在智能制造领域,注塑机快速换模系统的优化是提升生产效率与灵活性的关键。一个高效的换模流程不仅能大幅缩短产品切换时间,还能显著降低生产成本,增强市场竞争力。以下是注塑机快速换模的七大步骤,为您的智能制造升级提供有力支撑。

1. 前期准备:

首先,进行全面的前期准备至关重要。这包括明确换模目标、评估现有模具状态、准备必要的工具与设备,以及制定详细的换模计划。通过精确的时间预估与资源配置,确保换模过程有序进行。

2. 停机与锁定:

在正式换模前,必须确保注塑机处于安全停机状态,执行必要的锁定程序,防止意外启动。这不仅是对人员安全的保障,也是避免设备损坏的重要步骤。

3. 移除旧模具:

采用标准化工具与流程,快速而准确地移除旧模具。此环节强调标准化作业,减少人为错误,提高换模效率。

4. 安装新模:

依据模具安装指南,精确、迅速地安装新模具。使用快速夹持系统与定位装置,缩短安装时间,确保模具定位准确。

5. 调试与校验:

新模具安装完成后,进行细致的调试与校验工作。包括模具开合测试、温度设定调整、注射参数优化等,确保生产质量与效率。

6. 试运行与评估:

启动注塑机进行试运行,观察模具运行状态,评估生产质量。及时调整参数,确保正式生产前达到最佳状态。

7. 文档记录与反馈:

换模结束后,详细记录整个过程,包括遇到的问题、解决方案及改进建议。建立反馈机制,持续优化换模流程,形成良性循环。

通过这七大步骤的严格执行,注塑机快速换模系统得以高效运行,为智能制造企业带来显著的效益提升。

审核编辑 黄宇

-

注塑机

+关注

关注

3文章

76浏览量

14289 -

智能制造

+关注

关注

48文章

5545浏览量

76309

发布评论请先 登录

相关推荐

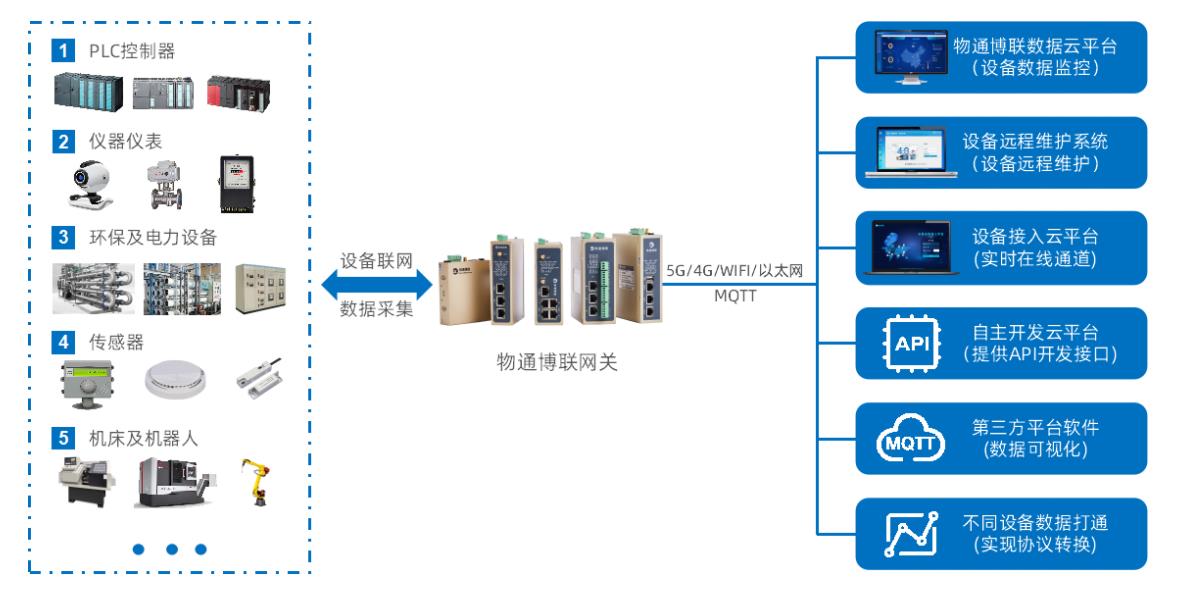

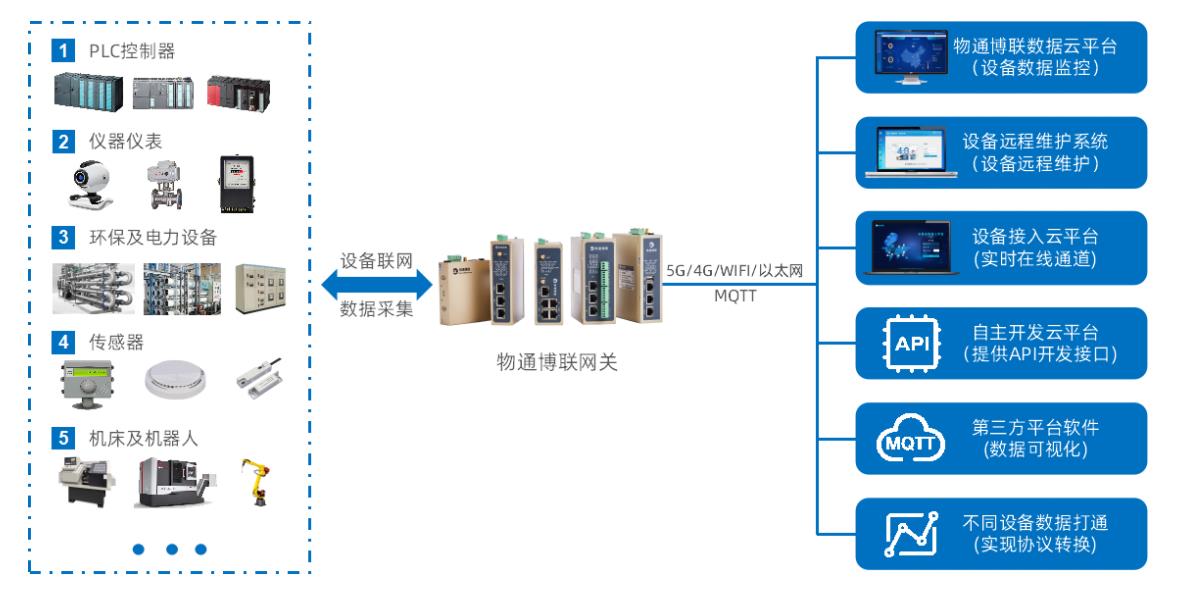

注塑机数据采集有哪些方式?如何实现?

注塑机实现数据采集数字化转型

注塑机数据采集网关可以采集什么数据?实现什么功能?

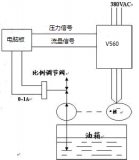

注塑机变频器改造常见问题 注塑机改造中使用变频器的好处

YC-4G/WIFI-INMA01 注塑机数据采集方案

注塑机数据采集到MES系统的解决方案

深控技术不需要点表的注塑机网关:制药行业的智能变革

注塑机数据采集物联网网关可以实现什么功能

注塑机数据采集物联网解决方案

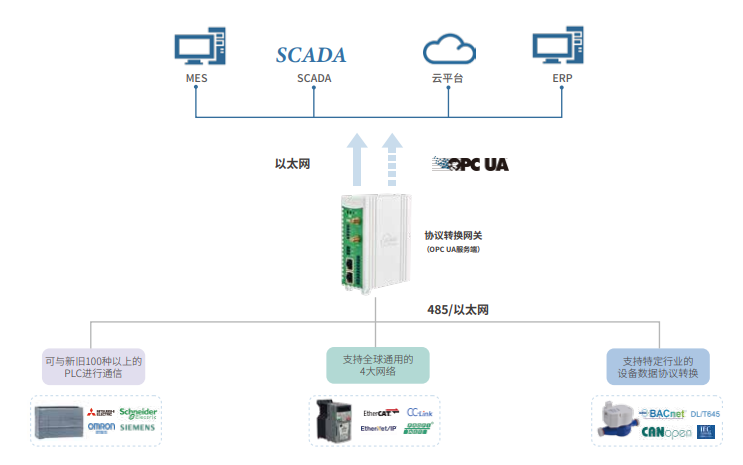

钡铼技术为注塑机提供低成本的OPC UA接入方案

揭秘注塑机快速换模的七大步骤,助力智能制造升级

揭秘注塑机快速换模的七大步骤,助力智能制造升级

评论