一、背景概述

随着智能制造的快速发展,CNC设备在制造业中的应用越来越广泛。这些高精度、高效率的加工设备在提高生产效率的同时,也产生了大量的运行数据。如何有效采集、分析这些数据,以优化生产流程、降低维护成本、提升设备利用率,成为制造业企业面临的重要课题。物联网技术的引入,为CNC设备数据采集提供了新的解决方案。

在传统的生产模式下,CNC设备的数据采集往往依赖于人工记录或简单的传感器监测,这种方式存在数据不全面、实时性差、分析难度大等问题。随着物联网技术的成熟,特别是传感器技术、云计算、大数据分析等关键技术的融合应用,使得对CNC设备进行实时监测、远程控制、智能分析成为可能。通过物联网技术,企业可以实现对CNC设备的全生命周期管理,从设备采购、安装调试、生产运行到维护保养,形成闭环管理,提升整体运营效率。

尽管物联网技术在CNC设备数据采集方面的应用前景广阔,但在实际应用中仍面临诸多挑战。这些问题主要包括:设备兼容性差、数据采集精度不高、数据传输不稳定、数据分析能力不足等。这些问题限制了物联网技术在CNC设备数据采集领域的深入应用,影响了企业的智能化转型进程。

1、设备兼容性差:不同厂商、不同型号的CNC设备通信协议各异,导致数据采集系统难以统一接入,增加了系统集成难度。

2、数据采集精度不高:传感器性能不稳定、数据采集频率低等因素,导致采集到的数据准确性不足,难以支撑后续的数据分析。

3、数据传输不稳定:受现场环境、网络条件等因素影响,数据传输过程中易出现丢包、延迟等问题,影响数据实时性。

4、数据分析能力不足:缺乏专业的数据分析工具和方法,导致采集到的数据无法有效转化为有价值的信息,难以指导生产决策。

二、解决方案

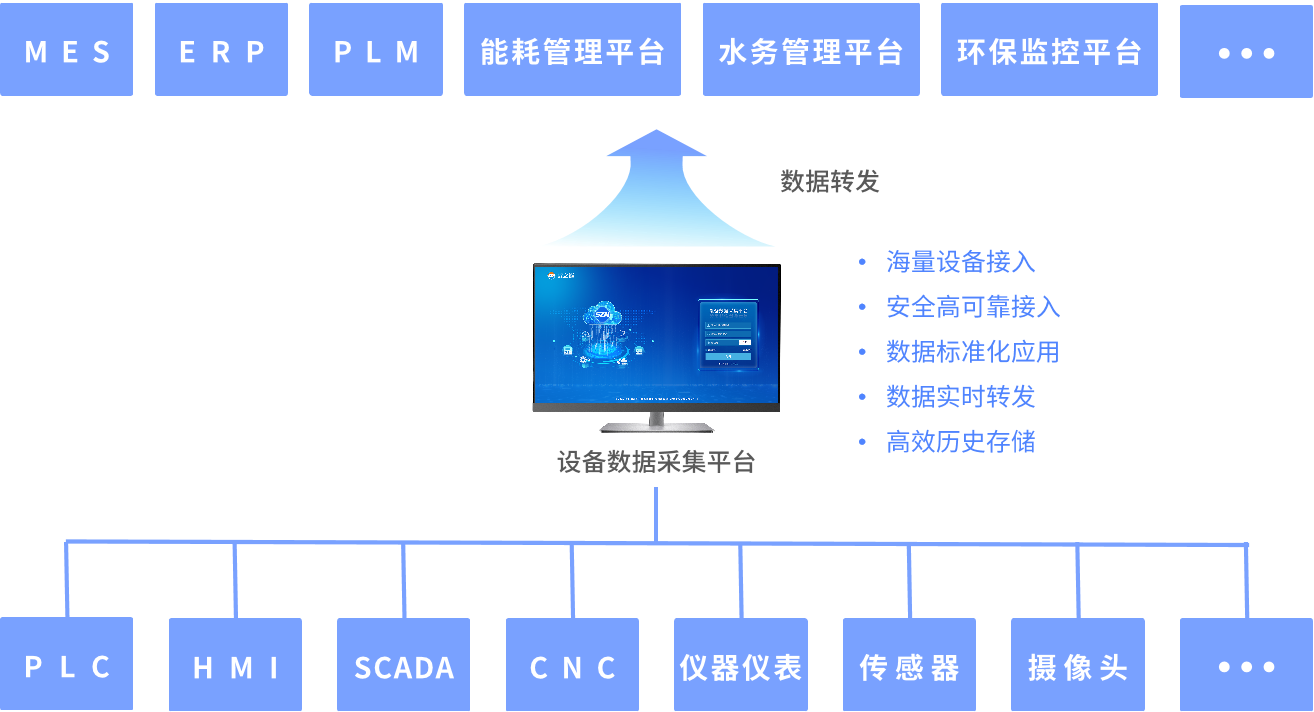

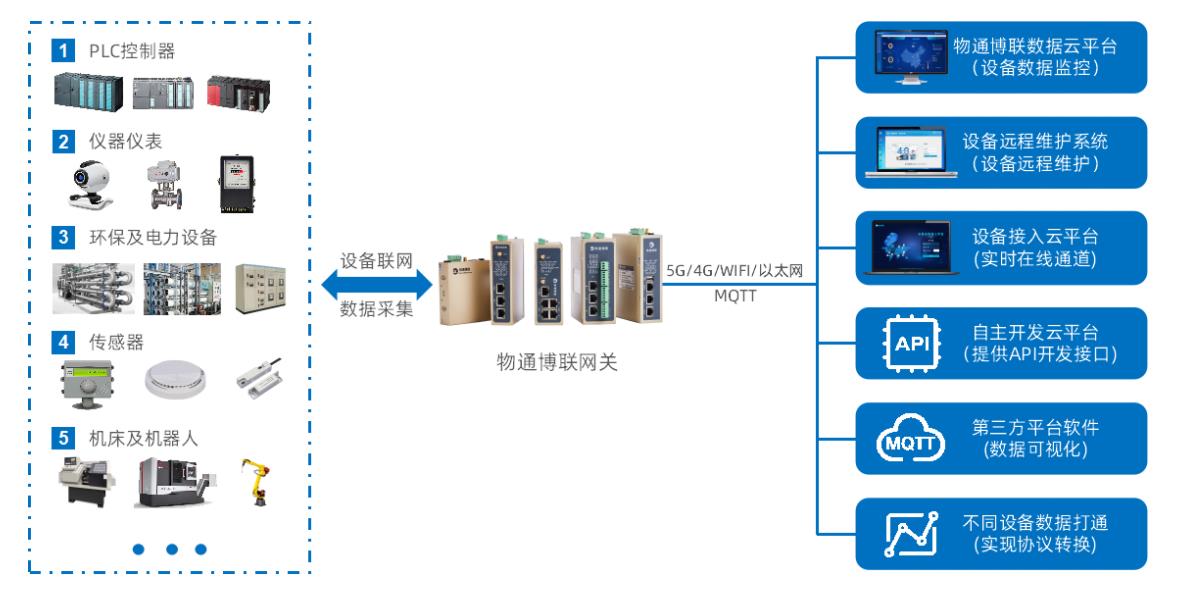

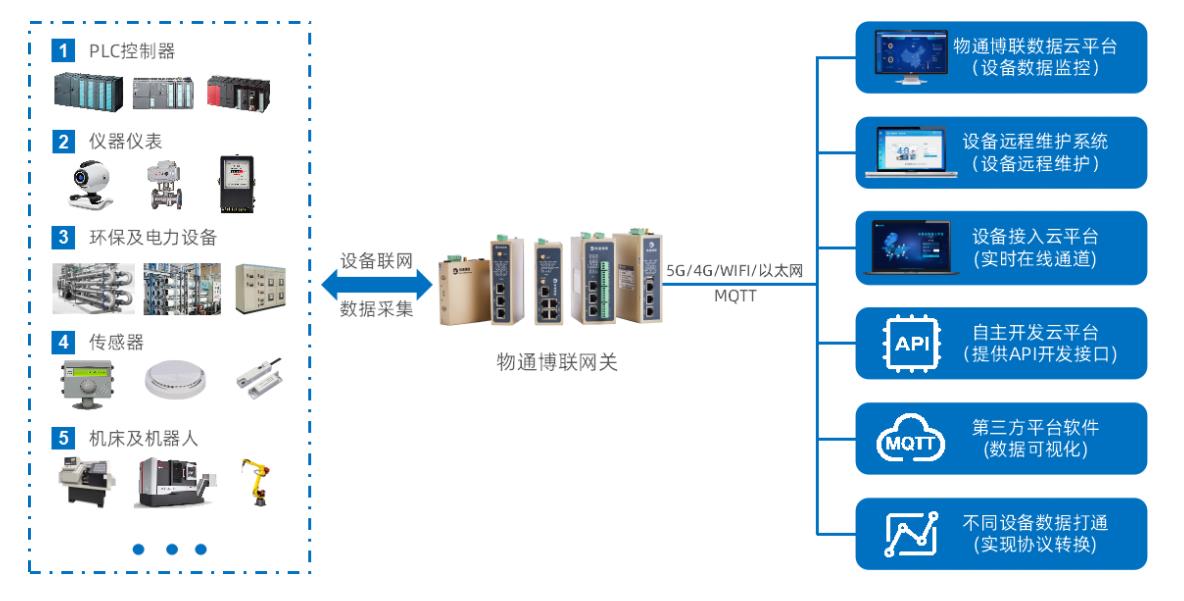

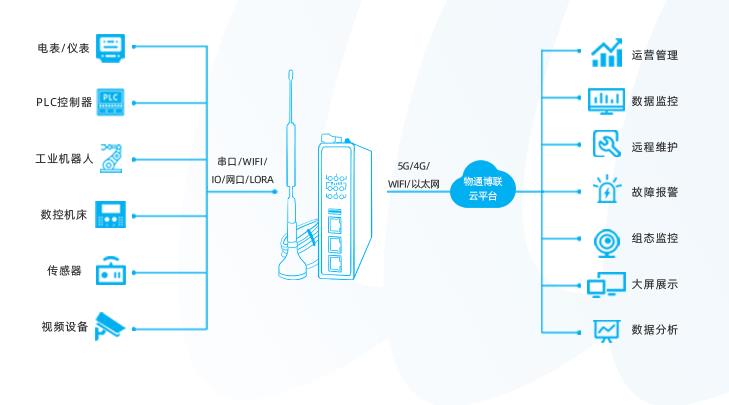

针对上述问题,我们提出了一套基于物联网的CNC设备数据采集解决方案。该方案通过构建统一的数据采集平台,实现多品牌、多型号CNC设备的接入;采用高效的数据采集和先进的数据传输网关,确保数据采集的准确性和实时性;结合大数据分析、人工智能等技术,提升数据分析能力,为企业提供智能化决策支持。

1、统一数据采集平台:数网星云平台采用模块化设计,支持多种通信协议和接口标准,实现CNC设备的快速接入和统一管理。通过平台,企业可以实时监控设备运行状态,获取关键参数和报警信息。

2、高精度数据采集:选用高性能TDE工业网关,结合先进的信号处理技术,提高数据采集精度和稳定性。同时,根据设备特点和生产需求,灵活设置数据采集频率,确保数据的全面性和准确性。

3、稳定数据传输:采用有线与无线相结合的传输方式,根据现场环境选择合适的通信方案。通过优化网络架构和传输协议,降低数据丢包率和延迟,确保数据传输的稳定性和实时性。

4、智能数据分析:结合大数据分析、机器学习等技术,对采集到的数据进行深度挖掘和分析。通过构建预测模型、优化算法等手段,实现设备故障预警、生产效率优化等目标,为企业提供智能化决策支持。

基于物联网的CNC设备数据采集解决方案,能够有效解决企业在智能制造转型过程中面临的设备数据采集难题,提升生产效率和设备利用率,降低维护成本,为企业的可持续发展提供有力保障。

审核编辑 黄宇

-

物联网

+关注

关注

2909文章

44515浏览量

372660 -

数据采集

+关注

关注

38文章

6035浏览量

113613 -

CNC

+关注

关注

7文章

307浏览量

35127

发布评论请先 登录

相关推荐

TDE工业网关在CNC设备数据采集中的应用

天拓四方工业产线设备数据采集解决方案

PLC数据采集解决方案

纺丝机PLC数据采集解决方案

三菱PLC和CNC数据采集解决方案

“不需要点表的工业网关”的 PLC 数据采集解决方案

衡器制造业物联网数据采集解决方案

基于工业网关和云平台的工厂设备数据采集解决方案

CNC智能网关数据采集物联网解决方案

基于物联网的CNC设备数据采集解决方案

基于物联网的CNC设备数据采集解决方案

评论