随着医疗技术的不断进步和对医疗产品质量要求的日益严格,工业AI视觉外观检测技术在医疗领域的应用越来越广泛,涉及从医疗器械的精密制造到药品包装的严格监控等多个环节。现代医疗行业的外观检测系统利用高分辨率成像、先进的图像处理算法和机器学习技术,能够精确识别和分类微小的缺陷,如裂缝、污点、颜色不均或尺寸偏差等,确保医疗产品的安全性和可靠性。

但是,医疗行业的特殊性也对外观检测有着更高的要求,如对检测系统的卫生和消毒要求、对检测结果的高准确性要求以及对设备操作的简便性要求。于是,工业AI视觉检测技术也正在向更高水平的自动化、智能化和精准化方向发展,以适应医疗行业对高标准质量控制的持续需求,为保障患者安全和提高医疗服务质量做出更大的贡献。

一、医疗行业进行视觉检测的特点高精度要求:医疗产品的质量直接关系到患者的生命健康,视觉检测需要达到非常高的精度,例如检测药品包装上的微小瑕疵、医疗器械的尺寸偏差等,通常要求准确率在99%以上。

多种检测内容:项目涵盖外观检测,如医疗器械的颜色、形状、质地等;尺寸检测,确保手术器械等的尺寸符合标准;表面质量检测,查看医疗器械表面是否有缺陷、污渍等,还包括对药品的包装完整性、标签准确性、药液纯净度等的检测。

快速且非接触式检测:通常情况下,所使用的检测设备需避免对医疗产品的直接接触,防止污染和损坏,同时也能快速、高效地完成检测任务,适用于对卫生条件要求严格的医疗产品生产环境。

自动化与智能化需求高:医疗行业产品生产规模大、检测任务繁重,需要视觉检测系统具备高度的自动化和智能化水平,能够自动识别、判断和分类产品,减少人工干预,提高检测效率和准确性。

数据可追溯性:检测过程中产生的数据需要进行详细记录和保存,以便追溯产品的质量历史、分析质量问题的原因、改进生产工艺等,满足医疗行业严格的质量管理要求。

二、视觉检测过程中的难点首先,医疗产品种类繁多,形状、尺寸、材质各异,如不同规格的药瓶、形状复杂的手术器械等,要求视觉检测系统能够适应各种产品的检测需求,需要针对不同产品进行定制化的算法设计和系统配置。

其次,医疗产品的材质和表面特性多样,如透明、反光、吸光等,这会对光照条件产生不同的要求,可能导致光照不均匀、反光过强或过弱等问题,影响图像质量和检测效果,需要精心设计和优化光照系统和成像方案。

而且,许多医疗产品的缺陷非常微小,如药品中的杂质、医疗器械表面的细微划痕或裂纹等,这对视觉检测系统的分辨率和灵敏度提出了极高的要求,需要采用高分辨率的相机、先进的图像处理算法和检测技术来实现。

同时,在医疗产品的生产线上,视觉检测需要实时完成,对检测速度有很高的要求,同时还要保证检测的准确性和可靠性,这就需要视觉检测系统具备快速的图像采集、处理和分析能力,能够在短时间内给出检测结果。

最后,医疗行业的视觉检测可能需要结合多种模态的数据,如图像、视频、光谱等,以实现更全面、准确的检测,需要解决多模态数据的融合问题,包括数据的采集、同步、校准和综合分析等。

然而,在实际情况中,医疗行业进行视觉检测时,也经常面临一些现实困局。1、技术更新换代快。视觉检测技术不断发展和更新,如深度学习、人工智能等新技术的应用,使得医疗企业需要不断投入资金进行技术升级和设备更新,以保持检测系统的先进性和竞争力。

2、专业人才短缺。视觉检测涉及计算机视觉、图像处理、机械工程、医疗知识等多学科领域的专业知识和技能,既懂医疗又懂视觉检测技术且懂人工智能的复合型人才相对短缺,一定程度上限制了视觉检测技术在医疗行业的推广和应用。

3、标准和规范不完善。目前医疗行业对于视觉检测的标准和规范还不够完善,不同企业之间的检测方法和标准存在差异,这给视觉检测系统的开发、验证和市场推广带来了一定的困难,也影响了行业的整体发展和质量控制水平。三、典型案例医疗泡罩的外观检测医疗泡罩是一种热成型塑料包装,通常由硬质塑料薄片经加热软化后,在模具中吸塑或压塑成型,形成一个个规则排列、独立密封的泡状腔体,用于盛装药片、胶囊、小型医疗器械零部件等。每个泡罩都有一个对应的铝箔或纸质封盖,通过热封工艺紧密贴合,保障内部产品的密封性与稳定性,隔绝空气、水汽及微生物,延长保质期。

如果按材质分类,大概可分为以下3种类型:

PVC泡罩:材质成本较低,加工性能良好,透明度尚可,是较为常见的泡罩材料,广泛应用于普通药品包装,但在防潮性及环保性方面存在一定局限。

PVDC泡罩:材质阻隔性能优越,对水汽、氧气等气体的阻隔率远高于PVC,能更好地保护对环境敏感的药品,如部分抗生素、生物制剂等,常用于高端药品包装,不过其成本相对偏高,加工难度稍大。

PET泡罩:材质具有高强度、高透明度以及良好的耐热性,适用于需要高温灭菌处理的医疗器械包装,像一次性注射器、手术刀等,且回收利用性优于前两者,契合绿色环保趋势。如果按照成型工艺分类,大概可分为以下2种类型:

吸塑泡罩:通过真空负压作用,将软化的塑料片材吸附在模具型腔表面成型,生产效率较高,适合大规模生产简单形状的泡罩,能快速产出如常见感冒药片泡罩包装。

压塑泡罩:利用正压使塑料片材在模具间受压成型,可塑造复杂结构泡罩,产品壁厚均匀度更好,常用于异形医疗器械或高精密药品包装,但设备成本与模具复杂度较高。

某深耕医药行业的设备商,洞察到泡罩检测的需求前景,投入资源研发泡罩检测机,在研发过程中,该设备商尝试了将传统算法与AI算法相结合的方法,但在实际测试中发现,这种基于开源深度学习算法的方案存在一定局限性,方案在测试中表现效果不佳且速度较慢,更无法满足生产中对药片缺损、药片脏污/异物、铝塑板破损、压泡等缺陷类型的检测要求,效果提升遇到了瓶颈。过程中存在的主要困难如下:1、泡罩上如发丝般细微的划痕、几微米大小的杂质颗粒、极浅的压痕等缺陷,在高速生产线上转瞬即逝,检测时极易遗漏。这些微小瑕疵可能破坏密封完整性或成为应力集中点,危及产品质量,机器视觉需配置超高分辨率相机及精密光学系统方可捕捉。

2、PVDC材质的高阻隔性致使光线吸收特殊,成像易出现阴影区域;PET材质的高透明度又可能使内部产品轮廓与泡罩边界模糊,增加缺陷识别难度,算法需精准适配各材质光学模型。

3、泡罩包装生产速度快,每分钟可达数百甚至上千个产品,机器视觉系统既要瞬间完成图像采集,又要在极短时间内(毫秒级)完成复杂运算、精准判断缺陷类型与程度,对硬件算力及软件算法优化要求极高,否则易出现漏检或误检,导致次品流入市场。

4、医疗泡罩涵盖药品、各类医疗器械等丰富品类,形状从圆形、方形到异形,尺寸跨度大,单一检测算法与参数难以通用于所有产品。每当产品线切换不同规格泡罩,系统需快速重新校准、学习新特征,确保检测准确性,这依赖强大的自适应学习模型构建。为克服这些挑战,该设备商采用了阿丘科技AIDI的分割算法。这种算法能够有效解决传统算法和开源深度学习算法在检测对比度低、面积小的缺陷类型时的不足。同时,AIDI算法在同等硬件配置下,展现出了更快的速度,能够满足设备以400pcs/min的检测速度要求,从而显著提升了检测效率。

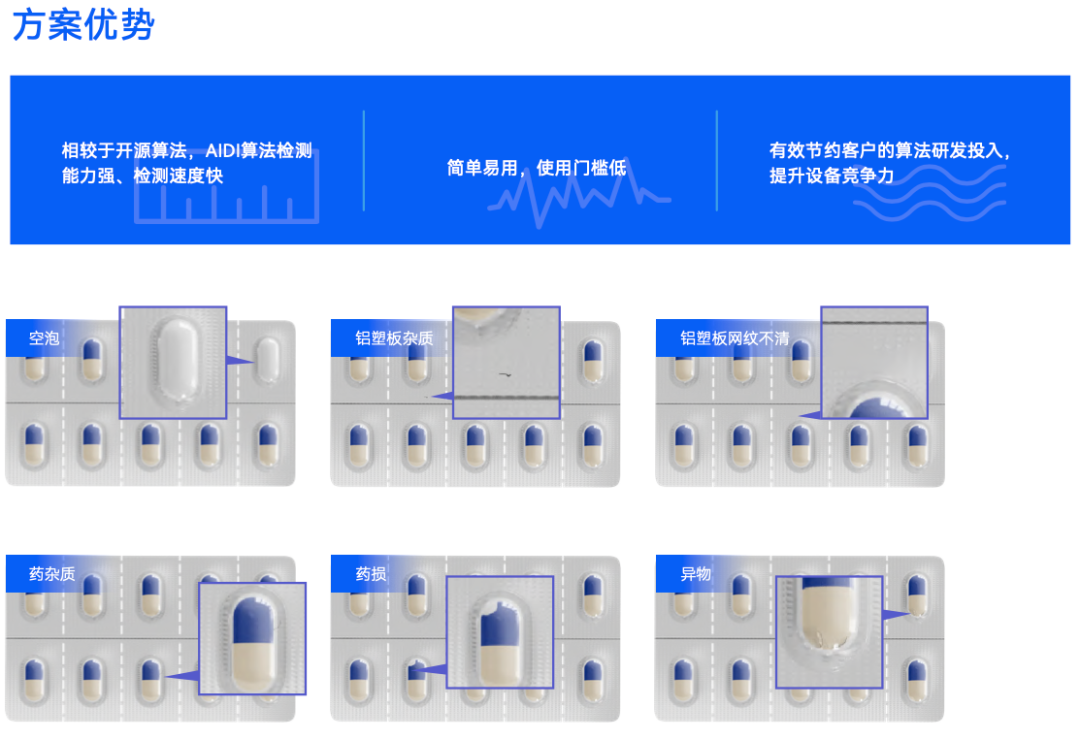

引入AIDI算法的泡罩检测机,不仅具备了完善的检测方案,而且提升了设备的检测能力,有效提高了产品的良率,降低了客户投诉,为医药行业带来了显著的价值。AIDI算法相较于开源算法,具有更强的检测能力和更快的检测速度,同时简单易用,使用门槛低,不仅有效节约了客户的算法研发投入,还提升了设备的市场竞争力。

引入AIDI算法的泡罩检测机,不仅具备了完善的检测方案,而且提升了设备的检测能力,有效提高了产品的良率,降低了客户投诉,为医药行业带来了显著的价值。AIDI算法相较于开源算法,具有更强的检测能力和更快的检测速度,同时简单易用,使用门槛低,不仅有效节约了客户的算法研发投入,还提升了设备的市场竞争力。

在实际应用中,AIDI算法能够准确识别并检测出泡罩中的空泡、铝塑板杂质、药杂质、药损、铝塑板网纹不清以及异物等多种缺陷类型。这些缺陷的及时发现和处理,对于保障药品质量和患者安全至关重要。通过阿丘科技先进的检测技术,医药行业能够实现更高效、更可靠的药品生产流程,进而满足市场对高质量药品的需求。

-

医疗

+关注

关注

8文章

1822浏览量

58737 -

检测

+关注

关注

5文章

4480浏览量

91440 -

AI视觉

+关注

关注

0文章

62浏览量

4451

发布评论请先 登录

相关推荐

鹌鹑蛋的外观缺陷检测是怎么做的?

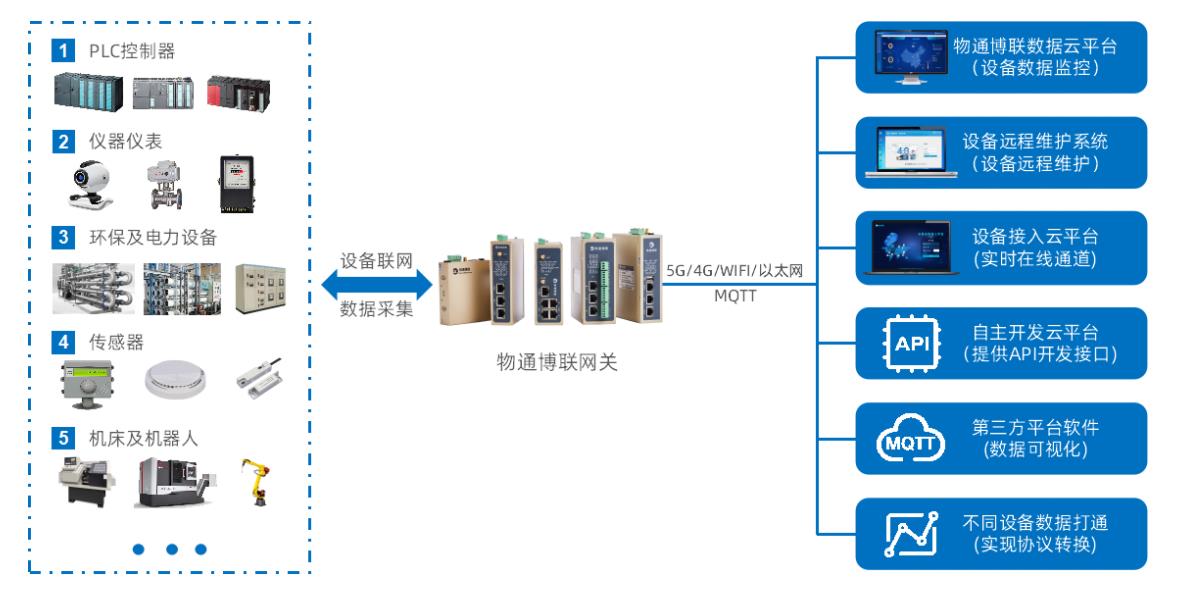

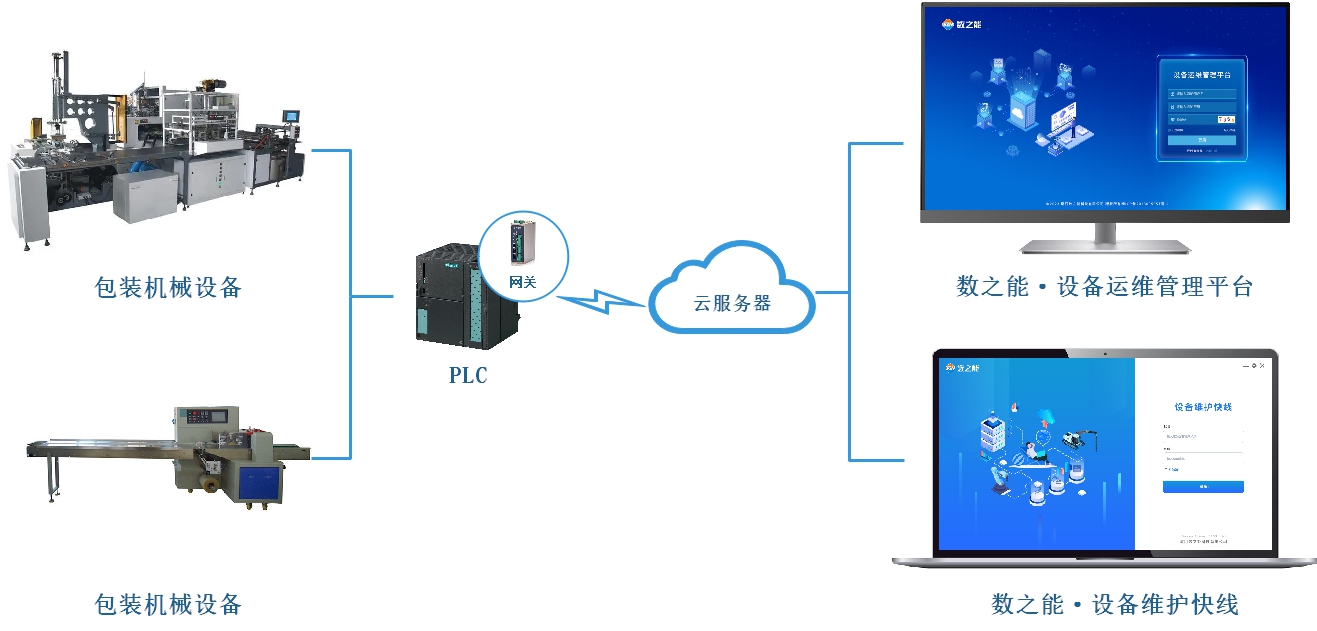

泡罩包装机PLC数据采集到MES平台的解决方案

外观缺陷检测原理

请问下使用IDF怎么做用git做版本控制?

变压器CE认证怎么做

想要高效检测O型圈外观缺陷?必看攻略!

九联开鸿加入开放原子开源基金会OpenHarmony医疗健康专委会

基于VPLC711的曲面外观检测XYR运动控制解决方案

机器视觉如何检测橡胶圈外观尺寸检测?

泡罩包装密封测试仪:揭示其主要使用范围-岳信仪器气密性检测

电动牙刷怎么做防水检测

开源算法效果不佳,医疗行业泡罩外观检测怎么做?

开源算法效果不佳,医疗行业泡罩外观检测怎么做?

评论