在航空航天领域,高精度零件的加工需求极为严苛。例如飞机发动机叶片,其工作环境恶劣,承受着高温、高压和高速旋转的考验。叶片的加工精度直接影响着发动机的性能和可靠性,哪怕是微小的尺寸偏差,都可能导致发动机效率降低、寿命缩短甚至引发安全事故。而砂轮在这些高精度零件的磨削加工中起着关键作用,其直径的精确测量与控制对于保证加工精度至关重要。

传统的砂轮直径测量方法,如人工对刀和声发射对刀,存在诸多局限性。人工对刀依赖操作者的经验和听力来判断砂轮与工件的接触,不仅耗时费力,而且精度有限,难以满足现代航空航天制造对高精度的要求。声发射对刀虽然是一种新兴技术,但砂轮缓慢接触工件的过程依然会耗费大量时间,在追求高效生产的今天,这无疑是一个显著的短板。

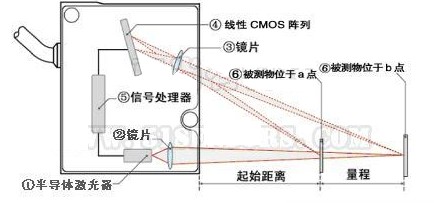

激光位移传感器的出现,为砂轮直径的精密测量带来了新的曙光。它具有非接触、高精度、高速度等显著优势,能够在不接触砂轮的情况下,快速准确地获取砂轮表面的位移信息,从而实现对砂轮直径的精确测量。这不仅大大提高了测量的精度和效率,还避免了传统测量方法对砂轮和工件可能造成的损伤,为航空航天等高端制造业的发展提供了有力的技术支持。

测量原理大揭秘:双激光位移传感器的巧妙应用

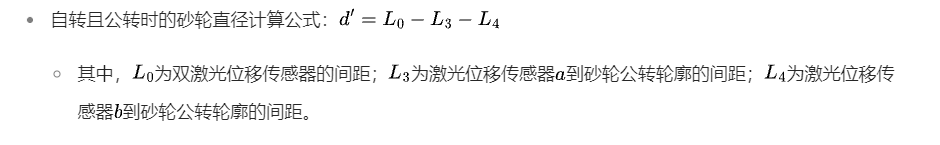

在机测量砂轮直径时,我们采用双激光位移传感器的巧妙布局。当砂轮以转速自转且以偏心量公转时,双激光位移传感器的光线与砂轮公转轴线垂直相交。此时,自转且公转的砂轮直径可通过公式计算得出。

可参考图 2 中砂轮直径的测量原理示意图,光线和光线分别从两个传感器射出,与砂轮表面形成特定的几何关系,从而为准确测量直径奠定基础。

双激光位移传感器的精准标定

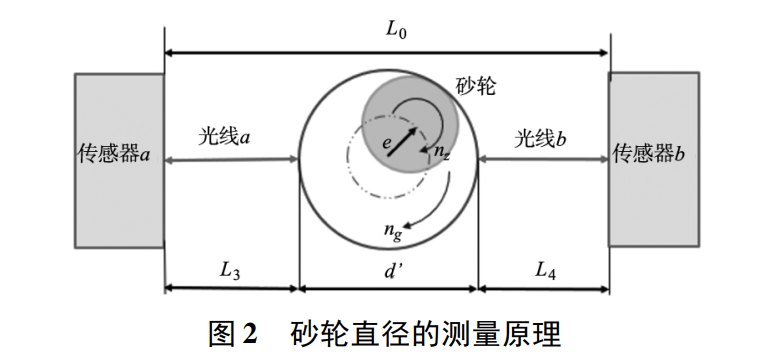

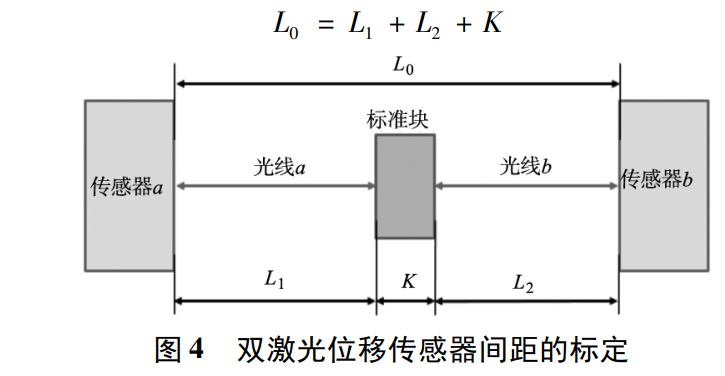

精准的测量离不开精确的标定。我们使用厚度为的标定块来标定激光位移传感器和传感器的间距。具体操作时,先求得激光位移传感器、传感器与标定块端面的间距分别为和,然后依据公式计算出双激光位移传感器的间距。

在标定过程中,需确保标定块的安装精度以及传感器测量的准确性,记录数据时也要精确到最小刻度,以保证后续测量的可靠性。

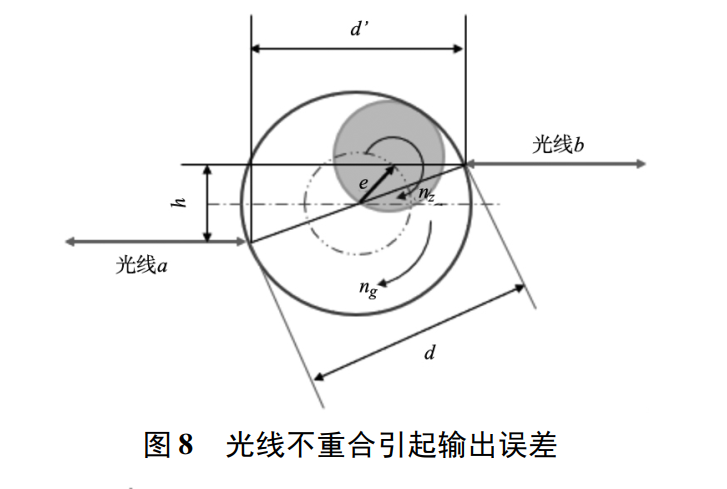

砂轮旋转轴线的精确检测与定位

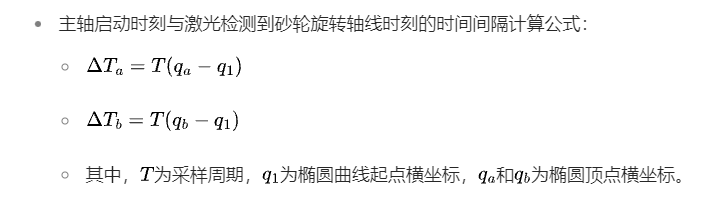

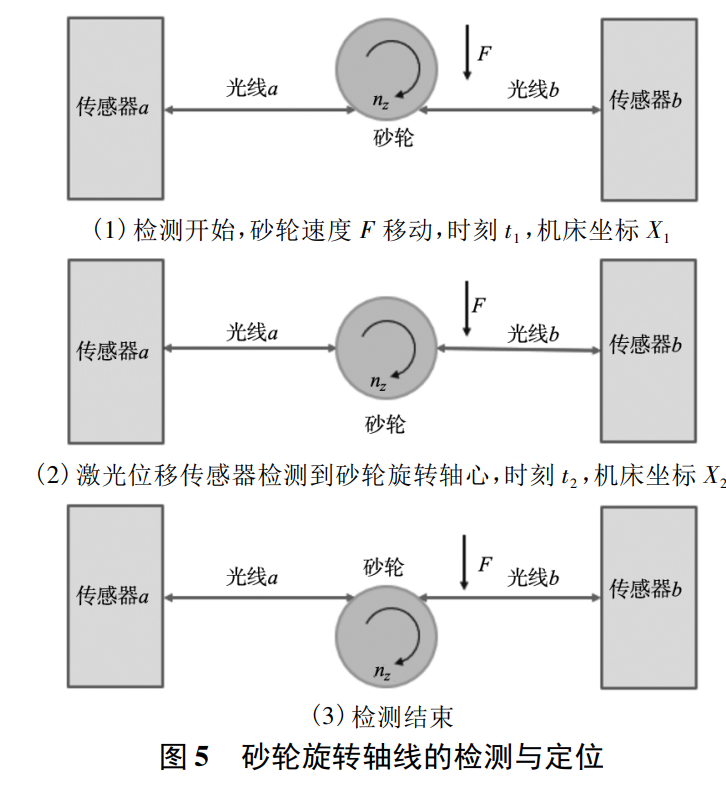

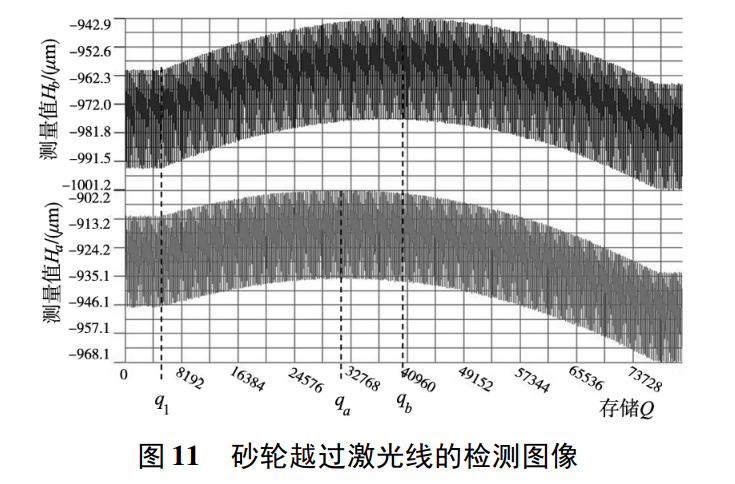

借助计算机软件,我们设定激光位移传感器的信号数据存储量和采样周期。启动主轴,转速为,移动至机床坐标,此时砂轮遮挡激光线且偏心量为,沿方向做进给匀速移动,使砂轮横越激光线。在这个过程中,对砂轮的检测图像每时刻的最高点进行多项式拟合得到椭圆曲线。设椭圆曲线起点横坐标为,椭圆顶点横坐标为或,通过公式

和求得主轴启动时刻与激光检测到砂轮旋转轴线时刻的时间间隔,进而定位砂轮旋转轴线坐标。例如,在某次实验中,,,,,,,则可计算出,,。整个检测与定位过程需严格按照操作流程进行,确保数据的准确性和稳定性。

砂轮直径的细致测量与输出

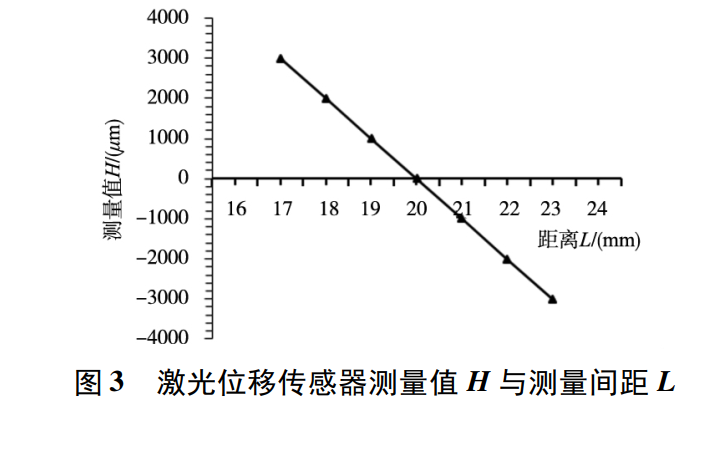

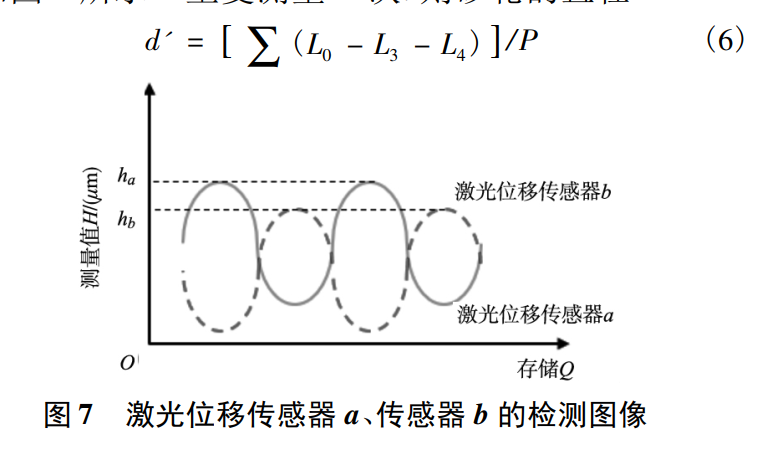

测量砂轮直径时,首先启动主轴,设定转速为,并移动至机床坐标,设置砂轮公转偏心量,使其自转且公转。对检测图像每时刻的最高点进行多项式拟合,得到正弦曲线。通过对曲线的分析,求得激光位移传感器、传感器的检测图像波峰,分别对应的测量距离为和。重复测量次,根据公式计算出砂轮的直径。由于激光位移传感器在固定安装时难以保证激光光线完全重合,两条光线存在间距,可通过公式

求得。因此,砂轮直径的测量误差,实际输出直径。例如,当,,,时,先计算。若,,,,则,进而可计算出测量误差和实际输出直径。在测量过程中,要注意对检测图像的精确分析和数据的准确记录,以提高测量的精度。

试验验证:真金不怕火炼

试验条件全解析

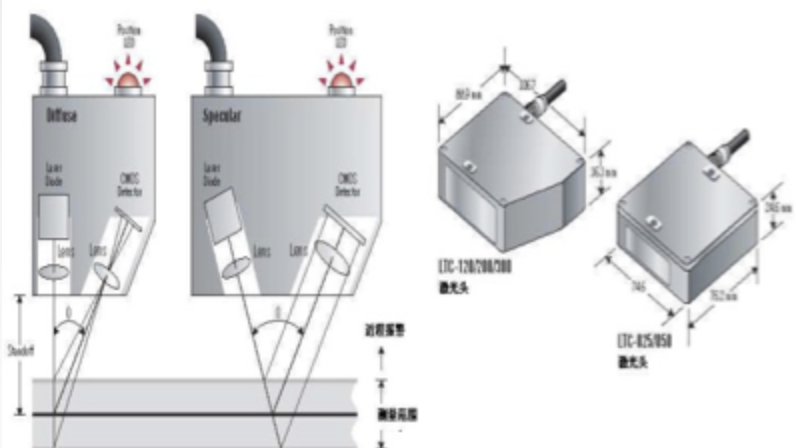

为了验证基于激光位移传感器在机测量砂轮直径方法的可行性和准确性,我们开展了一系列严谨的试验。试验所需的设备和材料包括:直径 φ6 mm 粒度 150# 电镀金刚石砂轮,两组泓川科技LTP激光位移传感器(LTP030),信号控制器及其电源,计算机,标定块,对刀块。这些设备和材料的选择都是经过精心考量的,旨在确保能够准确地获取砂轮直径的测量数据。

在试验过程中,计算机设定起着关键作用。我们将激光位移传感器的数据存储量设定为,采样周期设定为。这样的设定能够保证传感器在测量过程中采集到足够多的数据点,从而更精确地反映砂轮的运动状态和直径变化。同时,将检测装置通过螺钉牢固地固定在机床工作台上,并仔细调整光线平行于机床轴,以确保测量的准确性和稳定性。

试验结果大赏与深度数据分析

我们采用对比试验的方法,将激光位移传感器测量结果与传统对刀测量方法进行对比。在不同转速下,分别使用两种方法对砂轮直径进行测量,每组试验测量次。测量数据如下表所示:

| 转速 | 对刀测量() | 激光位移传感器测量() |

| 2000 | 6.350, 6.350, 6.349, 6.348, 6.350 | 6.3501, 6.3504, 6.3502, 6.3501, 6.3503 |

| 5000 | 6.346, 6.348, 6.345, 6.346, 6.346 | 6.3452, 6.3456, 6.3454, 6.3455, 6.3453 |

| 8000 | 6.341, 6.343, 6.340, 6.340, 6.342 | 6.3416, 6.3422, 6.3419, 6.3420, 6.3418 |

通过对试验数据的分析,可以清晰地看出激光位移传感器测量方法的优势。对刀测量方法的方差相对较大,而激光位移传感器测量结果的方差更小,这表明基于激光位移传感器的测量方法具有更高的稳定性和精度,其重复测量精度可稳定在以内。

转速对砂轮直径的奇妙影响

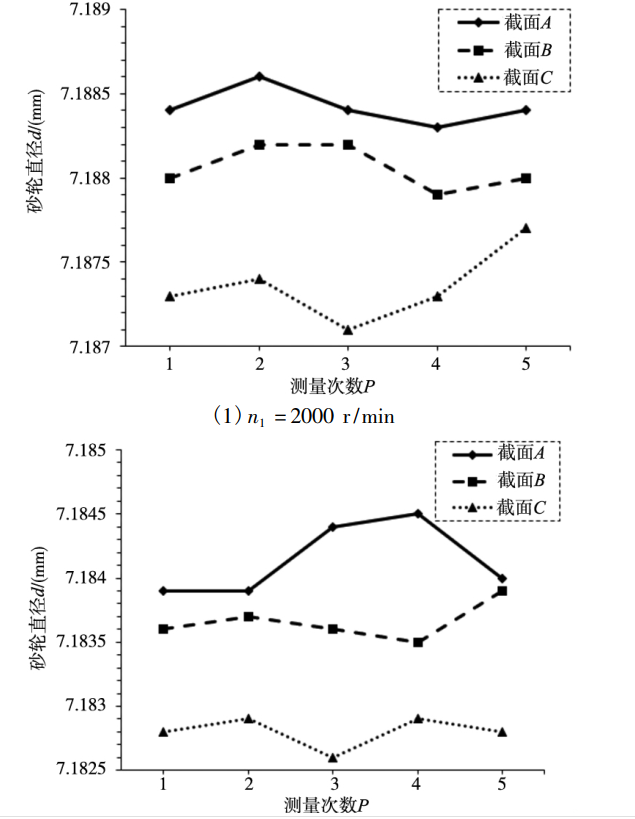

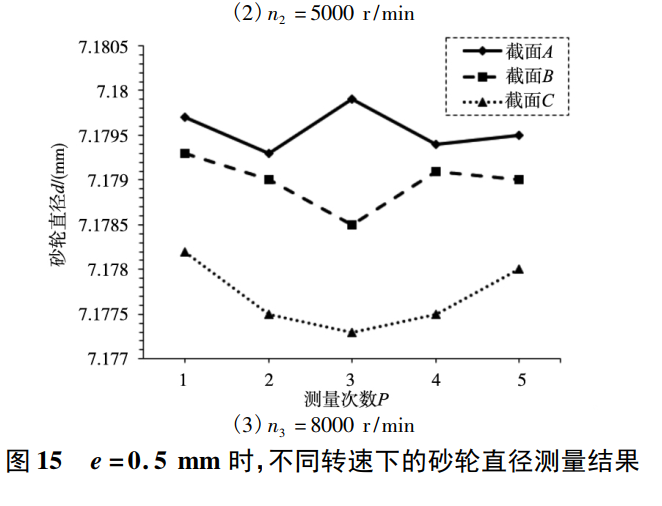

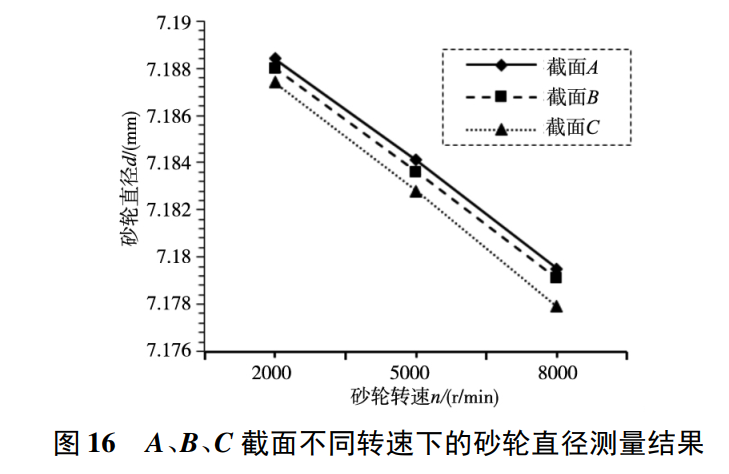

进一步研究转速对砂轮直径的影响,我们设定公转的偏心量,测量转速分别为,,的砂轮直径。每组实验分别取个截面,每个截面重复测量次。试验检测图像显示,随着砂轮转速的增大,砂轮直径呈现出逐渐变小的趋势。具体数据如下:

| 转速 | 截面直径() | 截面直径() | 截面直径() |

| 2000 | 7.189 | 7.1885 | 7.188 |

| 5000 | 7.1875 | 7.187 | 7.1865 |

| 8000 | 7.185 | 7.1845 | 7.184 |

通过绘制图表(如图 15、图 16 所示),可以更直观地观察到这种变化趋势。当砂轮转速从增大到时,砂轮直径减小了。这是由于砂轮在高速旋转时,受到离心力的作用,砂轮材料会产生一定的径向位移,从而导致直径变小。这种现象在实际生产中需要引起重视,因为砂轮直径的变化可能会影响加工精度。

砂轮直径测量精度与偏心量的微妙关联

在研究砂轮直径测量精度与偏心量的关系时,我们设定砂轮转速,测量偏心量分别为,,的砂轮直径。每组试验同样取个截面,每个截面重复测量次。试验结果表明,在不同的偏心量下,砂轮直径的重复测量精度并没有明显的变化规律。具体数据如下:

| 偏心量 | 截面直径() | 截面直径() | 截面直径() |

| 0.5 | 7.189 | 7.1885 | 7.188 |

| 1.0 | 8.1895 | 8.189 | 8.1885 |

| 1.5 | 9.1885 | 9.188 | 9.187 |

这说明在本次试验条件下,重复测量精度与公转偏心量的相关性较弱。然而,这并不意味着偏心量对测量精度没有影响,在其他试验条件或更复杂的实际应用场景中,偏心量可能会与其他因素相互作用,从而对测量精度产生影响。因此,在实际使用中,仍需要对偏心量进行合理的控制和监测,以确保测量结果的准确性。

激光位移传感器在机测量砂轮直径的卓越优势与广阔前景

激光位移传感器在机测量砂轮直径具有显著优势。其高精度特性可确保测量误差在极小范围内,如重复测量精度稳定在 1μm 以内,这对于航空航天等对精度要求极高的领域意义非凡,能有效提升产品质量与性能。非接触式测量方式避免了传统测量方法中砂轮与传感器的物理接触,防止了对砂轮和工件的损伤,延长了设备使用寿命,同时减少了测量过程中的摩擦与磨损干扰,提高了测量的可靠性与稳定性。高效便捷的特点使得测量过程自动化程度高,能快速获取数据并进行分析处理,大大缩短了测量时间,提高了生产效率,适用于大规模生产制造场景。

在工业 4.0 及智能制造蓬勃发展的趋势下,激光位移传感器在机测量砂轮直径有着广阔的应用前景。在自动化加工方面,它可实时监测砂轮直径,为加工系统提供精准数据反馈,实现加工参数的自动调整与优化,提高加工精度与一致性,减少废品率。例如,在汽车零部件制造中,能确保磨削加工的高精度,提升汽车整体性能与安全性。在智能检测领域,激光位移传感器可与其他智能设备集成,构建智能化检测系统。通过网络连接与数据共享,实现远程监控与诊断,技术人员能及时发现并解决问题,保障生产顺利进行。如在电子产品制造中,对微小零部件的磨削加工检测,可有效保证产品质量与生产效率。总之,激光位移传感器将在智能制造领域发挥越来越重要的作用,推动制造业向更高水平发展。

此文章参考摘抄自《基于激光位移传感器在机测量砂轮直径》

张桥杰1, 朱祥龙1, 董志刚1, 康仁科1, 卢 成1, 张小民2

( 1. 大连理工大学 机械工程学院, 辽宁 大连 116085; 2. 中国工程物理研究院, 四川 绵阳 621900)

-

激光

+关注

关注

19文章

3199浏览量

64465 -

位移传感器

+关注

关注

5文章

985浏览量

34279 -

航空航天

+关注

关注

1文章

389浏览量

24287

发布评论请先 登录

相关推荐

激光位移传感器:开启砂轮直径精密测量新篇章

激光位移传感器:开启砂轮直径精密测量新篇章

评论