12月12日,友思特“见微知著 唤醒视觉:为新能源电池行业聚能的视觉与光电方案”行业直播圆满结束!三个小时四位讲师的倾情演讲、数百名观众的全程热情提问,共同构成了这场深化锂电行业技术交流、传播友思特机器视觉与光电检测优质方案的精彩瞬间。

我们邀您共同回顾直播的精彩问答,在Q&A的思维碰撞中,探索友思特技术方案在新能源电池行业的前进方向!

直播详情可查看:https://viewsitec.com/lithium-battery-industry-webinar/

精彩QA 一键速览

第一讲-外观实时深度解析:电池贴胶与封装膜的穿透检测

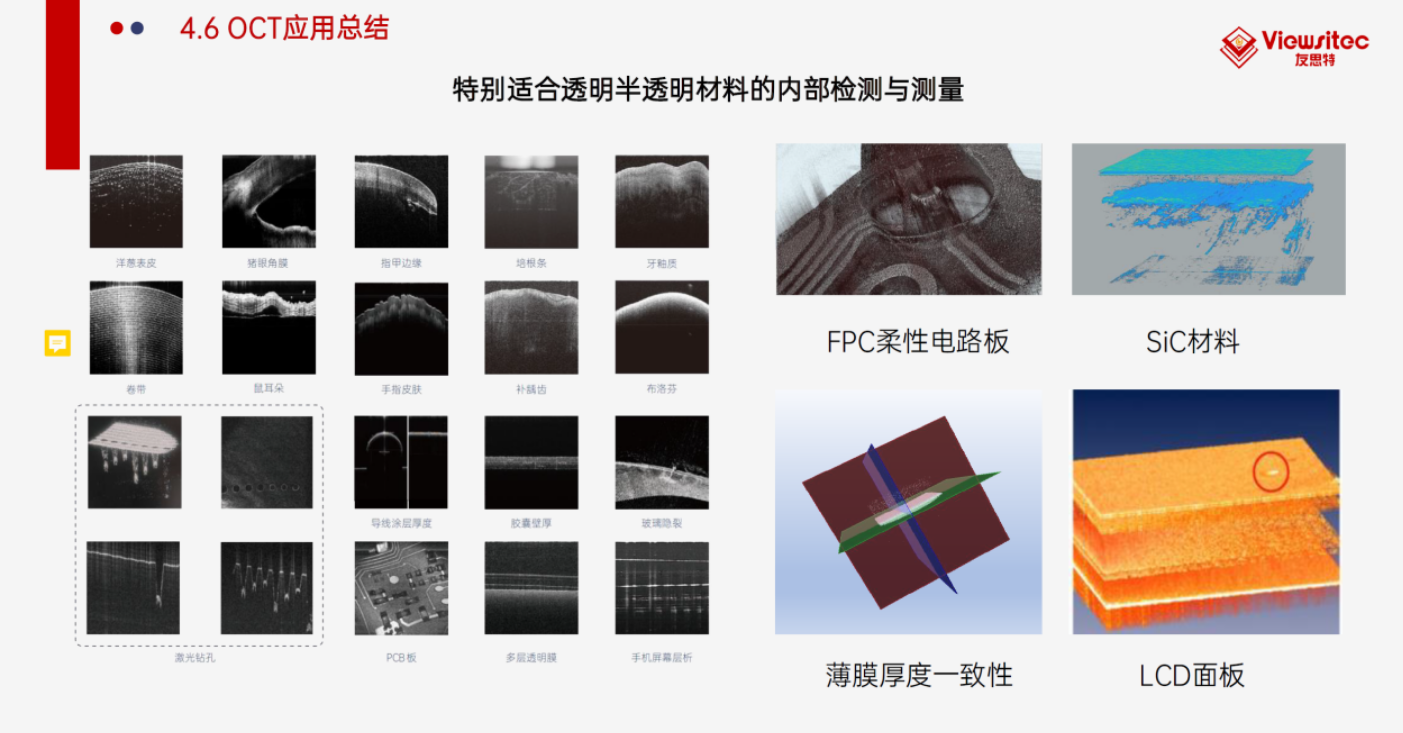

Q1:OCT设备可以穿透铝塑膜吗,此外还可以穿透哪些材料呢?

A1:铝塑膜在软包电池中的使用也非常广泛,其多层结构依次包括绝缘隔热的PP层、阻隔水汽的铝层以及尼龙层。OCT的基础是红外光,不能穿透金属,但除了中间的金属层之外,其余两层都可以进行穿透检测,也可以看到非金属部分的连接和贴合情况。

此外,无论是肉眼能否看见的非金属(陶瓷、深色塑料、透明塑料等),OCT都有很好的穿透效果,包括以下材料在内。如果您有相关材料想要进行技术测试,也欢迎大家联系我们,我们有专属的视觉与光电实验室,会提供高效完整的测试服务!

Q2:上页中有提到碳化硅(SiC)这种材料,OCT系统对它的穿透深度能到多少?

A2:我们的OCT成像系统在空气中穿透深度最高为6mm,而碳化硅材料的折射率非常大,可以达到2.65左右。在这种材料中,需要除以折射率才能达到实际的成像深度,因此针对SiC实际可以达到2-3mm的成像深度。

Q3:镜头焦深是多少,如果样品厚度超过焦深,那么横向分辨率要怎么控制?

A3:目前OCT系统的焦深大约为1mm多,我们有很多方法去实现横向分辨率的优化,比如常规的光学设计带一个液态镜头,可以实现动态焦深变化并适配样品检测需求。另外也可以加一个显微物镜,通过专门的光学设计支持所需放大倍率的物镜,并集成到探头前,以实现不同需求。

Q4:FPC柔性电路板的多层结构是否会影响OCT信号的穿透深度和分辨率?

A4:对于FPC板可以非常清晰看到点胶区域以及表面分层的绝缘膜层,但是在金属走线区域会有比较高反射的信号,不过依然可以通过改变角度实现更清晰的检测。

Q5:在电池行业中,OCT相对于X光有什么优势?

A5:一方面在形态上,X光要做对射的检测系统即“X光-样品-传感器”的三明治结构,有的产线并不好部署。而OCT可以类似工业相机,是基于反射的成像,直接探头到样品上方即可完成。另一方面,OCT的分辨率可做到um级别,X射线一般只到百um-mm级别,不过X射线测量范围大,穿透性也更强,但是有辐射,OCT则适合更小更精密的检测。

Q6:OCT获取原始数据是什么格式的?适合用来二次开发的SDK吗

A6:原始数据是tif,raw、jpg,或者3D格式的dicom,也可以转换成其他的图像文件,适合结合其他算法进行二次开发或者分析。

Q7:OCT在检测微纳米级结构时有分辨率限制吗?

A7:目前我们的OCT系统做到的分辨率为1-2um,再高的话需要采用更高带宽的光源。

第二讲-高带宽产线护航:新能源锂电制造中的高精度图像处理

Q1:FPGA开发(如:ROI 滤波降噪)这部分你们能做吗?还是要双方一起做?

A1:在这方面我们会提供一些IP算法库,如果只是进行简单的如压缩、ROI、像素或格式转换的IP,可以直接利用标准IP算子部署到板卡FPGA中。如果要进行比较复杂的算法,我们会提供开发套件工具给用户自行开发,我们提供相应的支持。但如果用户完全没有IP开发经验,我们也可以进行这部分的合作开发。

Q2:涂布缺陷ROI提取过程中,如何处理图像畸变?

A2:除ROI以外,我们会有图像矫正IP,板卡上可以包含多个处理IP,能够高效处理图像畸变。

Q3:高速采集的帧频最快可以到多少?在板卡级压缩图像,高分辨率图像最高频率可以达到多少?

A3:高速采集方案的帧频并不是一个固定值,而是根据所选的接口带宽以及传输的数据量、分辨率、格式等有关。由下图可知,当您选择不同的接口的时候,其带宽和帧频都有较大差别。而在带宽固定的前提下,图像的分辨率越小、帧率则越高。比如你选择万兆10GigE接口,分辨率1024×1024,那么帧率最高可以达到千帧。对于千帧的解决方案,可以在FPGA上进行分割和采图。

如果只是进行图像数据量的压缩,本身不改变数据的帧频,仅改变数据量的大小。

Q4:锂电池极片压缩前后的数据量变化对检测精度有影响吗?

A4:采用无损压缩对图像质量是没有影响的,也可以支持无损解压缩,不会影响检测精度。

Q5:你们的边缘计算机最多可以连接多少相机,采集端是怎么处理的?

A5:这个取决于用户选用的型号。比如下图中我们选用的是FantoVision 20系列的边缘计算机,包含2个万兆口,最多可以连接2台万兆相机,或4台5GigE相机,或16台千兆以太网相机。CameraLink接口的边缘计算机也可以连接单台全模式相机、或2台CameraLink的Base模式相机。

工作模式:在处理端基于NVIDIA Jetson来做,前端采集软件采集到数据流并输入到设备、接入Jetson,利用专门的算法进行数据处理,例如可以直接使用Jetson的CUDA进行AI算法的编程。此外,英伟达的算法库也可以直接集成到我们的设备上。

第三讲-瞬时纠错的智慧算法:多类型视觉检测助力高质高效产线生产

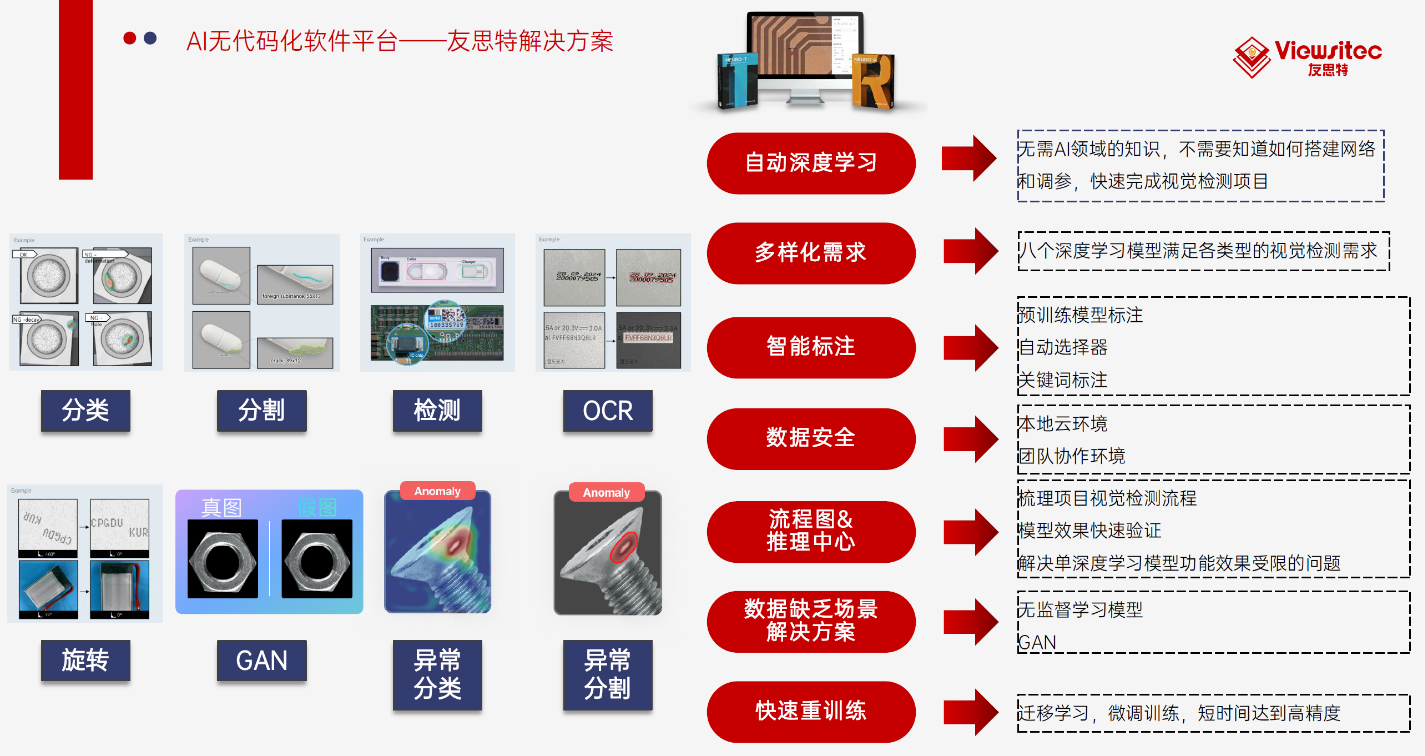

Q1:这个AI视觉软件训练一般需要多少张图像?训练时间大概会是多长?可以免费试用吗?

A1:AI视觉软件的训练时间和模型、电脑配置(GPU、CPU性能)有较大关系。普通的比较简单的需求,大约几十张即可完成训练,稍微复杂一些可能需要200张,更复杂则可能需要500张左右。至于训练时间,分类模型几分钟就能完成,目标检测、分割或者多种模型组合使用的话,所需训练时间更长,几小时到十几小时不等。实际应用中,我们会根据需求为客户提供免费试用的支持。

Q2:你们现在方案可以覆盖的视野有多大?可以用到大视野场景吗?有没有软件支持?

A2:目前我们的3D视觉方案在高精度的要求下可以支持300mm的视野,如果精度要求没那么高,那么视野就可以达到3m左右。如果在大视野场景想实现高精度检测,我们可以做多3D设备的标定,而后融合多视野,这种方式也提供配套硬件的软件支持。

Q3:视觉识别的视野可以进行精准控制吗?

A3:视觉识别的视野可以由软件直接设定ROI,或通过控制工作距离来调整,比如用3D设备检测不同区域的螺丝装配时,采用的就是ROI的不同设置,实现不同区域的扫描,也可以在同一区域进行重复扫描,以提升该区域的检测精度。

Q4:电池外观和内部多类型缺陷AI视觉检测方案需要哪些硬件支持?

A4:常见的场景中,硬件支持主要是的成像采集设备,比如2D/3D、近红外或高光谱等其他类型相机,根据具体应用场景和参数需求决定。图像采集后即可传输到计算机上,通过部署的软件算法开始识别。此外也需镜头、光源、光源控制器作为成像的辅助设备。

特殊场景中,如果目标物是卷筒式形态,则需要结合线扫相机做移动式扫描,形成2D的规整图像。

Q5:锂电池外观3D缺陷检测图像取图和处理大概要多久?节拍这一块最大支持做到多少PPM?

A5:这取决于对缺陷的检测视野和精度需求,一般是在 200ms-5s之间。展开来讲,在1毫米左右的精度要求下,我们能实现200毫秒呈现1张图像(即1秒钟处理5次图像),但其质量肯定不如10μm的高精度图像质量更高,后者每张的成像时间虽然需要几秒钟,但其点云数量更多,能够做的后续分析也更丰富。总之,检测难度和精度不同,所需检测时间都不相同。

Q6:锂电池极片涂布缺陷检测怎么实现多传感器数据融合?

A6:我们视觉方案的配套软件中具有多传感器视野融合的功能,直接通过软件就可以实现。

Q7:OLED剥落检测的灵敏度可以达到多少?

A7:一般检测准确率可以达到99.9%以上,详细的项目需求可以与我们深入沟通。

第四讲-精密制程的光影贴合:半导体制造中的高功率紫外光源

Q1:这个方案覆盖深紫外吗?做不做深紫外曝光?

A1:我们现在的方案中暂时不覆盖深紫外,因为UVLED在深紫外的功率较低。目前我们的光源主要覆盖365/385/405nm这几个UVA波段的紫外曝光。不过明年二季度或三季度,我们会推出深紫外波段的紫外曝光系统,覆盖280-300nm左右,届时您可以再关注我们的最新方案。

Q2:大面积的曝光机器能做吗?300mm²的照射面积

A2:可以实现这种12寸的曝光面积。采用365nm波段的设备,大约可以实现30-40cm²的曝光密度。若面积更大(350-400mm²),就需要结合具体波长、工作距离等工艺参数来定制大面积的曝光方案,这些精密化的设计是为了确保曝光面积和曝光强度符合项目需求。

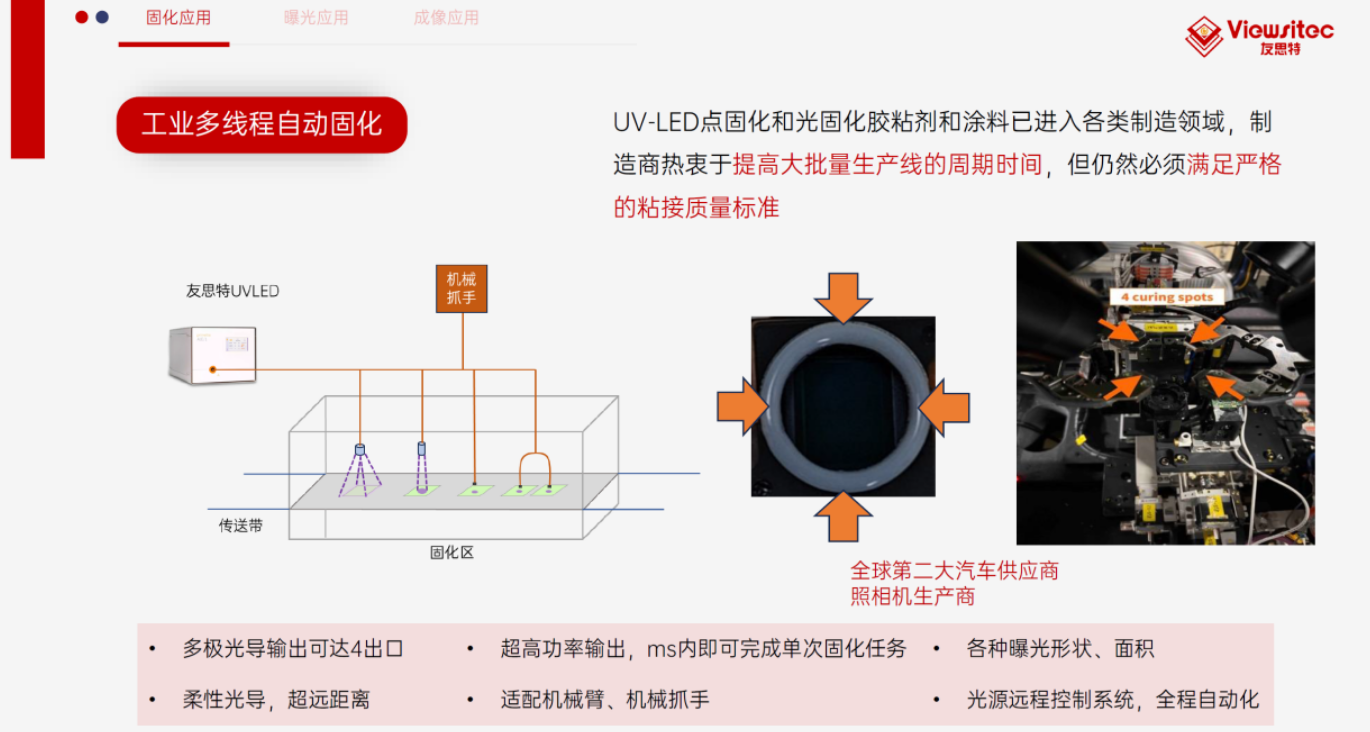

Q3:固化方案最多可以设计几个出口呢?同时满足多少个曝光点?

A3:固化方案现阶段最多是“一出四”,也就是同时设计4个出口、曝光4个点。除此之外也包括“一出一”和“一出二”的选项。对于多极曝光,通常采用“一出二”或“一出四”即可满足需求。

审核编辑 黄宇

-

锂电池

+关注

关注

260文章

8102浏览量

169974 -

新能源电池

+关注

关注

6文章

160浏览量

12870

发布评论请先 登录

相关推荐

2025电子设计与制造技术研讨会

2024 TI高压研讨会精彩回顾

罗德与施瓦茨JCAS技术研讨会精彩回顾

飞腾成功举办散热技术应用发展研讨会

精彩回顾 : 向新而行 云启未来——2024高云FPGA线上技术研讨会

一文读懂CAN XL!万字干货,虹科CAN XL研讨会问答,你想知道的都在这里!

思瑞浦车规级产品矩阵,全面覆盖汽车级CAN&amp;amp;LIN、LDO需求

上能电气亮相2024分布式光储市场研讨会

凯米斯邀您回顾水环境智能运维交流研讨会

乐鑫云方案研讨会回顾|ESP RainMaker® 引领创业潮,赋能科创企业

回顾:高云半导体成功举办22nm产品及方案研讨会

CET中电技术邀您参加中国分布式光储市场发展(南宁)研讨会

友思特研讨会 新能源电池行业视觉与光电方案线上研讨会,精彩回顾与Q&A精选!

友思特研讨会 新能源电池行业视觉与光电方案线上研讨会,精彩回顾与Q&A精选!

评论