高频焊接技术因其高效、快速、精确等优点,在工业制造领域得到了广泛应用。然而,随着生产规模的扩大和技术要求的提高,传统的高频焊接数据记录方式已无法满足现代工业的需求。数据记录不准确、不完整或难以分析等问题,严重影响了焊接质量和生产效率。因此,对高频焊接数据记录系统进行优化与应用研究,不仅能够提升焊接质量,还能为生产管理提供科学依据,具有重要的理论和实践意义。

首先,优化高频焊接数据记录系统的前提是建立一个全面的数据采集体系。这一体系应包括但不限于焊接电流、电压、频率、焊接速度、焊缝宽度等关键参数的实时监测。通过高精度传感器和先进的数据采集设备,可以确保数据的准确性和完整性。此外,对于复杂工件的焊接,还需考虑环境温度、湿度等因素的影响,将这些变量纳入数据采集范围,以获得更加全面的数据支持。

其次,数据处理与分析是优化系统的核心环节。传统的数据处理方法往往依赖人工操作,耗时且易出错。利用云计算和大数据技术,可以实现数据的自动化处理与智能分析。例如,通过机器学习算法,可以从海量的历史焊接数据中挖掘出影响焊接质量的关键因素,为工艺参数的优化提供指导。同时,基于数据分析结果,可以建立焊接过程的预测模型,提前发现潜在的质量问题,采取预防措施,从而提高焊接的一次合格率。

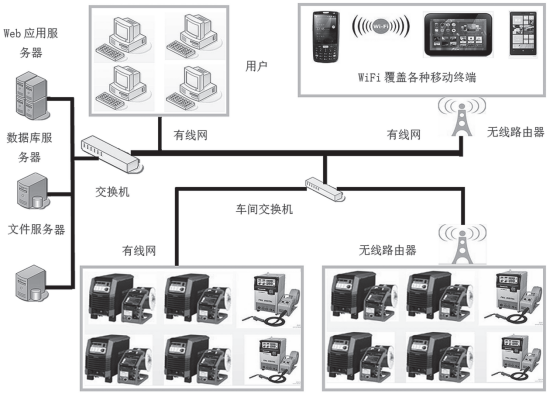

再者,优化后的高频焊接数据记录系统还应具备良好的人机交互界面。操作人员可以通过直观的图形界面,轻松查看焊接过程中的各项参数变化,以及系统自动生成的分析报告。这种可视化的设计,有助于操作人员及时了解焊接状态,做出正确的决策。此外,系统还应支持远程监控功能,即使在异地,也能通过网络实时查看焊接现场的情况,提高了管理的灵活性和效率。

最后,为了确保优化后的数据记录系统能够有效应用于实际生产中,还需要进行严格的测试与验证。这包括系统性能的稳定性测试、数据准确性校验、用户界面友好性评估等多个方面。只有经过充分的测试与优化,才能保证系统在实际应用中的可靠性和有效性。同时,企业还应定期对系统进行维护和升级,以适应不断变化的生产需求和技术进步。

总之,通过对高频焊接数据记录系统的优化与应用研究,不仅可以显著提升焊接质量和生产效率,还能为企业积累宝贵的生产数据,为未来的工艺改进和技术创新奠定坚实的基础。随着智能制造的不断发展,高频焊接数据记录系统的优化将成为推动工业4.0进程的重要力量之一。未来,随着人工智能、物联网等新技术的应用,高频焊接数据记录系统将更加智能化、高效化,为制造业的发展注入新的活力。

审核编辑 黄宇

-

焊接

+关注

关注

38文章

3129浏览量

59734 -

数据记录系统

+关注

关注

1文章

5浏览量

6150

发布评论请先 登录

相关推荐

示波器自动计量系统如何记录数据?

激光焊接技术在焊接医疗双极高频止血钳的工艺应用特点

从记录到管理:单北斗工作记录仪如何优化工作流程

MT6701 磁编码 IC:智能汽轮机叶片焊接系统的优化与升级

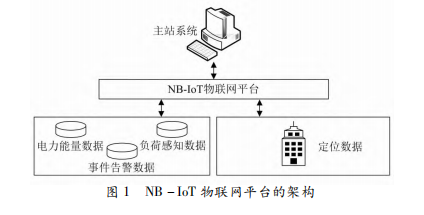

环境监测的革新者:UWB模块在环境监测系统中的应用研究

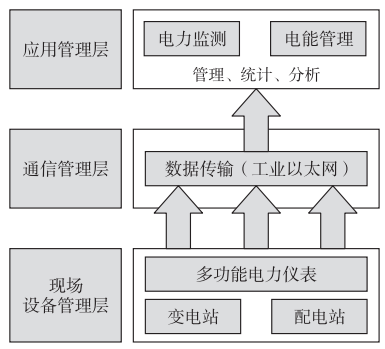

浅谈船厂电能管理及监控系统设计方案与应用研究

浅谈智能卡远程费控电能表的设计与应用研究分析

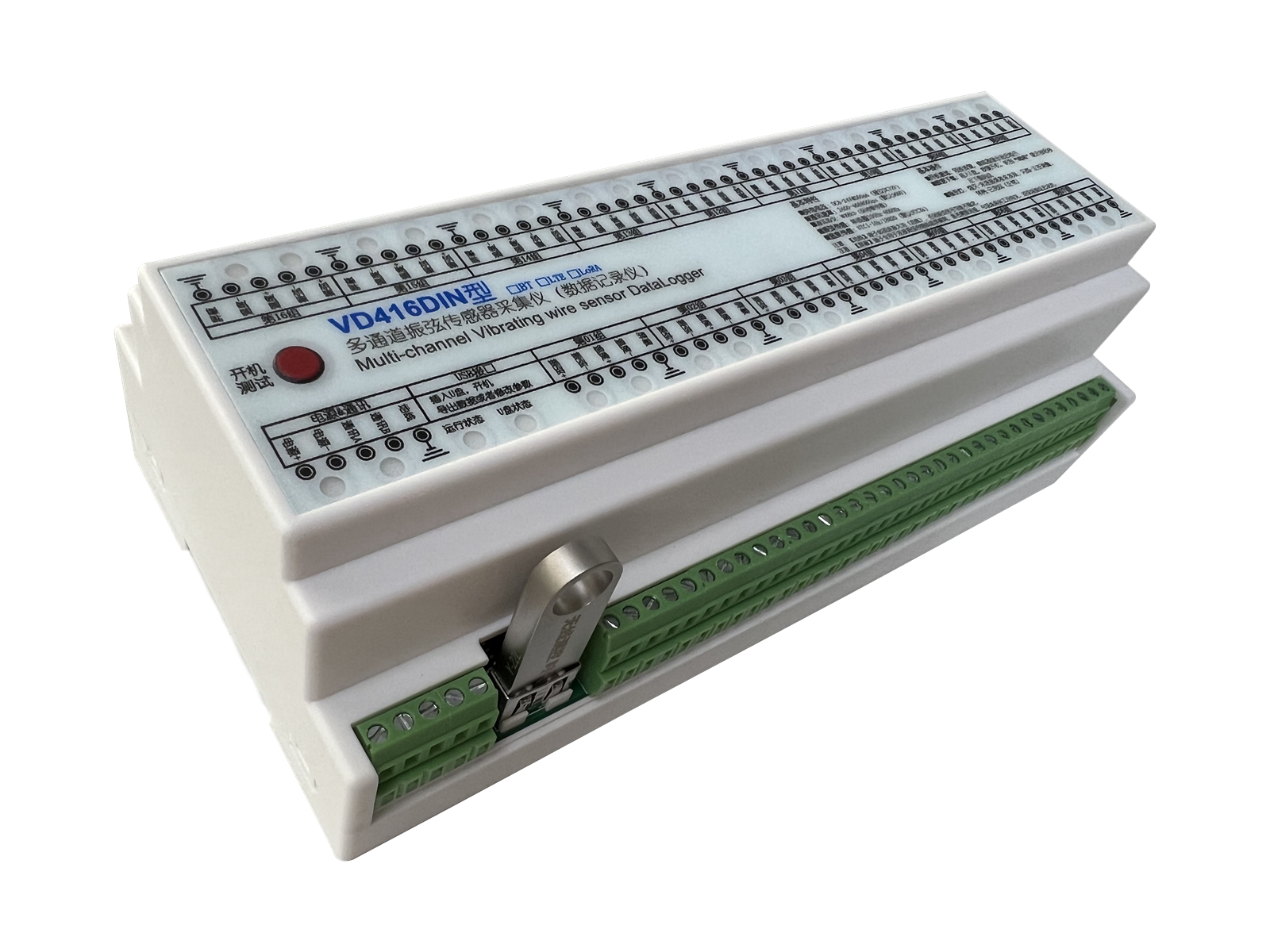

振弦采集仪在桥梁安全监测中的应用研究

焊接过程监控记录

振弦采集仪在桥梁结构监测中的应用研究

高频焊接数据记录系统优化与应用研究

高频焊接数据记录系统优化与应用研究

评论