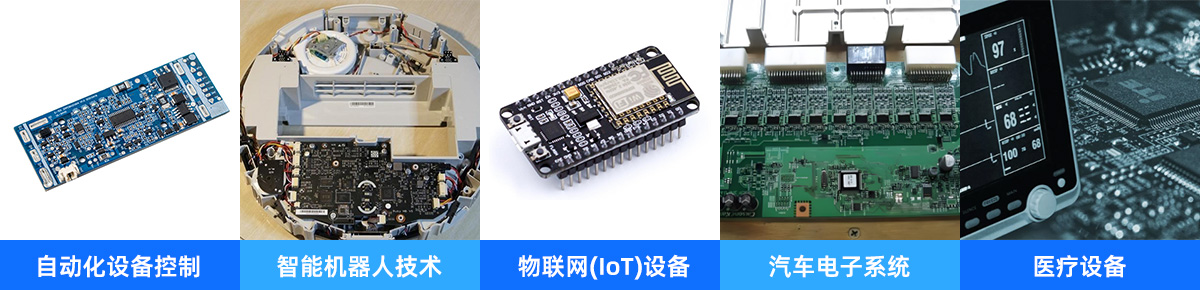

在当今的电子制造领域,微间距焊盘元件的出现是技术进步的必然产物。随着电子产品不断朝着小型化、轻量化、高性能化发展,芯片、传感器等元件的封装密度日益增加,微间距焊盘设计应运而生。这种设计初衷是为了在有限的空间内实现更多的功能集成,满足如智能手机、可穿戴设备、航空航天电子系统等对高算力、多功能模块集成的需求,使得电子设备能够在不增加体积的前提下大幅提升性能。

传统焊接工艺的局限性

微间距焊盘元件的焊接加工一直是电子制造中的难题。传统焊接方法,如波峰焊、手工烙铁焊等,在面对微间距焊盘时显得力不从心。波峰焊难以精准控制焊料在微小焊盘上的分布,容易出现桥接、短路等缺陷;手工烙铁焊则高度依赖工人的操作技能和经验,生产效率低且质量一致性差,难以满足大规模自动化生产的需求。

然而,微间距焊盘元件的焊接加工一直是电子制造中的难题。传统焊接方法,如波峰焊、手工烙铁焊等,在面对微间距焊盘时显得力不从心。波峰焊难以精准控制焊料在微小焊盘上的分布,容易出现桥接、短路等缺陷;手工烙铁焊则高度依赖工人的操作技能和经验,生产效率低且质量一致性差,难以满足大规模自动化生产的需求。

激光焊锡机在现代电子制造业的优势。

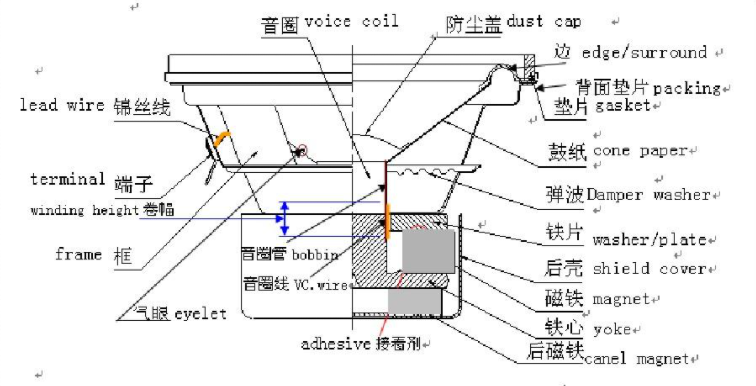

一、其具有超高的精度。激光能够聚焦到微小的光斑,精确地作用在微间距焊盘上,对焊锡的熔化和凝固过程进行精准控制,从而实现极小间距(如 0.1mm 甚至更小)焊盘之间的可靠焊接,避免了焊料的误连和虚焊,保证了焊接质量的稳定性和一致性,极大地提高了产品的良品率。

二、激光焊锡是一种非接触式焊接方式。这意味着在焊接过程中不会对元件产生机械应力,对于微间距元件这种精密且脆弱的部件来说至关重要。与传统焊接方法中烙铁头或波峰的物理接触不同,激光的能量可以隔空传递,减少了因接触而可能造成的元件位移、损坏以及焊盘磨损等问题,确保了元件的完整性和性能稳定性。

三、激光焊锡的加工效率极高。它能够快速地完成焊接过程,配合自动化的送料、定位和控制系统,可以实现连续不间断的生产作业。相比传统焊接方式,大大缩短了单个产品的焊接时间,在大规模生产中能够显著提升整体生产效率,降低生产成本,增强企业在市场中的竞争力。

四、激光焊锡机还具备良好的工艺适应性。通过调整激光的功率、脉冲宽度、频率等参数,可以灵活地应对不同材质的焊盘、元件以及不同熔点的焊锡材料,适用于多样化的电子制造工艺需求。无论是无铅焊锡还是特殊合金焊锡,都能找到合适的激光焊接参数,为电子制造企业提供了更广泛的材料选择和工艺优化空间。

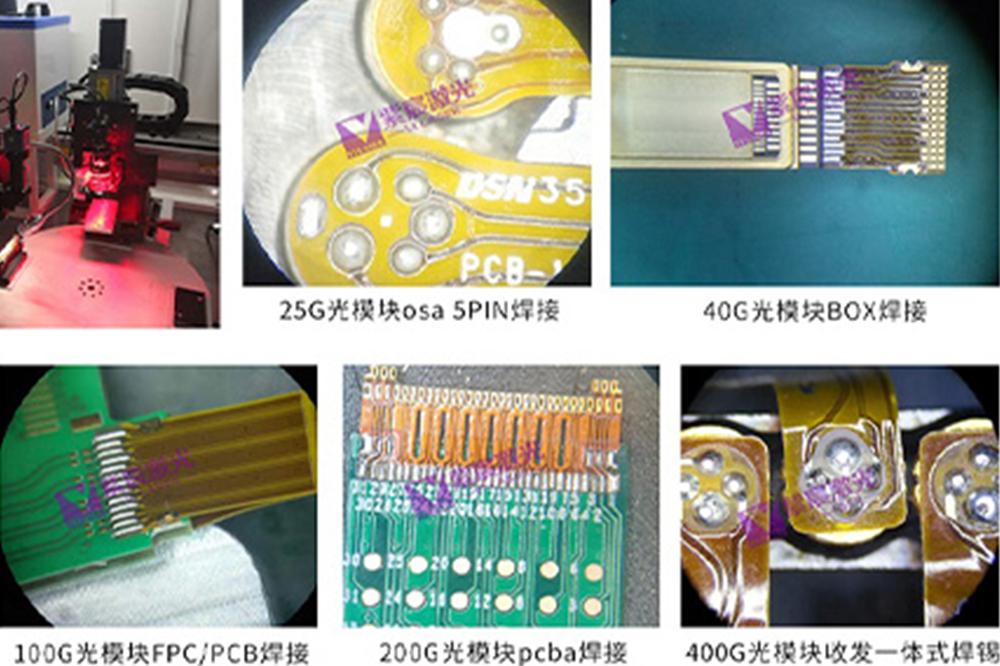

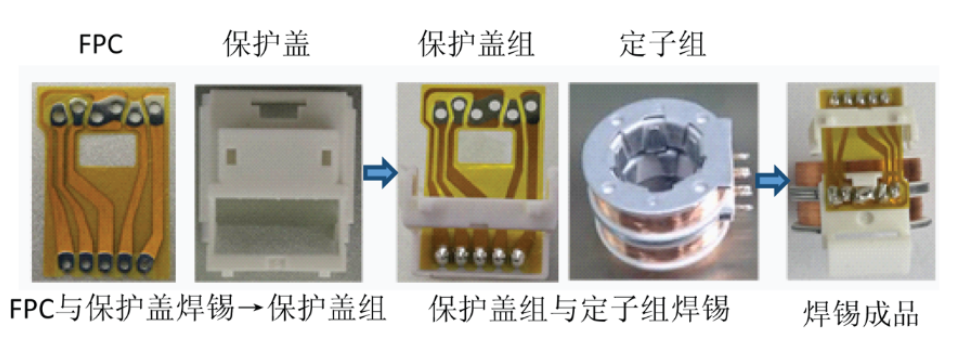

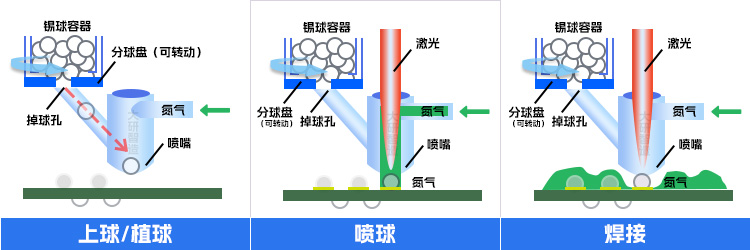

紫宸自动激光焊锡机主要由激光发生器、光束传输系统、精密工作台、锡料供给装置和控制系统组成。具有CCD视觉定位、温控等功能,能精准捕捉元件位置和焊盘细节,确保激光精准作用于焊点,提高焊接质量与一致性。温控功能可实时监测与调节温度,有效避免温度过高或过低对元件造成损伤,保障焊接过程的稳定性和可靠性。

激光锡焊在微间距元件焊接的要点

光斑与定位:微间距元件焊盘微小,激光光斑需精准聚焦在焊盘上,偏差会引发焊接缺陷,依赖高精度光学聚焦和精确运动控制平台保障定位准确性。

能量调控:焊接能量要精准控制,过高使焊锡飞溅、短路或损坏元件,过低无法形成可靠焊点,需依材料和焊盘确定合适能量范围。

焊锡量管理:严格控制焊锡量,过多易桥接,过少焊点强度不足,借助精密送料或印刷工艺与激光配合调控。

速度与热平衡:焊接速度影响焊盘受热和焊锡凝固,需平衡速度与热积累,防止热损伤和焊接不良。

固定稳定性:焊接时元件和 PCB 须稳定固定,以防位移,常用夹具或真空吸附装置。

激光焊锡技术的引入,为微间距元件的焊接提供了高效的解决方案。它不仅解决了传统焊接方法在处理微间距元件时的局限性,还显著提升了焊接质量和生产效率。特别是在晶体管、电容等对温度敏感组件的焊接中,激光焊锡机的表现尤为突出。未来,随着激光技术的不断发展和完善,激光焊锡机将进一步推动电子制造行业的智能化和高效化发展。企业应积极引入这一先进技术,提升自身的竞争力,迎接市场的挑战。

审核编辑 黄宇

-

激光

+关注

关注

19文章

3206浏览量

64519 -

焊锡

+关注

关注

0文章

266浏览量

18190

发布评论请先 登录

相关推荐

激光焊锡技术在微间距元件电子生产的高效应用

激光焊锡技术在微间距元件电子生产的高效应用

评论