在上篇文章中,我们了解了医疗行业在外观缺陷检测时的特点与难点,并分享了阿丘科技对医疗泡罩进行外观缺陷检测时的典型场景案例,详细内容可查看《开源算法效果不佳,医疗行业泡罩外观检测怎么做》。本文作为医疗行业的另一篇内容,将围绕三期码检测、药瓶外观检测这两个典型案例展开讲述。

一、三期码检测

药品包装上的三期码是指与药品质量和安全密切相关的三个重要日期信息,它们分别是:

- 生产日期:指药品完成全部生产工艺过程的日期。它标志着药品生产的起点,对于跟踪药品的生产批次和历史非常重要。

- 有效期(保质期):指药品在规定的储存条件下能够保持其应有的质量标准的时间期限。过了这个日期后,药品的有效性和安全性可能无法得到保证,因此不应再使用。

- 批号:指用于标识一批特定生产批次的药品的代码。每一批次的药品在生产过程中可能会有细微差别,批号有助于追溯该批次药品的生产历史、成分来源以及流通路径等信息,这对于药品的质量控制和问题追踪至关重要。

这些信息通常会在药品的最小销售单元(如药盒或瓶身)上明确标注,以确保消费者和医疗专业人员可以方便地获取并理解。三期码的存在不仅帮助消费者和医疗专业人员正确使用药品,也在药品召回、质量监控等方面发挥着重要作用。

通常情况下,在对药品包装三期码进行外观检测时,通常会面临以下难点。

- 字符识别难度大:三期码中的字符通常较小,且可能存在多种字体、字号和排版方式,增加了字符识别的难度。此外,一些特殊字符、符号或手写体的三期码也给识别带来了挑战,容易出现误判或漏判的情况。

- 检测精度要求高:在检测过程中,不仅要检测三期码的内容是否正确,还要对其印刷位置、字符间距、字体大小等进行精确检测。微小的偏差或不符合标准的情况都可能影响药品的质量追溯和管理,需要高精度的检测设备和技术来实现。

- 包装材料多样性:药品包装材料种类繁多,如纸盒、塑料瓶、玻璃瓶、铝箔等,不同的包装材料表面特性各异,对三期码的印刷和附着效果有很大影响。例如,塑料瓶表面可能存在反光,纸盒表面可能有褶皱或不平整,这些都会给三期码的质量外观检测带来困难。

- 防伪技术的检测:为了防止药品三期码被篡改或伪造,一些药品企业会采用防伪技术,如激光防伪、二维码防伪、隐形码等。这些防伪技术的检测需要专门的设备和技术,增加了检测的复杂性和难度。

- 人工检测的局限性:人工检测三期码质量外观容易受到疲劳、主观因素等影响,导致检测结果的准确性和一致性难以保证。而且人工检测速度慢,无法满足大规模生产的需求。采用自动化检测设备可以提高检测效率和准确性,但设备的成本较高,且需要专业的技术人员进行维护和操作。

以下是阿丘科技在三期码检测项目中的实际案例。

某客户在进行医疗三期码检测时,发现在部分简单场景中,采用传统方法可以满足基本需求,但由于药盒上的字符喷印位置不固定、字符重印等因素,传统方法难以对这些字符进行准确定位和识别。

对此,阿丘科技采用AIDI定位算法,它能够精准定位三期码喷印位置,具有出色的位置适应能力。同时,采用AIDI字符识别算法可有效应对重叠字符干扰,确保识别的准确性。并且,AI算法在面对光照变化和产品差异等干扰因素时,能展现出极强的适应性,极大地提升了识别的稳定性和可靠性。在此案例中引入AI算法具有重要的方案价值,它能够满足复杂场景下的字符识别需求,增强视觉系统竞争力,并拓展至喷印、钢印、激光打印等字符识别的应用场景。

通过对比,该客户发现阿丘科技的算法具有显著优势。首先,通过 AI 算法解决目标区域定位问题,降低了字符识别难度。其次,AI 算法的字符识别抗干扰能力强,识别准确率高达99%以上。最后,相较于传统方法,该算法无需频繁调整参数或更换算法,可有效简化操作流程,提高工作效率。

二、药瓶外观检测

药瓶检测属于医药包装行业的一大重要环节,其质量好坏直接关系到药品的保存、使用效果以及患者的生命健康。对于药瓶的外观检测,一般涉及以下几个方面:

- 瓶身完整性

裂纹检测:药瓶表面可能会出现细微裂纹,这些裂纹可能会影响药瓶的强度和密封性,导致药品在储存和运输过程中受到污染或变质。

破损检测:包括瓶身的明显破损、缺口等情况。例如,玻璃瓶在生产过程中可能由于碰撞而产生缺口,塑料瓶可能在模具成型过程中出现局部破损。

- 瓶身尺寸

高度和直径测量:药瓶的高度和直径需要符合规定的标准。如果尺寸偏差过大,可能会导致在后续的灌装、贴标、包装等工序中出现问题,例如无法准确灌装规定剂量的药品,或者在包装过程中无法整齐摆放。

壁厚检测:药瓶的壁厚均匀性很重要。不均匀的壁厚可能会导致药瓶在承受压力时出现局部变形,影响其保护药品的功能。

- 瓶身外观质量

表面外观检测:如划痕、麻点、气泡等。对于透明药瓶,这些瑕疵会影响外观质量,并且在某些情况下,可能会反映出药瓶生产工艺存在问题,例如塑料瓶在注塑过程中如果混入杂质,就可能形成麻点。

颜色一致性检查:确保药瓶的颜色符合标准要求。有些药品对包装颜色有特定要求,例如避光保存的药品可能需要使用深色药瓶,并且同一批次药瓶的颜色应保持一致。

- 瓶身标识与印刷

标签检测:检查药瓶上的标签是否完整、准确、粘贴牢固。标签内容包括药品名称、剂量、使用说明等重要信息,任何标签缺失或错误都可能导致用药错误。

印刷质量检测:对于直接在瓶身上印刷的文字、图案等,要检查其清晰度、完整性和准确性。例如,喷码的生产日期、有效期等三期码的印刷质量。

同样,药瓶在进行外观检测时,也会面临独有的难点。

首先,透明或反光材质的检测。对于透明或高反光的药瓶(如玻璃瓶),表面瑕疵检测难度较大。光线在这些材质表面容易产生反射、折射等现象,可能会掩盖或干扰瑕疵的检测。例如,利用机器视觉检测透明玻璃瓶的划痕时,由于光线的反射,划痕可能会被光线掩盖,难以准确识别。

其次,复杂形状和结构的处理。有些药瓶具有特殊的形状或结构,如异形瓶、带有凹凸纹理的瓶身等。这些复杂形状和结构会给外观检测带来困难,例如在检测瓶身尺寸时,不规则的形状可能会导致测量点难以准确确定,影响尺寸测量的准确性。

接着,关于微小瑕疵的检测。药瓶表面的微小瑕疵,如极小的气泡、细微的划痕等,检测难度较大。这些微小瑕疵可能需要高分辨率的检测设备和先进的图像处理算法才能准确识别,且图像处理算法的开发也具有一定的技术难度。

最后,还包含多类型缺陷的综合检测。在实际生产中,药瓶可能同时存在多种类型的外观缺陷,如既有表面瑕疵又有尺寸偏差。如何在一套检测系统中实现对多种缺陷的综合、准确检测是一个难点,这需要检测系统具备多种检测功能和有效的数据融合、分析能力。

以下是阿丘科技在药瓶检测项目中的实际案例。

在塑料药瓶的注塑过程中,可能会出现黑点、缺口、变形、螺纹缺失等关键缺陷。这些缺陷如果未被及时发现和处理,可能会影响药品的质量和安全性。然而,传统的检测算法由于受到产品光泽度的影响,往往难以准确识别这些缺陷,导致检测效果不佳。

为了提高检测的准确性和效率,药瓶检测设备需要具备更高的灵活性和适应性,以应对不同规格和种类的药瓶。传统的药瓶检测设备,基于自身算法,一次通过率大约在60%到70%之间,但随着竞争对手开始采用人工智能(AI)技术,该客户发现竞争对手能够显著提升检测效果,并检测出更多规格的产品。这导致终端工厂对设备的要求越来越高——设备必须具备AI功能。

面对订单流失的压力,客户开始寻求AI解决方案,以提升设备的竞争力。阿丘科技的软件产品AIDI提供了一种“快速检测+分割”的算法方案,这种方案能够针对同一部位的不同缺陷类型采取多标签的方式进行检测,满足客户的检测要求,将一次通过率提升至90%。在相同的硬件环境下,这种模型需要的资源更少,运行速度更快,从而大幅提高了产能。此外,针对产品规格多样化的问题,AIDI通过构建通用大模型来满足客户在产品换型时的检测需求,这种大模型的使用不仅提高了部署效率,还降低了部署成本。

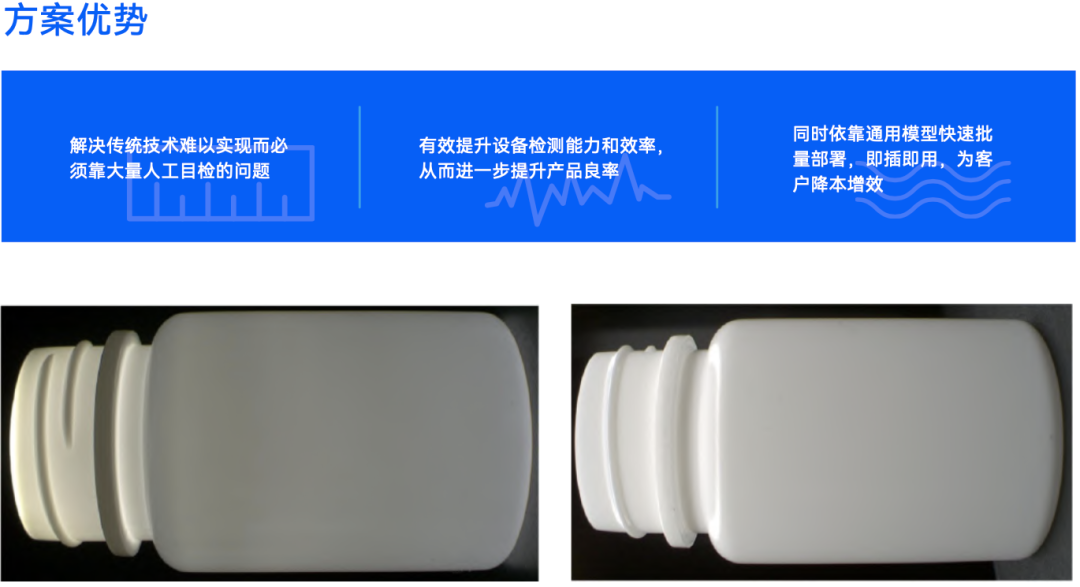

引入AIDI算法的药瓶检测机具备了完善的检测方案,这使得良率、产能和设备竞争力都得到了提升,进而吸引了更多的订单。方案的优势在于:

1、解决了传统技术难以实现的问题,减少了对大量人工目检的依赖。

2、有效提升了设备的检测能力和效率,进一步增强了产品良率。

3、依靠通用模型,实现了快速批量部署,即插即用,为客户降低了成本,提高了效率。通过阿丘科技基于AI的药瓶外观检测方案,可以更好地应对药瓶生产过程中的各种外观缺陷检测问题,提高药瓶生产质量和检测效率,在医药包装行业中具有重要意义。

-

检测

+关注

关注

5文章

4488浏览量

91472 -

AI算法

+关注

关注

0文章

251浏览量

12261 -

外观缺陷检测

+关注

关注

0文章

13浏览量

1512

发布评论请先 登录

相关推荐

如何提升人脸门禁一体机的识别准确率?

三期码、药瓶外观检测,识别准确率达99%以上

三期码、药瓶外观检测,识别准确率达99%以上

评论