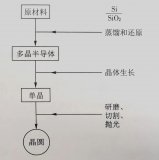

晶体生长在分析晶体生长时,我们需要考虑多个关键因素,这些因素共同影响着晶体生长的质量和进程。本文介绍了晶体生长相关内容,包括:杂对晶格硬度变化影响、碳化硅晶型控制、衬底缺陷控制和电气特性控制。

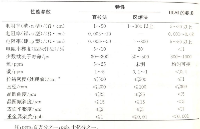

1 掺杂对晶格硬度变化影响

在晶体系统中,掺杂是一种常见的技术手段,通过向晶格中添加杂质原子,可以改变晶体的机械性能。这种现象在金属和半导体材料中尤为普遍。掺杂不仅会引起晶体中的应力变化,还会影响位错的移动和滑移行为,从而进一步影响晶体的硬度。

掺杂在冶金和半导体中的应用

在冶金领域,添加杂质已被用作阻止缺陷运动、硬化材料的手段。类似地,在化合物半导体材料中,如砷化镓,掺杂特定元素会影响位错在不同滑移面上的滑移行为。这些发现为通过掺杂调控晶体机械性能提供了理论基础。

碳化硅中的掺杂效应

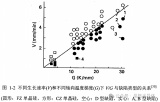

碳化硅(SiC)作为一种重要的化合物半导体材料,其机械性能也受到掺杂的影响。碳化硅中有六个主要的滑移系统,其中基矢面滑移是最常见的,因为它所需的能量较少。然而,当材料掺杂了硼/铝受主或氮施主等掺杂剂时,滑移系统的行为可能会发生变化。

掺杂原子在晶格中的位置及应力

电子顺磁共振(EPR)和电子-核双共振(ENDOR)谱研究表明,受主铝和硼占据碳化硅晶体中的硅位点,而施主氮则占据碳位点。由于取代原子和被取代原子之间的原子半径差异,这些原子在晶格中的位置会产生应力。具体来说,较大铝原子在硅位点上产生的压缩应力与较小硼原子产生的拉伸应力不同,而氮原子在碳位点上产生的应力也有其独特性。

掺杂对位错滑移的阻碍作用

这些应力差异会影响位错的滑移行为。与氮原子相比,铝和硼原子在晶格中产生的应力可能更有效地阻止基矢面滑移。因此,在P型掺杂的碳化硅中,基矢面位错的形成和滑移将受到更大的阻碍。相比之下,N型掺杂的碳化硅更容易产生基矢面位错。

综上所述,掺杂对碳化硅晶格的硬度变化具有显著影响。通过选择合适的掺杂剂和掺杂浓度,可以调控碳化硅的机械性能,为制备高性能的碳化硅材料提供新的途径。

2 碳化硅晶型控制

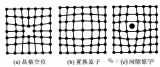

碳化硅的晶型与结构

碳化硅具有多种晶型,其中最常见的是3C(立方)、4H、6H和15R。这些晶型的差异主要在于Si-C单元在六边形双层中的排列顺序。这种排列决定了碳化硅的晶体结构和性质。此外,碳化硅的(0001)面可以是碳终止层或硅终止层,这取决于终止原子的类型。

晶型夹杂物的问题

在碳化硅衬底生长过程中,晶型夹杂物是一个主要问题。这些夹杂物不仅限制了单晶碳化硅衬底的生长直径,还可能为其他缺陷提供成核位点,导致晶体质量下降。晶型夹杂物形成的主要原因是其层错能很低,这要求生长过程中的热力和动力条件必须得到特殊控制。

影响晶型夹杂物的因素

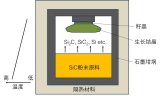

热条件和生长压力:精确控制热条件和生长压力对于减少晶型夹杂物至关重要。这需要通过精心设计生长腔和特别注意籽晶的安装来实现。

籽晶的表面极性:籽晶的表面极性对碳化硅晶体生长的晶型有很大影响。不同的晶面具有不同的表面能,这导致4H晶型优先生长在表面能较低的碳面上,而6H晶型则优先生长在具有较高表面能的硅面上。

气体的过饱和度:过饱和度是影响晶型转变的重要参数之一。高的过饱和度和特定的Si/C蒸气比对4H晶型的形成至关重要。

气相的化学计量比:Si/C比直接影响晶型的稳定性和生长条件。

杂质水平:碳化硅原材料中的杂质,如稀土元素中的钪和铈,以及掺入晶格中的氮,都会影响晶型的稳定性。这些杂质可能通过改变蒸气中的碳富集程度或改变原子核的表面能来发挥作用。

晶型控制与生长条件的关系

不同碳化硅晶型的成核与生长温度有很强的相关性。例如,3C-SiC可以在低温下生长,而六边形的晶型则需要较高的生长温度。然而,由于不同晶型间的能量差异很小,仅通过温度条件来控制晶型的转变相当困难。因此,需要综合考虑过饱和度、气相中的Si/C比、温度梯度以及反应腔压力等多个参数来控制晶型的稳定性和转变。

碳化硅的晶型控制是一个复杂的过程,涉及多个因素的影响。精确控制热条件、生长压力、籽晶的表面极性、气体的过饱和度以及气相的化学计量比等参数是减少晶型夹杂物和提高晶体质量的关键。

3 衬底缺陷控制

衬底缺陷的影响

衬底缺陷对碳化硅器件的性能具有非常不利的影响。这些缺陷往往会传播到后续的外延层中,导致器件性能下降甚至失效。因此,降低衬底缺陷是碳化硅衬底技术面临的最关键的挑战之一。

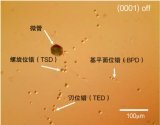

物理气相传输生长中的螺旋式生长

物理气相传输生长(PVT)是碳化硅衬底生长的主要方法之一。在PVT过程中,螺旋式生长是一个显著的特征。

螺旋式生长与多种生长因素相关,如生长参数的不稳定和籽晶的质量。这些因素会导致二维和三维成核,进而形成螺旋生长。螺旋生长与晶体缺陷的形成密切相关,如位错、晶体镶嵌(畴结构)和微管缺陷等。

微管缺陷的形成与影响

在所有缺陷中,微管缺陷被认为是限制碳化硅作为商业半导体材料的主要威胁。微管缺陷是一个大的螺旋位错的空心核,会沿着生长方向贯穿整个晶体(生长平行于c轴条件下)并被复制到器件的外延层。因此,微管缺陷会严重损害器件性能。关于微管缺陷形成的原因,已有多种观点,但大多数观点都围绕弗兰克理论提出,即微管缺陷在具有大伯格斯矢量的螺旋位错上形成。

微管缺陷形成的可能来源

目前已经确认了几种与生长相关的微管缺陷形成的可能来源,包括热力学、动力学和技术方面。热力学来源涉及热场均匀性、气相组成、空位过饱和状态、位错形成和固态转变等。动力学来源包括成核过程、生长相形态、不均匀的过饱和状态和气泡的捕获等。技术方面则包括过程的不稳定、籽晶的表面处理以及生长系统的污染等。

微管缺陷控制的进展

随着对微管缺陷形成来源的深入了解和实验研究,以及对生长过程的精确建模,生长技术得到了巨大的改进。特别是近年来,在降低微管缺陷密度方面取得了稳步的进展。当前,具有零微管缺陷的N型4H-SiC衬底已经商业化。

偏轴生长与反向“重复a面”(RAF)生长

尽管微管缺陷是籽晶升华生长(标准物理气相传输)所固有的,但使用传统方法(如Acheson工艺和Lely工艺)生长的晶体很少显示出微管缺陷。这归因于偏轴生长方法对微管缺陷生成的抑制作用。这些发现引出了新的研究方向,即垂直于c轴的碳化硅生长。此外人们提出了一种叫作反向“重复a面”(RAF)生长的方法,作为垂直于c轴生长过程的修正。这种方法在某些方面较为优越,为碳化硅衬底技术的发展提供了新的思路。

衬底缺陷控制是碳化硅衬底技术中的关键环节。通过深入研究缺陷的形成机制和控制方法,我们可以不断提高碳化硅衬底的质量,为碳化硅器件的商业化应用提供有力支持。

4 电气特性控制

在半导体材料领域,电阻率是衡量材料性能的重要指标之一。对于碳化硅(SiC)而言,如何精确控制掺杂剂的含量,无论是故意掺杂还是无意掺杂,都是当前面临的主要挑战。

大功率器件与微波器件的需求差异

碳化硅在大功率器件领域有着广泛的应用,这类器件需要低电阻的衬底来减少功率损耗,主要由寄生电阻和接触电阻引起。然而,对于在微波频率下工作的器件和电路,半绝缘衬底则至关重要,因为它们能显著降低介电损耗并减少器件的寄生效应。

掺杂剂的选择与掺杂方法

在碳化硅中,氮是常用的N型掺杂剂,而铝则是主要的P型掺杂剂。这两种掺杂剂在碳化硅的带隙中产生了相对较浅的施主和受主能级。尽管磷在碳化硅中的溶解度高于氮,有研究提出用磷替代氮作为N型施主,但目前在工业化生产中,标准物理气相传输方法仍然采用氮掺杂。氮掺杂通常通过将氮气掺入生长坩埚的石墨孔隙中实现。相比之下,铝掺杂则是将铝直接混合到碳化硅原材料中进行P型掺杂。然而,这种方法存在铝不断消耗的问题,阻碍了P型衬底的普及。

掺杂量的精确控制

通过精确控制表面极性效应和生长参数,可以有效地实现掺杂量的控制。目前,市场上已经实现了高掺杂(1020 cm-3)的N型4H-SiC、6H-SiC以及半绝缘(1014 cm-3)的4H-SiC衬底的商业化。

4H-SiC和6H-SiC的已知最低电阻率分别为0.0028Ω·cm和0.0016Ω·cm,而4H-SiC的已知最高电阻率大于105Ω·cm。由于4H-SiC具有更高的载流子迁移率和更小的各向异性,这些关键性能对高功率和高频器件的应用非常有利,因此市场趋势倾向于广泛采用4H-SiC衬底。

-

晶体

+关注

关注

2文章

1375浏览量

35684 -

碳化硅

+关注

关注

25文章

2899浏览量

49466

原文标题:芯片制造中的晶体生长——晶型控制与衬底缺陷

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

提高SiC外延生长速率和品质的方法

碳化硅的缺陷分析与解决方案

芯片制造工艺:晶体生长、成形

A/B型缺陷和D/V类缺陷介绍

晶体生长温控仪数据采集解决方案

TAS6424(L)-Q1 Fault脚如何控制拉低?

合肥世纪金芯签下2亿美元SiC衬底片大单,产能将大幅提升

芯片制造工艺:晶体生长基本流程

晶体生长相关内容——晶型控制与衬底缺陷

晶体生长相关内容——晶型控制与衬底缺陷

评论