昨天比较详细的描写了半导体材料中衬板和基板的选择,里面提到了功率器件在新能源汽车中的应用,那么功率器件的衬板和基板的选择也是在半导体的工艺中比较重要的部分,而对于模块来说,梵易之前对IGBT模块有比较多的阐述,比如IGBT模块可靠性设计与评估,功率器件IGBT模块封装工艺技术以及IGBT封装技术探秘都比较详细的阐述了功率模块IGBT模块从设计到制备的过程,那今天讲解最近比较火的SiC模块封装给大家进行学习。

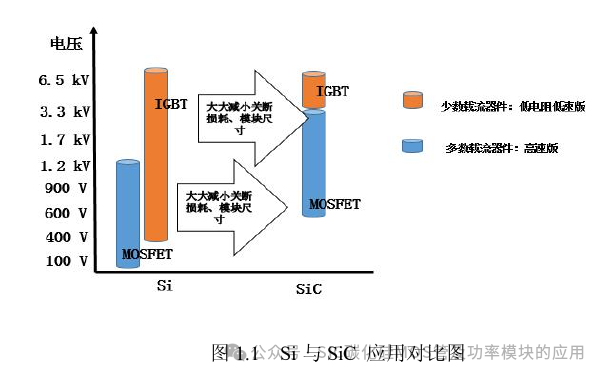

SiC近年来在光伏,工业电源,汽车等领域逐步渗透,并快速发展。当面对大功率需求的时候,多芯片并联的功率模块设计开始遇到问题,传统的基于Si基的模块设计很多时候并不完全适用于SiC模块的设计。那么SiC模块封装该如何更好的适应应用需求呢?

封装是芯片到应用的重要一环,在大功率的电力电子应用中,多芯片并联封装到一起是满足更高功率的重要手段。当面对上百千瓦甚至兆瓦级别的功率开关的时候,TO-247这种封装就不太适用了。那么我们就有了各种各样的封装形式。以应对不同的应用需求,来满足成本,性能指标。

下面的图片列举了目前常用的封装,各种封装都有特别适用的应用场景,比如PCBA集成的适合于Easy,Flow,Econo等封装。汽车级的应用,直接水冷往往是最优的选项。压接式的模块则是应于MMC拓扑的电网应用。

当更大功率的应用需要到功率半导体的时候,我们从芯片级别并联成为一个最优的选项,应对复杂拓扑结构或者组合拓扑结构的时候,更大的DBC面积以及针脚的出线端子才能满足要求,对于高功率密度的要求,直接水冷或者双面水冷是做好的选项。

Easy, EconoPIM, Flow, MiniSKiip 等封装采用针脚出线形式,能很好的满足诸如NPC, Braker, APF, 整流等复杂拓扑或者结构的应用;

PrimePACK, IHV等封装则是在芯片并联的基础上又通过内置母排并联了多个DBC以实现更高的功率。XHP封装其实也是类似上述的大功率模块,差异在于减少了DBC并联,同时优化外部结构利于外部模块级别并联以满足应用端更加灵活的设计需求。

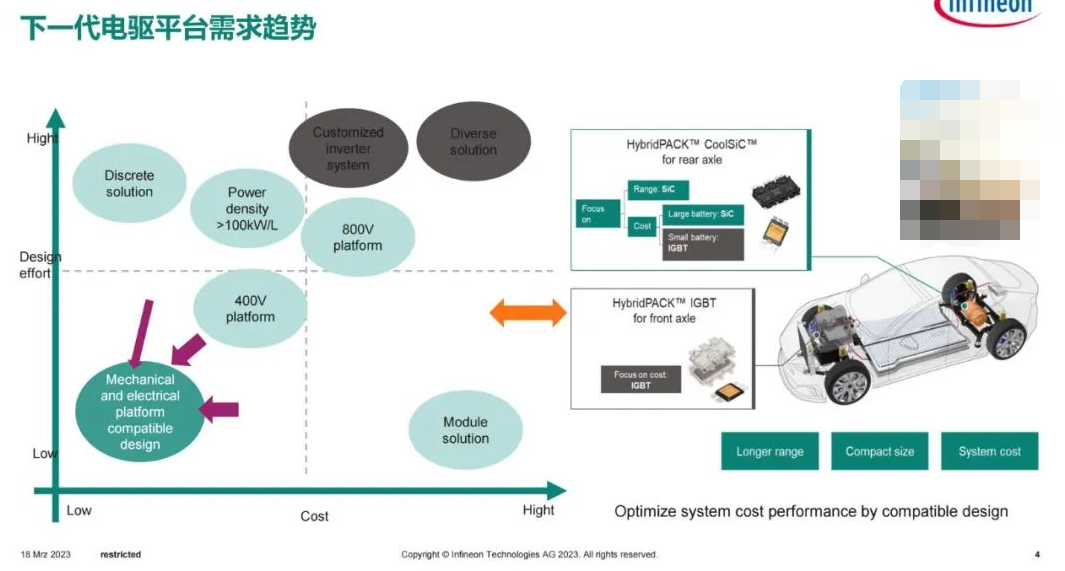

HybridPACK,DCM1000, M653等模块则是典型的汽车级模块,采用少量芯片并联,直接水冷方式以提供功率密度,DCM1000的半桥结构则是为了提供更加灵活的应用设计,Molding的封装形式以及三直流端子的母线设计也可以很好的兼容SiC模块的设计。

后面的Hybrid DSC 封装也包括其他类似的双面冷却模块的设计,虽然外部结构设计复杂,但是可以给应用端提供灵活紧凑的设计,以实现高功率密度。

梵易觉的,我们可以以SiC模块为例,当传统封装结构用于宽禁带半导体材料功率模块封装时,会带来以下问题:

一是引线键合和复杂的内部互连结构带来较大的寄生电容和寄生电感。SiC功率芯片的开关速度可以更快,因而电压和电流随时间的变化率(dv/dt和di/dt)就更大,这会对驱动电压的波形带来过冲和震荡,会引起开关损耗的增加,严重时甚至会引起功率器件的误开关,因此SiC功率器件对寄生电容和寄生电感更加敏感。

二是SiC功率器件在散热方面具有更高的要求。SiC器件可以工作在更高的温度下,在相同功率等级下,其功率模块较Si功率模块在体积上大幅降低,因此对散热的要求就更高。

而且如果工作时的温度过高,不但会引起器件性能的下降,还会因为不同封装材料的热膨胀系数(CTE)失配以及界面处存在的热应力带来可靠性问题。

所以,当大功率的全碳化硅模块能给应用带来系统提升的同时,梵易觉的如何把多片并联的SiC芯片高性能的封装到模块开始成为一个重要发展方向,上述的这些典型封装是否能很好的适应于SiC模块?如何开发新型SiC模块的封装技术呢?这是留给我们需要去思考的问题。

-

封装

+关注

关注

126文章

7933浏览量

143055 -

SiC模块

+关注

关注

0文章

17浏览量

6044

原文标题:半导体-功率器件SiC模块封装技术探秘

文章出处:【微信号:芯长征科技,微信公众号:芯长征科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

SiC功率模块封装技术及展望

SiC功率器件的封装技术研究

Microsem美高森美用于SiC MOSFET技术的极低电感SP6LI封装

全SiC功率模块的开关损耗

全SiC功率模块介绍

SiC MOSFET的器件演变与技术优势

SiC功率器件的封装技术要点

车规级功率模块封装的现状,SiC MOSFET对器件封装的技术需求

未来SiC模块封装的演进趋势

SiC MOSFET模块封装技术及驱动设计

SiC模块封装技术解析

SiC模块封装技术解析

评论