离子注入是一种将所需要的掺杂剂注入到半导体或其他材料中的一种技术手段,本文详细介绍了离子注入技术的原理、设备和优缺点。

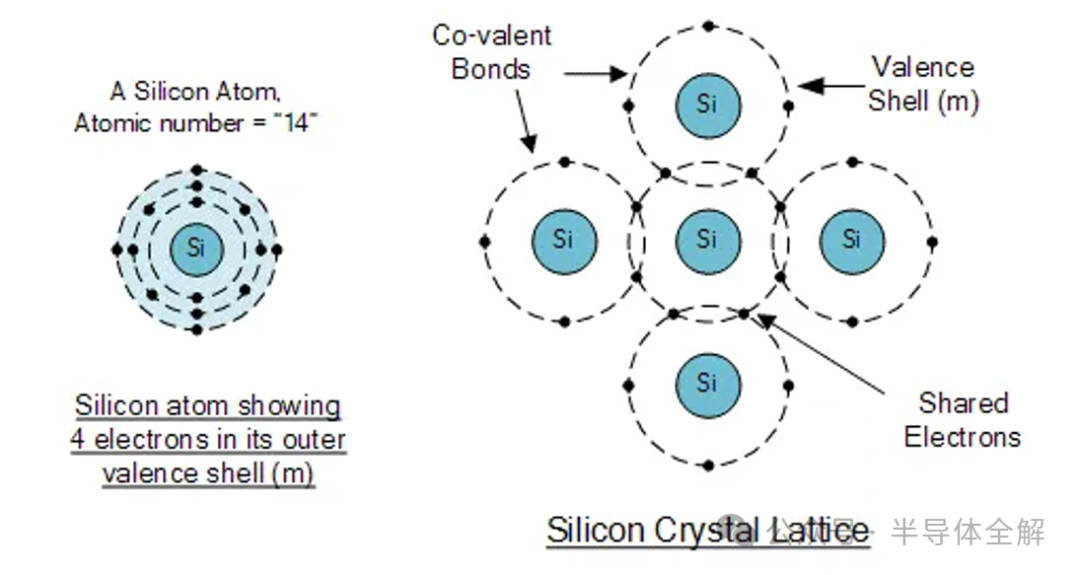

常见半导体晶圆材料是单晶硅,在元素周期表中,硅排列在第14位,硅原子最外层有4个电子,分别与周围4个原子共用4对电子,这种共用电子对的结构称为共价键(covalent bonding)。

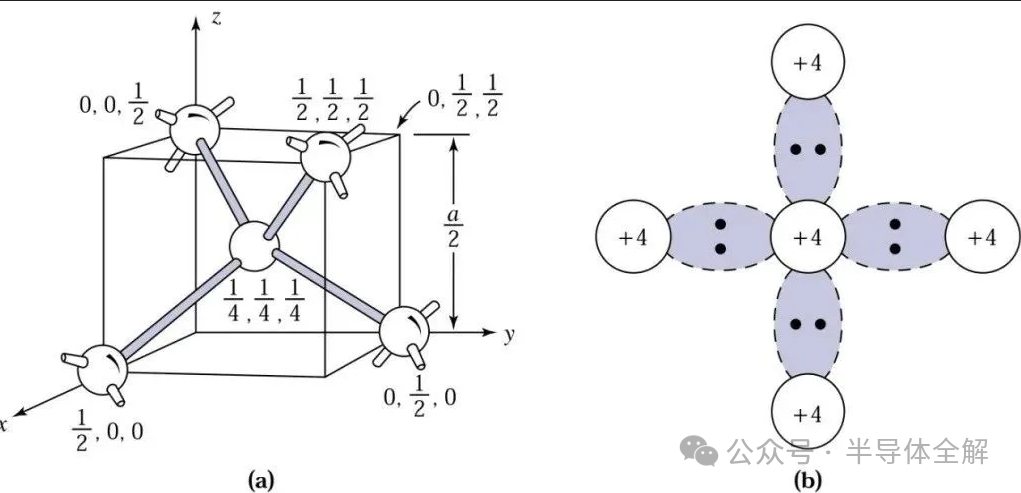

下图(a)是单晶硅中硅原子的排列方式,为金刚石晶体结构。图(b)是硅原子相互之间电子排布方式,中间一个硅原子和四个硅兄弟共用电子。

突然有一天,有个物理学家想到一个问题,要是硅家不是和硅兄弟共用电子,把其他兄弟拉进群会怎样?

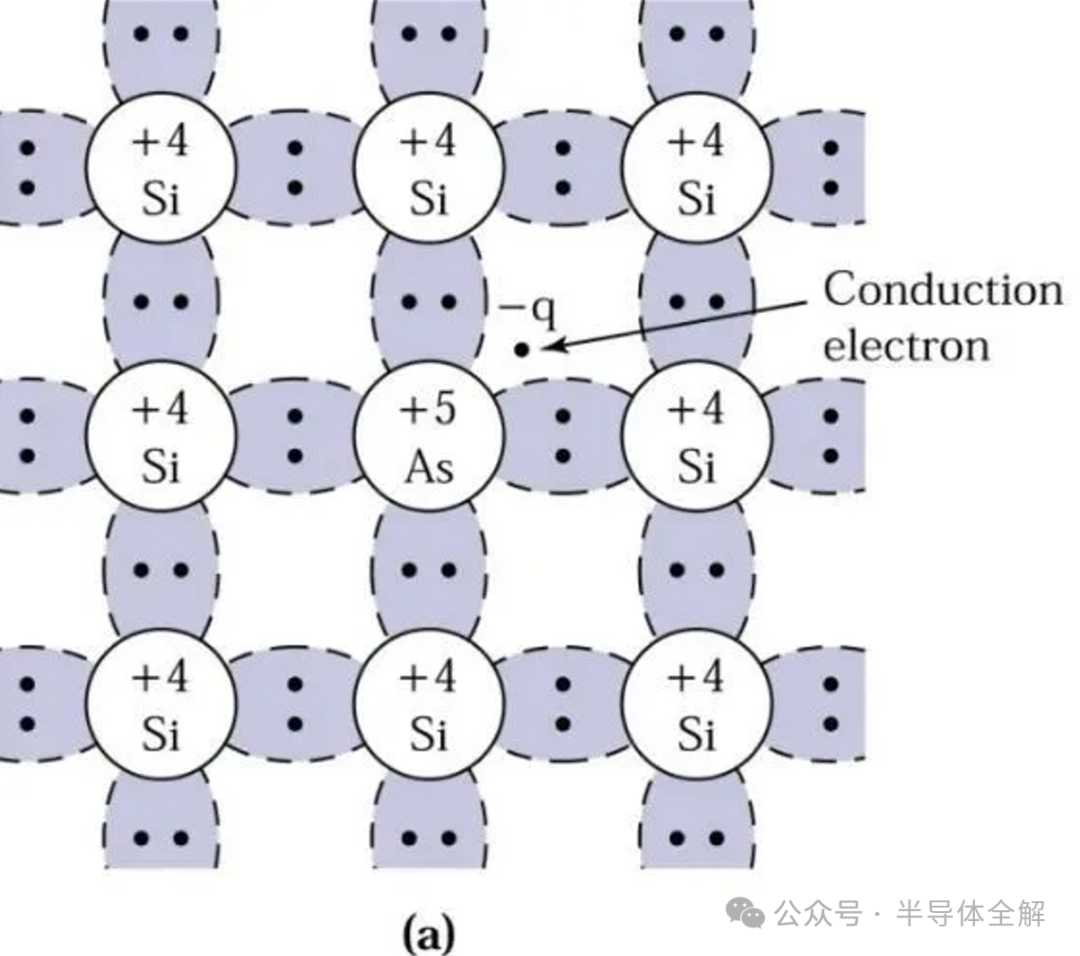

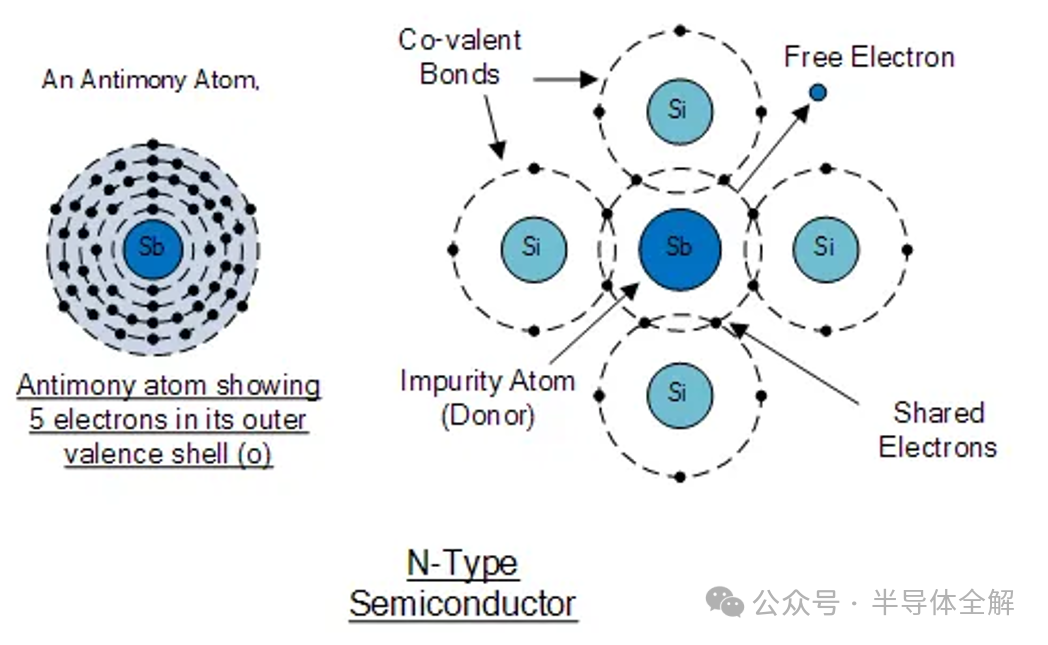

物理学家有一天把砷兄拉进了群,于是奇迹发生了:

砷兄弟最外层有5个电子,其中4个电子找到了硅家的对象,另外一个电子单着了,这个电子成了无业游民,到处流窜,由于电子带有电荷,于是改变了硅家的导电性。

此时的砷原子多提供了一个电子给硅家,因此砷原子被称为施主。

硅家的自由电子多了以后,带负电的载流子增加,硅变成n型半导体。

为啥叫N型?在英文里Negative代表负,取这个单词的第一个字母,就是N。

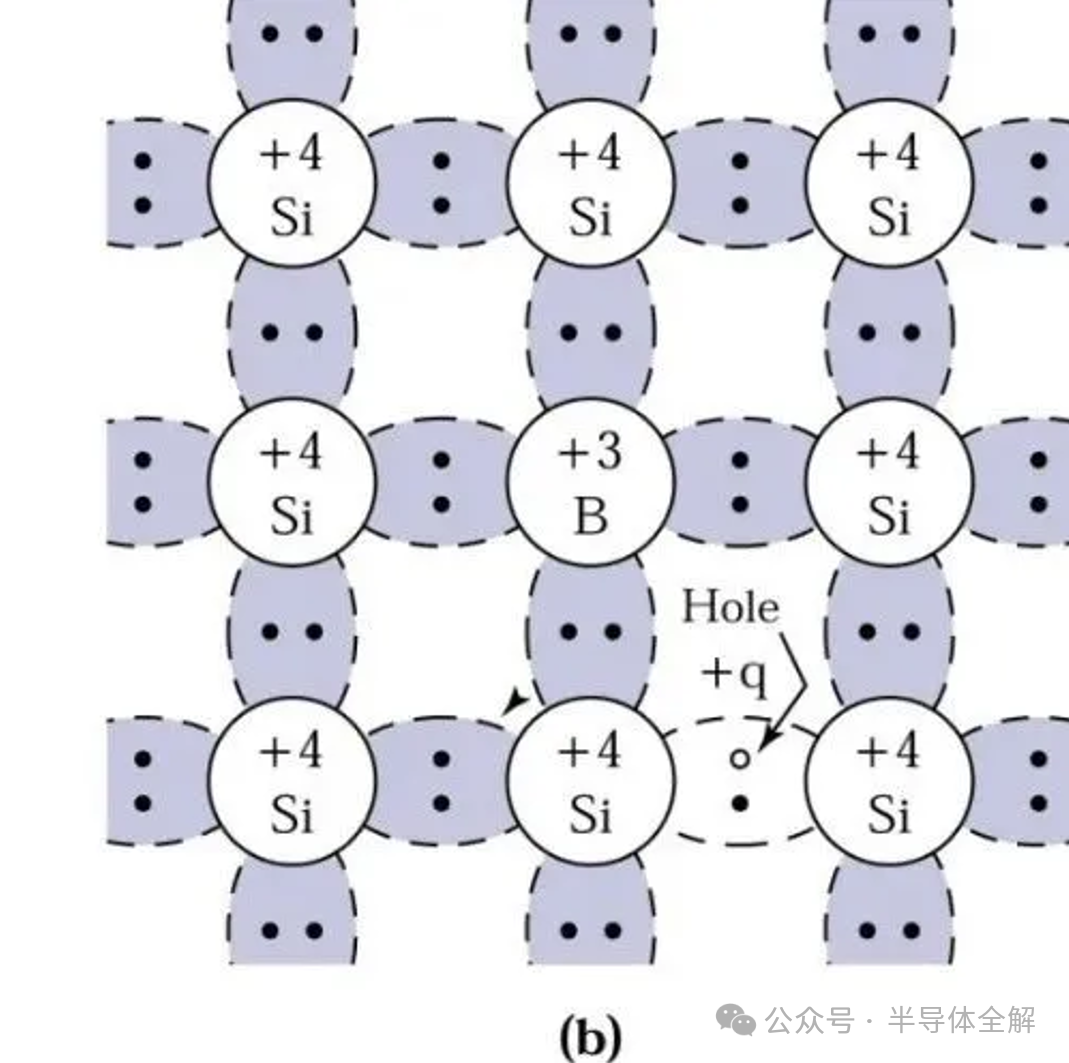

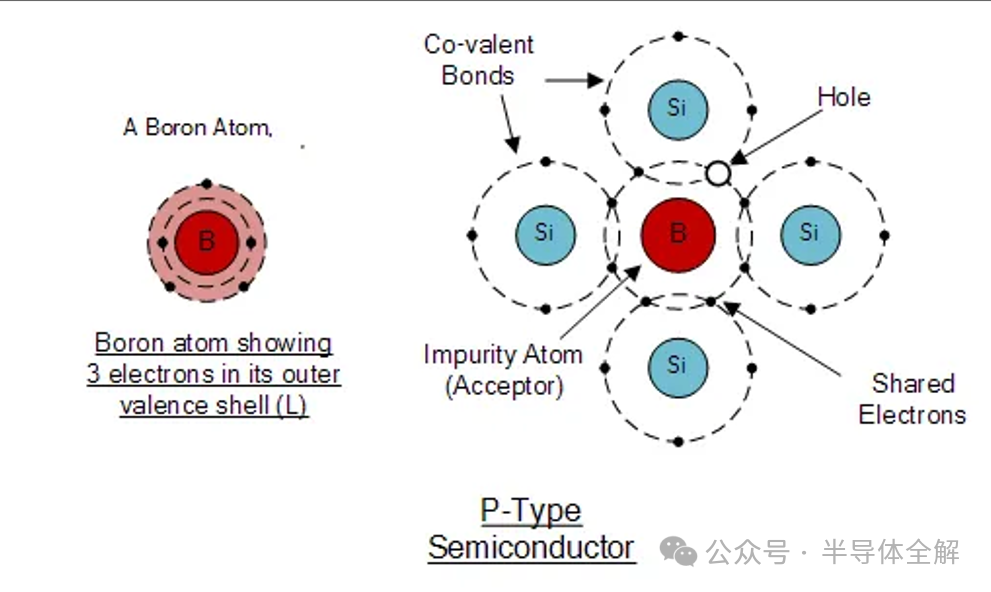

同样,物理学家想,既然可以拉电子多的砷元素进群,那么是否也可以拉电子少的硼原子进群?于是物理学家把硼原子拉进来试试。

由于硼原子最外层只有3个电子,比硅少一个,于是本来4对电子的共价键现在成了只有3对电子,多了一个空位,成了带正电的空穴(hole)。

此时的硅基半导体被称为p型半导体,同样P来自英文单词Positive(正极)的首字母,而硼原子则被称为受主。

正是在硅单晶中加入的原子不同,便形成了N型半导体和P型半导体。

除了在单晶硅中加入As和B,加入元素Sb(锑)(最外层5个电子)也可形成N型半导体。

这个拉入别的元素进群的方法在半导体制造工艺上叫离子注入。

离子注入设备介绍

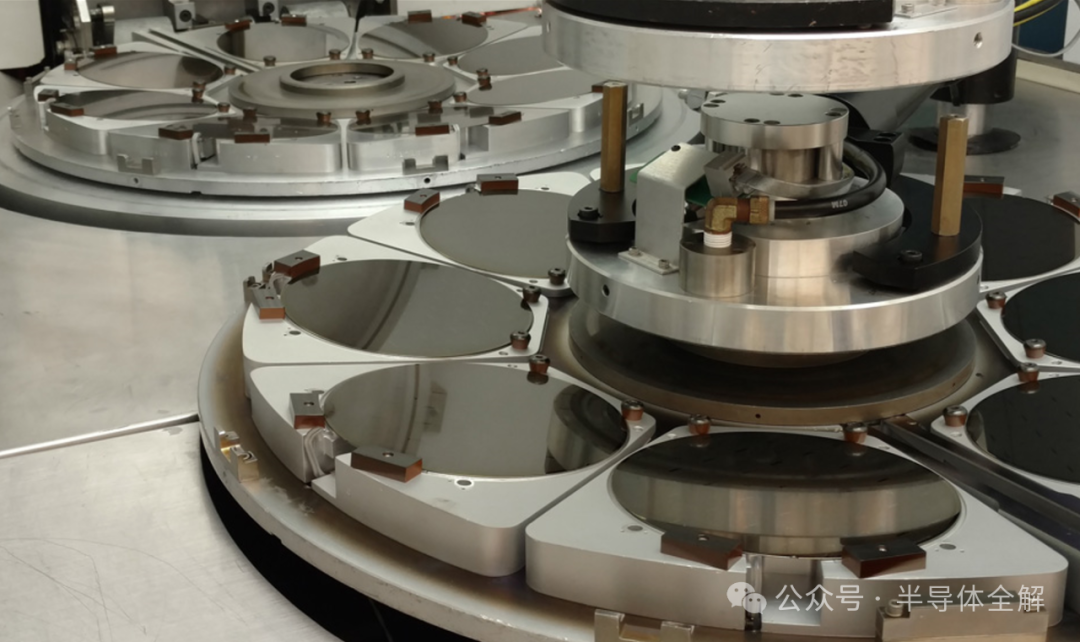

离子注入设备工作区域如图所示:

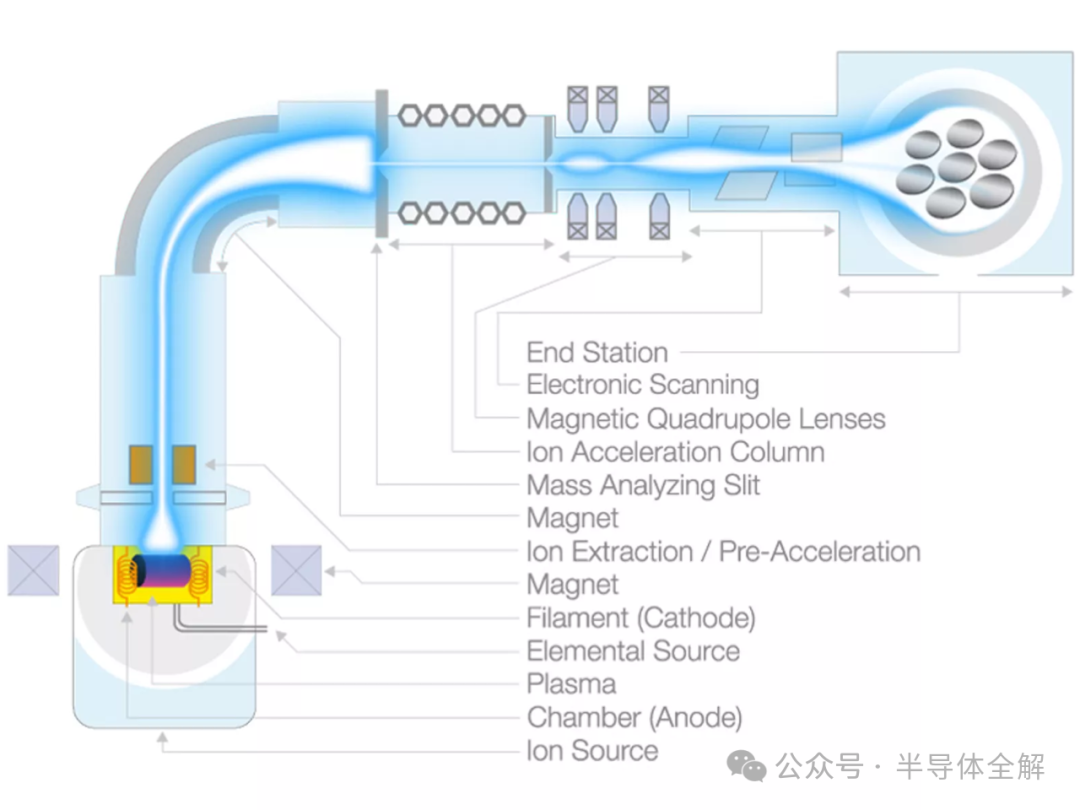

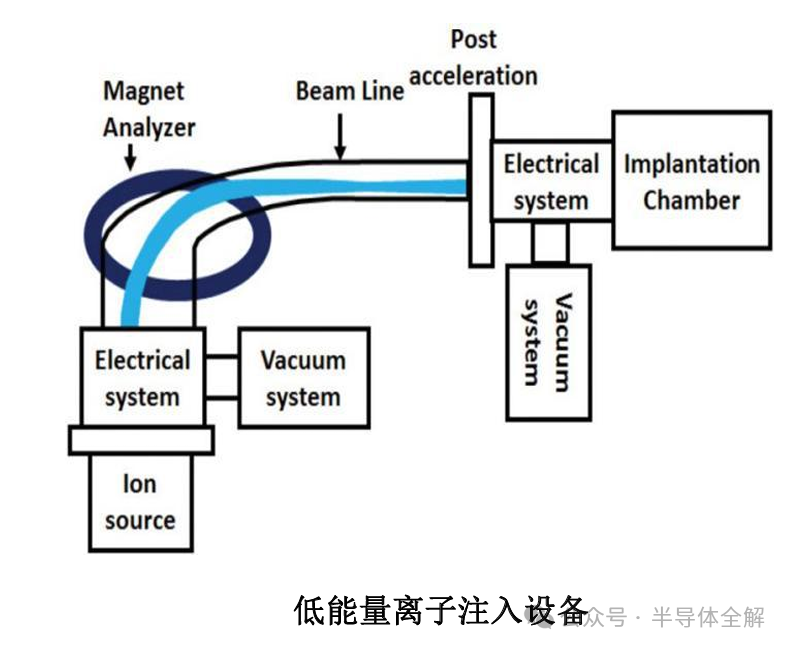

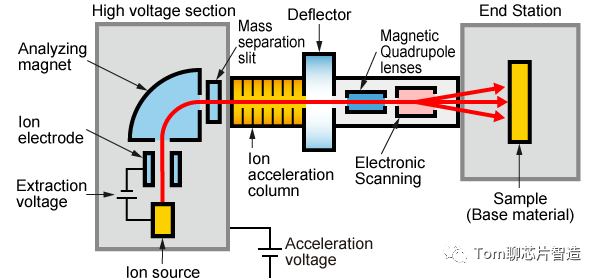

下图为离子注入设备的结构示意图,由离子源、电加速系统、真空系统、分析磁体、束流通道、后置离子加速器和注入腔等部分组成。

离子注入机的核心是离子源,电子从原子或分子中剥离出来,形成正离子。然后使用高压静电场从离子源中提取正离子以形成离子束。

接着,离子束穿过质量分析模块,选择性地仅分离出改性半导体材料所需的所需离子种类。质量分析后,对高纯度离子束进行聚焦和整形。然后,调节离子束被加速到所需的能量,并在半导体衬底上均匀扫描。

高能离子渗透到半导体材料中并嵌入晶格中,这种高能注入过程也会产生缺陷并损坏半导体晶格。对于某些应用,这种损坏是有益的,用于隔离芯片和集成电路上的区域。

对于其他应用,进行退火循环(加热和冷却)以修复这种损伤并“激活”掺杂剂。

加热材料使注入的离子能够从它们随机位于晶体中的位置移动到它们融入晶格本身的位置(取代原始原子)。掺杂剂活化可产生所需的材料导电性增加。

当前,束流能量在1keV到200keV的低能离子注入设备的应用,使得通过原子的掺杂或缺陷的引入而修饰薄膜材料或纳米结构的物理和化学等的性质成为可能。

离子注入原理

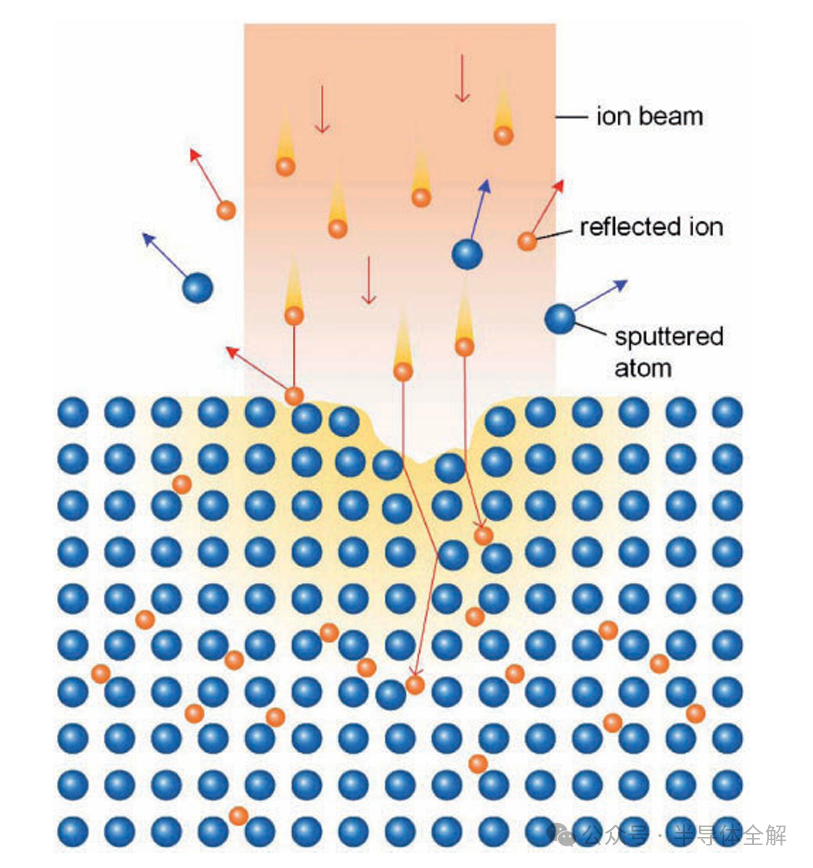

离子注入是一种将所需要的掺杂剂注入到半导体或其他材料中的一种技术手段,成为了半导体行业中主要的掺杂或调控手段,也是集成电路诸多制备环节中不可或缺的组成部分,其基本原理为:

1、注入离子的纯化,由离子源中产生的包含有电子数和质子数不同而整体带有正电或负电的离子(常见元素如:氮、硼、砷、磷和锗等),在可调节的强电场的加速作用下形成入射能量范围在10E2eV-10E7eV的正/负离子束流,并基于荷质比的不同而将束流中可能包含的其他杂质离子筛除以达到预期离子的提纯目的。

2、离子注入,被加速的离子束流的入射方向会与目标晶面呈一定的偏角,并均匀地辐照在晶圆完整的表面上。且在穿透晶圆的表面之后,会与晶格中的原子发生一系列复杂的碰撞和散射,并最终会停留在晶圆中的某个深度范围,从而实现对目标材料浅层的预期物性的修饰和调控。或者,也可通过在晶圆表面做物理或化学的掩模遮挡(常见的掩模层有氮化物、氧化物、多晶硅和光刻胶等)来实现特定掺杂的图案化,简言之,即以某种方式在晶圆的表面图案化地覆盖可以完全阻挡入射离子的物质,而晶圆表面未被覆盖的区域则会受到离子束流的无差别注入,从而可以对各种电路元件的局部特定区域进行精细的电学修饰。

而特定掺杂剂在衬底中预期的深度分布,最终是由束流的入射能量和入射角度,以及晶圆本身的材料特性来决定。

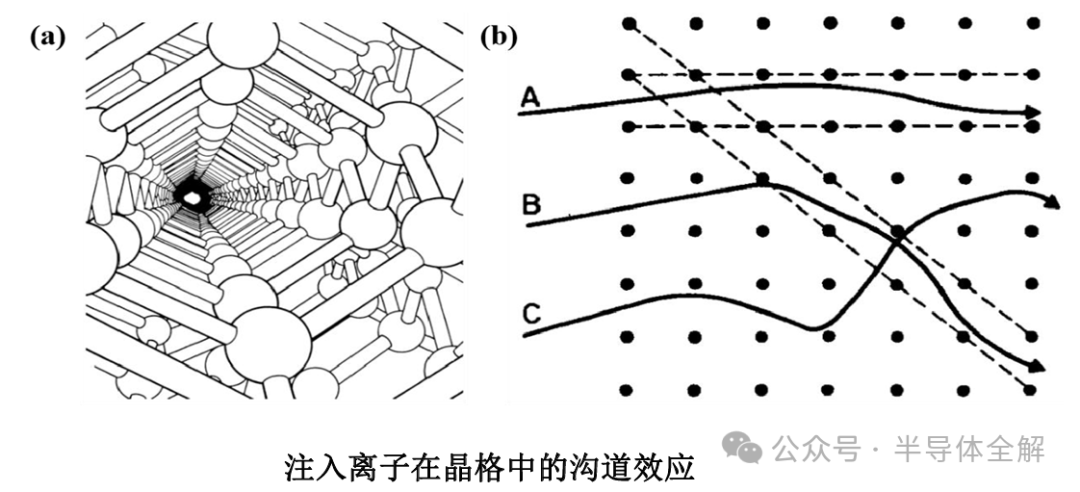

下图(a)为半导体材料中原子排列方式,对于在晶体材料中沿着不同路径运动的离子来说,特定取向的运动路径并不会与晶格发生明显的碰撞,即具有相同入射能量的离子,若在晶圆中沿该晶向运动,则将会传输到更远的距离,如下图(b)中的路径A所示。而沿路径B运动的离子经碰撞后散射到了其他的晶向上,沿路径C运动的离子的运动轨迹则完全是随机的,这种因离子在晶圆中的运动方向 不同而表现出不同传输特性的现象称为沟道效应。

因此,为了对晶圆中离子的深度分布有较好的控制,在实际的离子注入过程中,入射的离子束流会与特定的晶向呈一定的夹角。

在实际离子注入之前,需用相关的软件进行模拟,并计算实现晶圆中预期的离子深度分布所需要的离子入射能量。

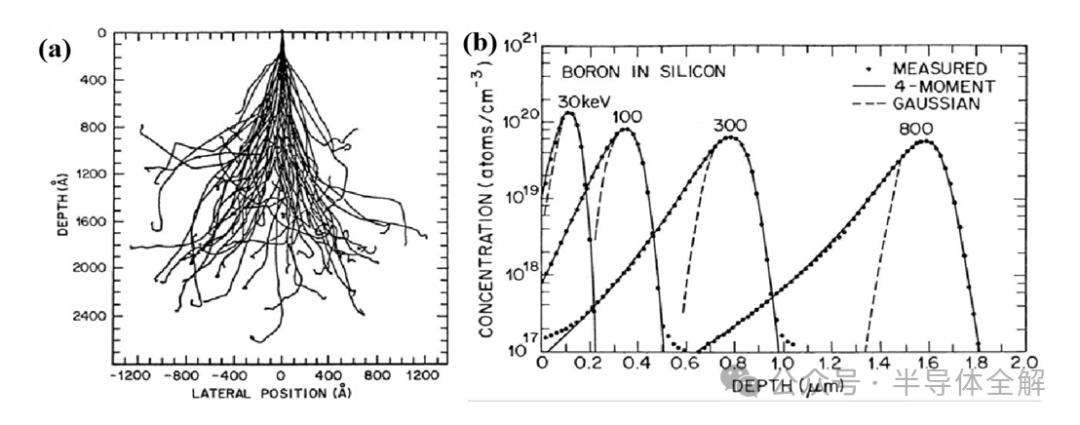

如下图(a)为以蒙特卡洛算法模拟以50keV的入射能量注入硅晶体后的硼离子运动轨迹。当每个入射的离子注入到晶圆中时,它们会与晶圆晶格上的原子发生一系列的弹性碰撞,也会通过与目标晶圆中的电子云发生非弹性的相互作用,使入射能量以晶格热振动的形式耗散,直至能量耗尽而停留在晶圆中的某个深度。

由于入射离子的能量通常约为几万电子伏特,远大于入射晶圆的晶格结合能,因此可将在散射过程中由较弱的晶格力对入射离子所造成的影响忽略,并将过程简化为一系列成对原子核之间的弹性碰撞。

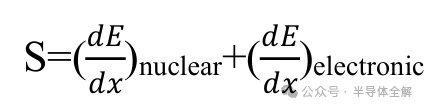

入射的离子也会与来自晶圆中目标原子的电子发生不容忽略的非弹性碰撞。因此,入射离子在目标晶圆中受到的总停滞能可由下式表示:

由来自目标晶圆中的原子的原子核和核外电子所共同贡献。

其中,S表示目标晶圆中的原子对入射离子的总的停滞能,其数值由离子在单位传输路径(x)上所损失的能量E所决定。

注入到目标晶圆中的离子在达到稳定状态之后,晶圆内的离子和损伤的分布均大体为高斯分布,如上图(b)所示。为了对掺杂剂在目标晶圆中的分布有更精确的拟合,除高斯统计分布之外,最受欢迎的统计方式当属皮尔逊IV型拟合。

在无沟道效应的前提下,通过对能量范围在30keV和800keV的硼离子分布进行拟合,可发现随着能量的增加,曲线预期的深度分布在向负向偏离于高斯拟合的程度也越大,可见在能量较大的范围内,高斯拟合会出现较大的偏差。

离子注入优缺点介绍

(a)离子注入的掺杂调控技术优势:

1.可选的掺杂源极广(几乎可包含元素周期表上的所有元素),并且因为离子注入机工作时内部处于高真空状态,可以通过荷质比的不同精确筛选特定的离子,即可确保预期的掺杂剂有极高的纯度;

2.通过离子注入设备内部的加速电压和磁场精确控制入射束流的能量和角度,以及通过控制来自束流的电荷量累积的持续时间,可以对注入晶圆内离子的深度以及其浓度分布的精确控制;

3.晶圆中预期的掺杂浓度不受晶圆材料本身平衡固溶度的限制,即离子注入掺杂可实现其他掺杂方式无法达到的浓度,因而有更大的灵活性和更多的可操作性;

4.离子注入可对晶圆实现大面积均匀地掺杂;

5.离子注入时晶圆的温度可控。

(b)离子注入的掺杂的局限性:

1.离子注入的深度范围一般在晶圆的表层约一微米范围内;

2.太浅层的离子注入不易实现(因束流的能量太低时将不易控制),且注入的时间将变长,致使工艺成本较高;

3.入射的离子会对晶圆的晶格造成损伤,故通常在离子注入之后需对晶圆进行退火处理,以修复晶格损伤和进行电激活等附加工艺流程。

4.离子注入设备的造价和工艺成本均较高。

参考文献:

(1)郭云龙硼离子注入对碳化硅外延石墨烯的物性调控及相关表征[D].

(2)王哲明基于离子注入的GaN材料与器件特性研究[D].

-

半导体

+关注

关注

334文章

27479浏览量

219656 -

晶圆

+关注

关注

52文章

4927浏览量

128092 -

离子注入

+关注

关注

3文章

32浏览量

10387

原文标题:一文了解半导体离子注入技术

文章出处:【微信号:bdtdsj,微信公众号:中科院半导体所】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

一文了解半导体离子注入技术

一文了解半导体离子注入技术

评论