锂电池保护板通风板隔板锂电池外壳绝缘板加工

锂电池关键组件加工全知晓

在当今这个科技飞速发展的时代,锂电池已经成为了众多电子设备乃至新能源汽车不可或缺的能量来源。然而,你是否知道,锂电池能够稳定、安全运行,离不开几个关键组件的精细加工,它们就是锂电池保护板、通风板、隔板以及锂电池外壳绝缘板。今天,咱们就一起来深入探寻一下它们背后的加工奥秘。

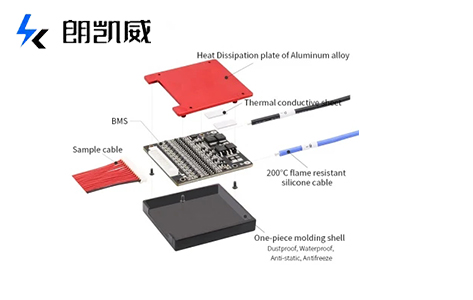

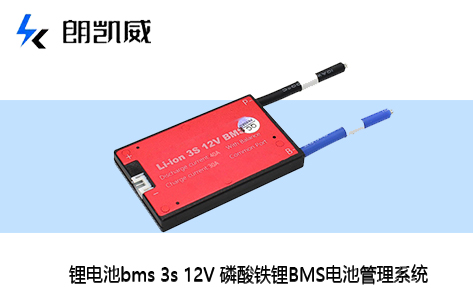

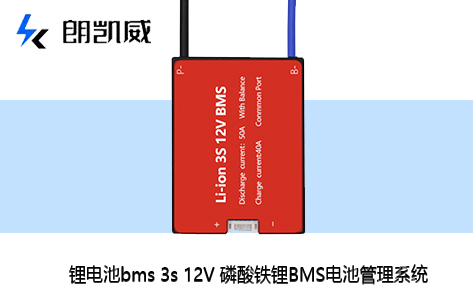

一、锂电池保护板加工:守护电芯的安全卫士

锂电池保护板堪称是锂电池的 “保镖”,其肩负着防止电池过充、过放、过流以及短路等重大使命。一旦电池出现异常情况,它能迅速反应,切断电路,避免危险发生,极大地延长了锂电池的使用寿命。

从原材料的选用开始,就充满了门道。高品质的 PCB 板作为基础承载,搭配精准选型的 MOS 管、IC 芯片等电子元器件,这是保障保护板性能的根基。在加工过程中,SMT 贴片环节要求高精度的贴装设备,将微小的电子元件精准地安置在 PCB 板指定位置,分毫差错都可能影响后续使用。插件、焊接工序更是考验工人的技艺,要确保焊点牢固、电路导通顺畅。经过严格的检测流程,对保护板的各项保护功能逐一测试,只有完全达标的产品才能进入市场,为锂电池的安全运行保驾护航。

二、通风板加工:驱散热量的幕后英雄

锂电池在工作时会产生热量,若不能及时散发出去,电池性能将会大打折扣,甚至引发安全问题,而通风板就是解决这一难题的关键。

通风板的设计独具匠心,其内部精心构造的散热风道腔,就如同一条条高速公路,让热量能够快速疏散。散热齿的设置则进一步增大了散热面积,加速热量交换。在加工时,模具制造是重中之重,高精度的模具才能打造出规整、高效的通风槽和散热齿。材质方面,铝合金以其出色的导热性备受青睐,加工过程中,从板材切割到成型,每一步都要严格控制工艺参数,确保通风板的散热性能达到最优。

三、隔板加工:隔离隐患的关键防线

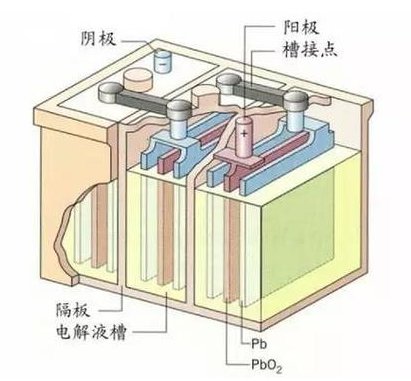

隔板虽小,作用却不容小觑。它处于锂电池正负极之间,既要有效阻止正负极直接接触引发短路,又要保证离子能够顺畅通过,维持电池的正常充放电。

不同类型的隔板,如纳米孔隔板、微孔隔板、聚合物隔板,各有其独特的孔径特性和化学稳定性。在加工制造时,像溶剂浸渍法,需要精准调配浸渍溶液,严格控制浸渍时间和温度,以形成均匀、合适孔径的隔板结构。热压法要精确掌控压力和温度曲线,确保隔板的致密性与通透性达到平衡,为锂电池内部构建起一道坚实可靠的隔离防线。

四、锂电池外壳绝缘板加工:绝缘防护的坚实堡垒

锂电池外壳绝缘板为电池提供了最后的绝缘屏障,防止电池因外部因素导致漏电、短路等问题。

加工绝缘板时,材料的绝缘性能是首要考量,常见的高性能绝缘塑料等材料被广泛应用。从板材的成型,无论是注塑成型还是机械加工成型,都要保证外壳尺寸精准,贴合电池,无任何缝隙可钻。表面处理工艺也十分关键,确保绝缘板耐磨损、耐腐蚀,在各种复杂环境下都能坚守岗位,守护锂电池的安全。

总之,锂电池保护板、通风板、隔板以及外壳绝缘板的加工,每一个环节都凝聚着科技与匠心。正是这些精细加工的组件协同合作,才让锂电池在各个领域大放异彩,为我们的现代生活源源不断地输送能量,推动着科技与社会不断向前发展。

朗凯威 https://www.langkawipower.com/Products/Battery-Management-System-BMS/

时间 2025/1/9

审核编辑 黄宇

-

锂电池保护板

+关注

关注

34文章

61浏览量

8394

发布评论请先 登录

相关推荐

朗凯威锂电池定制 锂电池保护板、通风板、隔板、外壳绝缘板加工

朗凯威锂电池定制 锂电池保护板、通风板、隔板、外壳绝缘板加工

评论