半导体材料被蚀刻移除后,剩余的柱状结构与周遭的空气之间折射率差异也因此增加,因此在柱状结构中电子电洞对辐射复合产生的光子有机会因为半导体材料与空气介面处折射率差异形成的全反射而被局限在柱状结构中,因此这个蚀刻桂状结构同时也提供了折射率波导(index-guided)的效果,也就是说除了对注入载子可以形成电流局限的增益波导效果以外,同时对于产生的光子也可以提供折射率波导的光学局限(optical confinement)作用,有助于提高半导体雷射操作特性。

但是蚀刻柱状结构直径减少的情况也会让注入载子与所产生的光子接触到蚀刻侧面的机率增加,而通常这些蚀刻后的表面无可避免的会残留一些缺陷,特别是采用物理性蚀刻制程中高能量粒子轰击很容易造成蚀刻表面的晶格缺陷损伤,这些缺陷通常会扮演非辐射复合中心 (non-radiative recombination center)的角色,造成注入电子电洞对复合后不以光子形式释放能量转而以热或晶格振动等形式发出来,如此对于提供光子增益并无贡献,因此在制作蚀刻空气柱状结构面射型雷射时,蚀刻深度的选择非常重要,如果蚀刻停留在活性层上方,好处是可以避免蚀刻表面缺陷在活性层周围形成非辐射复合中心,提高内部量子效率;缺点则是注入电流容易横向扩散到发光区外侧,电流局限效果较差,所需的雷射操作阈值电流(threshold current)大小较高。蚀刻深度穿过活性层的元件刚好相反,优点是具有较佳的电流局限效果,同时具有增益波导和折射率波导效果;缺点则是活性层周围蚀刻表面缺陷会造成非辐射复合中心,导致表面复合,如图5-2(b)所示,降低注入电子电洞对有效形成光子的机率,也就是内部量子效率(internal quantum efficiency, IQE)会因而降低,在设计元件制程时需要加以考量。

一般在制作半导体雷射时都会注意降低道些表面觖陷形成的非辐射复合效应:所以蚀刻制程所保留可以导通电流提供增益的区域尺寸一般不会太小,除了要避免上述非辐射复合问题之外,小于数微米约尺寸也会让后续元件金属电极制作、打线封装或者探针点训相当困难,同时绕射 (difftracion) 及散射损耗 (scaltering 1oss)也会更加显著。另一方面蚀刻尺寸也不能太大,若雷射二极体将金区直径或宽度大于一百微米,则元件结构所能提供的电流局限效果变差,注入电流会扩散到更大范围的区域,导致元件达到雷射增益所需的阈值电流大小相当高,甚或无法在室温条件下达到雷射操作,因此一般大多只用在验证雷射二极体磊晶片品质与发光波长是否符合设计需求,或者为了获得较高输出功率,快速制作大面积(broad area)边射型雷射时才会采用蚀刻尺寸一百微米或以上的电流局限结构。

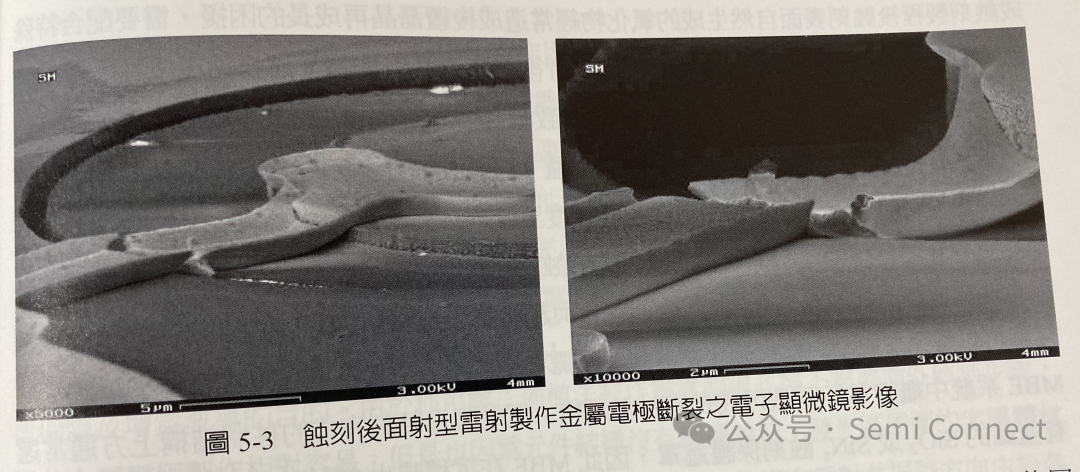

采用蚀刻柱状结构虽然同时具备增益波导与折射率波导效果,但是经过蚀刻制程后元件表面原本的平坦状态被破坏,在制作后续元件封装所需的打线电极(bonding pad)时,蚀刻造成的高低落差容易导致金属电极断裂,如下图5-3所示。

除了金属电极制作问题以外,蚀刻后绝大多数原本可以导通电流的材料被移除的同时,也意味着可以传递元件操作注入电流所产生的热量的材料也一并被移除,虽然柱状结构周遭的空气折射率最低,因此可以提供最好的光学局限效果,但是同时空气也是热的不良导体,其热传导系数(在0°C时为0.024W/m.K)较原本的半导体材料(以砷化镓为例热传导系数为5SW/m.K)低的多,即便是常用来作为蚀刻遮罩或表面绝缘披覆的二氧化矽(SiO2)其导热系数也有1.4W/m.K,因此蚀刻制程后若无其他平坦化制程以填补被移除的半导体材料的话,元件操作过程中累积的热量难以被有效移除,将迅速使元件发光效率劣化,影响面射型雷射高温操作特性与光输出功率。

为了解决上述问题,磊晶再成长技术如图5-1(b)所示就被用来改善蚀刻柱状结构的操作特性。其构想就是将原本被蚀刻制程移除的区域借由磊晶沉积方式再把导热系数较高的材料回填,如此一来除了可以使原本蚀刻造成的高低落差变的较为平坦,易于制作后续的金属电极,同时也有助于将元件操作过程中产生的热传递到发光区周遭填入的高导热系数材料,改善发光区散热效果提升元件高温操作特性,相同的构想在传统边射型雷射二极体制作时就已经被广泛采用,称为埋入异质接面雷射二极体 (buried heterostructure lasers, BHlasers)。

然而实际应用到面射型雷射制程时磊晶再成长技术并不容易达成,首先是最广泛应用的面射型雷射材料还是以砷化镓/砷化铝镓系统为主,其中砷化铝镓在蚀刻后暴露在空气中非常容易与水气反应生成氧化物,而铝的氧化物化学性质稳定很难被移除,因此在完成蚀刻制程后蚀刻表面自然生成的氧化物经常造成后续磊晶再成长的困扰,需要配合特殊且复杂的清洗及额外蚀刻步骤才能继续进行后续的磊晶再成长。而磊晶再成长所采用的设备一般也与面射型雷射结构成长一样,大致有液相磊晶(LPE)、分子束磊晶(MBE)以及有机金属化学气相沉积(MOCVD)三种。采用LPE磊晶再成长牵涉到蚀刻表面回熔(melt-back)清洁步骤[2][3],借由提高温度至接近长晶温度对蚀刻表面进行清洁,缺点是制程参数难以精确控制,很可能会将先前蚀刻柱状细微结构破坏。采用分子束磊晶法再成长通常会将干式蚀刻(dry etching)机台与超高真空的MBE磊晶腔体串联起来[4],这样就可以避免在蚀刻制程后砷化铝镓材料暴露在空气中,可以直接在真空环境下被传输到MBE系统中继续进行磊晶再成长的材料沉积。但是因为蚀刻完成的柱状结构上方通常还有残余的SiO2或SiNx蚀刻保护遮罩,因此MBE在沉积时也会在发光区表面同时沉积多晶或非晶的半导体材料,在稍后制程中需要进一步移除,这也会增加制程的复杂性与困难度,同时串联干式蚀刻设备和高真空的MBE系统使的整体制程技术复杂度和成本大幅提高,这也限制了利用MBE进行磊晶再成长的应用。

第三种方法为MOCVD再成长,搭配干式与湿式蚀刻技术进行蚀刻表面清洁后再将样品放入MOCVD磊晶腔体中进行二次沉积,这个技术的主要优点在于MOCVD对于不同结晶形貌的表面具有选择性沉积的特性,也就是说磊晶制程中通入的有机金属和先驱物在高温解离为成分原子后只会在具有相同或类似结晶构造与晶格常数的材料上反应生成磊晶层,而不会在非晶(amorphous)的介电质如SiO2或SiNx蚀刻遮罩材料上沉积(除非磊晶成长厚度超过介电质遮罩材料甚多,侧向成长的磊晶层足以完全覆盖住遮罩图案,该技术在氮化镓材料磊晶成长中称为epitaxial lateral over-growth(ELOG),被用来减少异质基板磊晶成长因为晶格常数差异所造成的高缺陷差排密度),如此一来也就可以避免上述利用MBE进行磊晶再成长时可能遭遇到的问题。但是要成功采用MOCVD进行磊晶再成长必须仰赖可靠的蚀刻表面先期清洗处理步骤,例如在完成干式蚀刻柱状结构后接着用湿式蚀刻溶液迅速进行蚀刻表面清洗以去除自然生成的氧化物并立即将干燥样品放入MOCVD磊晶腔体中进行再成长。

-

半导体

+关注

关注

334文章

27652浏览量

221259 -

折射率

+关注

关注

0文章

14浏览量

7196

原文标题:折射率波导

文章出处:【微信号:Semi Connect,微信公众号:Semi Connect】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

FRED应用:双折射晶体偏振干涉效应

光纤的主要参数

新原理与新结构:基于分离波导交叉的MEMS硅光开关及阵列

OptiFDTD应用:用于光纤入波导耦合的硅纳米锥仿真

阿贝数与折射率的关系 阿贝数在显微镜中的应用

Jcmsuite应用:脊形波导模式分析

LP光纤模式计算器

多模光纤的折射率和色散介绍

Jcmsuite应用:脊形波导模式分析

OptiFDTD应用:用于光纤入波导耦合的硅纳米锥仿真

激光焊接折射率对于焊料有什么影响?

用于制造紫外超构表面的定制化高折射率纳米复合材料

折射率波导介绍

折射率波导介绍

评论