在传统汽车零部件生产模式中,机床上下料依赖人工操作,不仅消耗大量人力与时间,效率低下,还难以保证产品品质的均一性。明达技术洞察行业痛点,为汽车零部件行业量身打造了一套先进的机床自动上下料解决方案,助力企业实现生产效率、产品质量与管理水平的全方位飞跃。

业务困境

人工上下料的多重弊端:人工承担上下料任务,不仅工序繁琐耗时,而且受限于人力极限,整体生产效率难以提升。同时,人工操作过程中存在安全风险,一旦操作失误,极易引发人身伤害事故。另外,上下料的精准度与稳定性高度依赖操作人员的个人技能和经验,这不可避免地导致产品加工质量波动,难以满足大规模、标准化的生产需求。

数据记录与管理难题:生产数据的记录工作全靠人工手动完成,例如每日产量等关键数据,不仅耗费人力,而且数据整理过程复杂,容易出现记录错误、数据丢失或难以快速检索的情况,严重影响企业对生产过程的有效把控与分析决策。

设备状态监控滞后:机床设备的管理主要依赖人工巡检,维护人员无法实时掌握设备的运行状态。当设备突发故障时,往往是现场操作人员发现后才反馈给维护人员,由于设备数据信息不透明,故障排查工作耗时费力,经常导致生产进度延误,给企业带来不必要的经济损失。

明达新方案

面对这些挑战,明达技术的工程师团队深入企业,开展了全面的项目前期调研,并与客户进行了充分的技术方案交流。在此基础上,团队负责从设计、仿真、机械设备制造,到现场设备安装、调试、投产的全流程数字化升级改造工作。

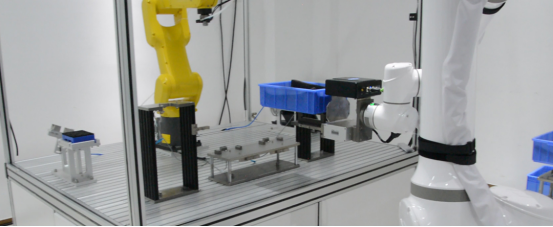

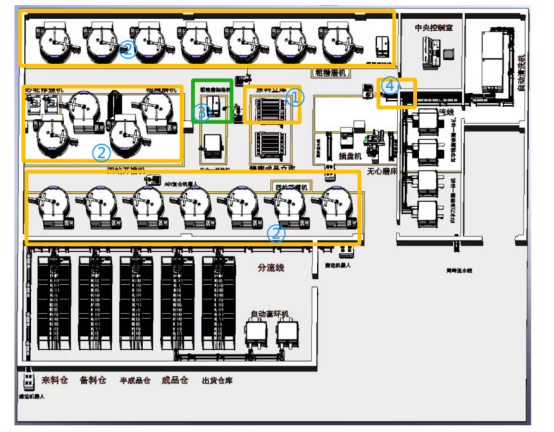

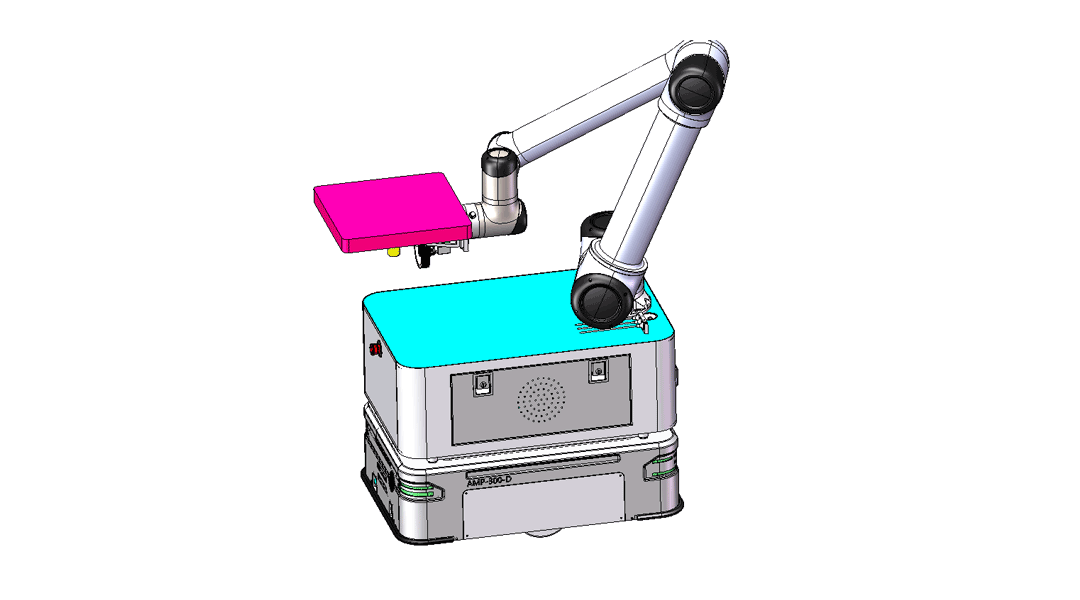

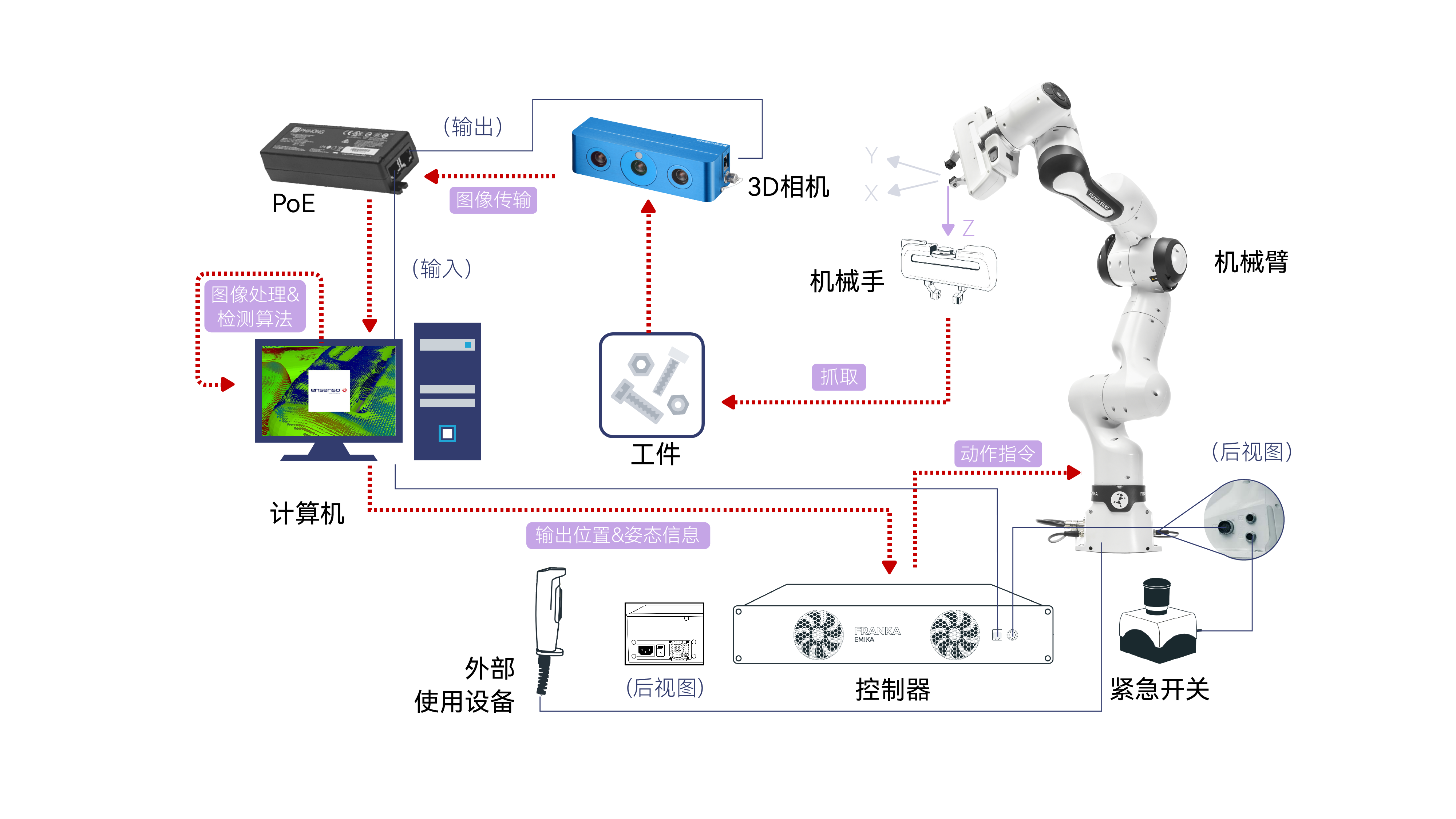

明达技术提供的机床上下料机构,由多个核心部分构成,包括上料机构、桁架机械手机构、过渡线模组机构、下料线机构以及抽检台机构等。

系统运行时,人工先将工件放置在上料机构,随后桁架机械手迅速抓取工件,精准放置到机床内进行加工。加工完后,桁架机械手将工件从机床取出,移送至过渡线。过渡线抓手接过工件,传递到下一个桁架机械手的取料位置,以便进行下一轮加工。最后,当工件完成所有加工工序,由最后的桁架机械手将其放置到下料线,下料线抓手抓取工件后,送往去毛刺机构进行处理。

此外,该项目还实现了设备数据的实时采集。通过 PLC 以及MBox20网关系统,能够实时读取设备的运行状态、产量等关键数据,并以大屏数据看板的形式呈现,让车间管理人员对设备状态一目了然,实现了设备管理的透明化与智能化。

显著收益

通过明达技术定制化的数字化产线升级改造,该汽车零部件企业成功迈入了自动化生产的新阶段。机床自动上下料机构的投入使用,使工件上下料效率提高了 20% 以上,彻底消除了传统人工操作带来的安全隐患。同时,设备数据的实时采集与可视化展示,实现了设备运行状态的实时反馈,设备综合效率(OEE)提升了 15% 以上,有力推动了企业生产效益与竞争力的提升。

审核编辑 黄宇

-

智能化

+关注

关注

15文章

5024浏览量

56246 -

机床

+关注

关注

1文章

608浏览量

30541 -

数字化

+关注

关注

8文章

8950浏览量

62474

发布评论请先 登录

相关推荐

富唯智能复合机器人赋能CNC上下料,精准高效品质稳

富唯智能复合机器人:CNC 自动上下料的变革利器

明达助力构建智能变电站新体系

新技术解决方案 复合机器人 CNC 自动上下料

复合机器人:CNC 行业上下料的高效变革者

明达IO——助力冶金设备智能化升级

明达IO引领轻工纺织智能化转型

CNC机床加工上下料自动化解决方案

富唯智能镀膜上下料设备通过智能化控制系统实现了对生产流程的精准监控和调整

讯维智能可视化综合平台:打造高效远程会议的新体验

会议一体机:打造智能化、高效化的会议新体验

富唯智能案例|3D视觉引导机器人抓取鞋垫上下料

机器人上下料为汽车制造车间实现高效自动化

高效、安全、智能:机器人如何重塑行业内部物流上下料流程?

明达打造智能化机床上下料新体系

明达打造智能化机床上下料新体系

评论