前言

随着电子产品向多功能、高密度、微型化、三维等方向发展,大量微型器件得以越来越多地应用,这就意味着单位面积的器件I/O越来越多,发热元件也会越来越多,散热需求越来越重要,同时因众多材料CTE不同而带来的热应力翘曲变形使得组装失效风险越来越大,随之而来的电子产品的早期失效概率也会越来越大。

因此,PCBA的焊接可靠性变得越来越重要了。下面介绍再流焊接中的爆板的缺现象及其改善方法,供大家参考。

再流焊接中的爆板现象

1.1 爆板的定义

⑴定义:在再流焊接(特别是无铅应用)过程中,发生在HDI积层多层PCB第二次压合的PP层和次层(L2)铜箔棕化面之间的分离现象,我们将其定义为爆板。如图1.1-1.2所示。

图1.1 爆板位切片(1)

都被拉裂。 图1.2 爆板位切片(2)

从切片分析,爆板的位置均发生在L1-L2层埋孔密集的区域;没有发现杂物或其他异常情况;切片显示板件发生爆板非常猛烈,有些第二层线路都被拉裂。

1.2 影响爆板的因素

⑴有挥发物的形成源是产生爆板的必要条件

①吸湿问题

下面通过水在PCB中的存在形式,水汽扩散的途径和水蒸汽压力隨温度的变化情况,来揭示水汽的存在是导致PCB爆板的首要原因。

PCB中的水分主要存在于树脂分子中,以及PCB内部存在的宏观物理缺陷(如空隙、微裂纹)处。环氧树脂的吸水速率和平衡吸水量,主要由自由体积和极性基团的浓度决定。自由体积越大,初期的吸水速率就越快,而极性基团对水具有亲和性,这也是环氧树脂具有较高吸水量的主要原因。极性基团的含量越大,平衡吸水量也就越大。综上所述,环氧树脂初期的吸水速率是由自由体积决定的,而平衡吸水量则是由极性基团的含量来决定。

一方面,PCB在无铅再流焊接时温度升高,导致自由体积中的水和极性基团形成氢键的水,能够获得足够的能量在树脂内做扩散运动。水向外扩散,并在空隙或微裂纹处聚集,空隙处水的摩尔体积分数增加。

另一方面,随着焊接温度的升高,使水的饱和蒸汽压也同时升高,如表1.1所示。

表1.1 水蒸汽的蒸汽压

由表6.1可见,在224℃时水蒸汽的饱和蒸汽压为2500kPa;在250℃时水蒸汽的饱和蒸汽压为4000kPa;而当焊接温度升到260℃时,水蒸汽的饱和蒸汽压甚至达到5000kPa。当材料层间的粘合强度低于水汽产生的饱和蒸汽压时,材料即发生爆板现象。因此,焊接前的吸潮是PCB发生分层、爆板的主要原因之一。

② 存贮和生产过程中湿汽的影响 HDI积层多层PCB是属于潮湿敏感部件,PCB中水的存在对其性能有着异常重要的影响。例如:

(a)存放环境的湿汽会使PP(半固化片)的特性发生明显的变化;

(b)在无防护情况下,PP极易吸潮,图1.3示出了PP在相对湿度为30%、50%、90%条件下存放时的吸湿情况;

图1.3 PP的存贮时间与吸湿率的关系显然,静态放置下随着时间的推移,PCB含水量会逐渐增多。真空包装的吸水率比无真空包装的吸水率,随着暂存时间的增加其吸水率的差异,如表1.2所示。

表1.2真空包装与无真空包装吸水率的比较

c) 湿汽主要是入侵树脂体系中各种不同物质之间的界面,存在着水对界面的冲击。

③吸潮的危害

(a) 使PP的挥发物含量增加。

(b) 水分在PP树脂中存在,减弱了树脂分子间的交联,造成板的层间结合力下降,板的耐热冲击能力削弱。多层板在热油或焊料浴、热风整平中易发生白斑、鼓泡、层间分离等现象。

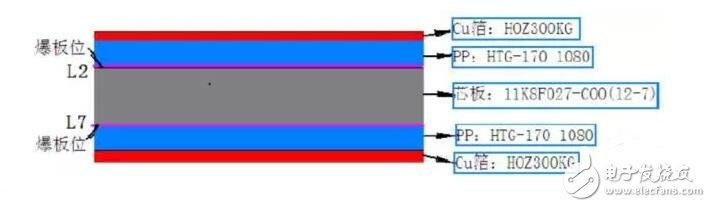

⑵PP与铜箔面粘附力差是产生爆板的充分条件①现象描述从切片分析可知,爆板位置均在二次压合pp和銅箔接触面(棕化面)之间,压合叠层结构如图1.4所示。

图1.4 HDI积层多层板无铅再流中爆板常发位

铜在金属状态时是一种非极性物质,因此许多粘合剂对铜箔的粘附力极小。铜箔表面若不经过处理,即使使用性能优良的粘结剂也不能使其具有充分的粘附力和耐热性。

早期对铜箔表面进行棕化处理方法是:通过化学处理使铜箔表面形成红褐色的氧化亚铜(Cu2O)。它与树脂层压基材板粘结时,虽然常温时粘附力增加了,但在200℃附近会产生剥离。这是由于Cu2O对热不稳定,经过加热与铜箔之间产生剥离。

60年代日本东芝公司的研究者们发现,用特殊的化学溶液处理后,在铜箔表面形成的黑色天鹅绒状薄膜(CuO),结晶较细密,且能牢固地粘附在铜箔表面上,热稳性也很好,这就是后来普遍使用的黑化工艺。

90年代中期,欧、美等使用一种新型多层板内层导电图形化学氧化的新型棕化工艺,取代传统的黑化工艺,已在业界普遍使用。

② 棕化增强粘附力作用机理

新型棕化工艺,其化学反应机理是:

2Cu + H2SO4 + H2O2 + nR1 + nR2 → CuSO4 + 2H2O + Cu(R1 + R2) 图1.5基板銅箔棕化后SEM图(×3000)

在棕化槽内,由于H2O2的微蚀作用,使基体铜表面形成凹凸不平的微观结构,故能得到相当于6~7倍未处理过的平滑铜表面的粘合面积。同时在基体铜上沉积一层薄薄的与基体铜表面通过化学键结合的有机金属膜,基板铜面棕化的SEM图,如图1.5所示。且粘合剂进入凹凸部后,也增加了机械啮合效果。

图1.5基板銅箔棕化后SEM图(×3000)

③ 影响棕化效果的因素

棕化质量和效果,处决于其工艺过程参数控制的精细化,例如:

(a) 选择配方先进的药水:

表1.3示出了使用Atotech棕化药水和Rockwood药水,对Htg材料再流次数測試(再流时间10sec)的对比数据。

表1.3耐再流焊接试验

使用Atotech 药水棕化层粗糙度大,棕化层結合力可以耐受12次无铅再流温度不爆板。

(b) 加强生产过程中槽液成分的监控。(c) 棕化(或黑色氧化铜)膜厚度:棕化(或黑色氧化铜) 膜与PP的粘结强度、耐酸碱性、耐电晕及耐高温等性能与其膜的结构和厚度有关。但也并非愈厚粘结强度愈高。(d) 棕化层受污染及工艺错误:在一个爆板质量案例中,剥开发生爆板的部位,发现棕化层有受污染迹象,树脂与受污染的棕化层完全分离,如图1.6中红圈所示。

图1.6棕化面被污染

导致污染部分的棕化层与pp片在层压后未能有效粘合,PCB板在后续SMT装配中发生起泡。经过调查,高Tg材料误用普通材料的程序进行压板,固化,也是造成最外层铜箔与pp片结合力不良的原因之一。

⑶再流温度选择不合适是爆板的诱发因素 ① 温度对爆板的诱发作用 通过对爆板发生模式的充分和必要条件的分析,可以知道它们都是温度的函数。多层板中可挥发物的数量及其膨胀压是随再流焊接温度的增高而增大的,而棕化层和PP之间的粘附力则是随温度的升高而减小的。显然潜伏爆板的充分及必要条件必需要借助温度这一因素来诱发。基于对具体产品特点的综合性分析来优化再流焊接温度曲线,对抑制爆板现象的发生是有效果的。②如何根据产品特点优化再流焊接温度(a) 美国微电子封装专家C.G. Woychik指出:“使用通常的SnPb合金,在再流焊接时元器件和PCB板所能承受的最高温度为240℃。而当使用SnAgCu(无铅)合金时,JEDEC规定最高温度为260℃。温度提高了,就可能危及电子封装组装的完整性。特

别是对许多叠层结构材料易使各层间发生脱层,尤其是那些含有较多潮气的新材料。内部含有潮气和温度的升高相结合,将使所用的大多数常用的叠层板(HDI积层多层PCB板)发生大范围的脱层” 。(b) 美国电子组装焊接专家J.S.Hwang在其撰写的“电子组装制造中的焊接材料和工艺”一书中也有这样的描述:“考虑到现有无铅材料的熔点温度高于SnPb共晶材料的熔点温度(183℃),为了将再流焊温度降到最低程度,一条合适的再流焊接温度分布曲线显得特别重要。他还指出:根据目前生产条件所限制,如现有的SMT生产企业和基础设施包括元器件和PCB所具有的温度特性等,无铅再流焊接峰值温度应该保持在235℃。经过综合分析,在HDI积层多层PCB板的无铅再流焊接中,当使用SnAgCu焊料合金时,峰值温度建议取定在235℃,最高不要超过245℃。实践表明,釆取此措施后,对爆板的抑制效果非常明显。

⑷可挥发物逃逸不畅是爆板的助长因素

从切片分析看,爆板位置几乎都是发生在埋孔的上方覆盖有大面积铜箔的部位,如图1.7所示。

图1.7爆板的位置特征

这种设计的可制造性确实有问题,主要表现在下述几个方面:

⑴焊接受热后对积聚在埋孔和层间内的可挥物(如湿气等)的排放不利;

⑵加剧了在再流焊接时板面温度分布的不均衡性;

⑶不利于消除焊接过程中的热应力,容易形成应力集中,加剧了HDI积层多层PCB内层层间的分离。

显然,HDI积层多层板产品的图形设计不合理,助长了无铅制程中爆板现象的发生。

1.3 爆板发生的机理⑴爆板发生的机理根据上述对爆板现象特征分析和归纳,我们可以按下述物理模式来研究和分析爆板发生的物理过程。①在工作环境温度不大高的情况下,多层板L1-L2之间的粘结情况良好,如图1.8示。

图1.8正常HDI积层多层板的切片

② 随着对其加热升温过程的进行,埋孔及内层的可挥发物(包含湿气)不断排出,如图1.9所示。

③排出的可挥发物气体在埋孔口与PP(粘结片)之间集聚,如图1.10所示。

图1.9在再流升温过程中可挥物受热膨胀

图1.10可挥发物在埋孔口和L1之间积聚

④ 随着温度的继续升高,集聚在埋孔口附近的气体愈积愈多,形成很大的膨胀压,使得L2的棕化面和PP之间受到一个使其分离的膨胀力。如图1.11示。

图1.11强大的膨胀压导致爆板的发生

⑤ 当最终形成的膨胀压(f)小于棕化面与PP之间的吸附力(F)时(f<F),此时仅在内层埋孔口留下一个小气泡,即形成点状的爆板现象,如图1.12-1.13所示。

图1.12点状爆板现象

图1.13点状爆板的外观

⑥ 当最终形成的膨胀压(f)大于棕化面与PP之间的吸附力(F)时(f>F),则沿L2棕化面与PP之间便发生分离,出现如图1.14那种明显的块状的起泡分层现象。

在PCB受热的同时,其中一部分自由体积的水可以通过微孔状的PCB基材散失出去,从而减少了可能在空隙或微裂纹处聚集的水的摩尔体积分数,有利于PCB的爆板情况的改善。但是如果PCB表面有大面积的铜箔图形覆盖,则在PCB受热时,埋孔上方的大铜箔面挡住了受热后向外逸出的水汽,使微裂纹中水汽的压力升高,导致发生爆板的几率大大增加。

图1.14 块状起泡切片

具体影响PCB受热爆板的因素,可归纳如图1.15所示。

图1.15影响PCB受热分层、爆板的因素

1.4 预防爆板的对策

⑴根除爆板发生的必要条件

· PP存储中最大问题是防止它吸潮,空气中的水分容易在PP上凝聚成为吸附水。为了保持PP原有的性能不变,较适宜的存储条件是:温度(10~20)℃,湿度<50%RH (最好是在真空中存贮)。据资料报导,在5℃下存放一个月或更长一些时间的粘结片,并不能成功地生产出高质量的多层板,故冷藏也是不可取的。

· 严格控制PCB成品的仓库存放条件,特别是在阴雨天气,要适时增加抽湿机的功率来控制仓库的湿度;

· 改进对无铅制程用PCB产品的包装,采用真空薄膜+铝膜包装,确保保存时间和干燥度; · 寻找新的耐热性能好,吸潮率低的材料。

⑵抑制爆板发生的充分条件 · 优化“棕化”工艺质量,增加PCB内部层间粘着力;· 选用优质棕化药水;· 加强对原材料进货质量的监控,例如PP材料的树脂含量(RC%)、树脂凝胶时间(GT)、树脂流动度(RF%)、挥发物含量(VC%)等关键指标。以保证存在于浸渍纤维空间的树脂的均匀性和占有率,确保最后成形的基板材料具有低吸水性、更好的介电性能、良好的层间粘合性和尺寸的稳定性。

⑶攺善大铜箔面的透气性根据上述对爆板发生的位置特征和发生爆板的机理分析。显然,当PCB表面有大面积铜箔层设计时,将造成内部水汽无法释放,故有必要对表面上有大铜面覆盖的区域开窗口来改善爆板现象。

⑷优化再流焊接的峰值温度 在确保良好润湿的条件下,尽适当地降低再流的峰值温度。

-

PCBA

+关注

关注

23文章

1495浏览量

51225

原文标题:【技术】PCBA再流焊接中的爆板分析与改善

文章出处:【微信号:pcbinfonet,微信公众号:pcbinfonet】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

PCBA再流焊接中的爆板分析与改善

PCBA再流焊接中的爆板分析与改善

评论