一、波峰焊 —— 电子制造的幕后英雄

在当今这个电子产品无处不在的时代,从我们日常使用的手机、电脑,到家中的智能家电,再到工业生产中的各类控制设备,无一不依赖着精密的电路板来实现其复杂的功能。而在电路板的制造过程中,有一项关键工艺起着举足轻重的作用,它就像是一位幕后英雄,默默地将各种电子元器件精准且牢固地连接在一起,为电子产品的稳定运行奠定基石,这项工艺便是波峰焊。 波峰焊,作为电子制造领域广泛应用的焊接技术,主要用于大规模生产中的电子元器件焊接,如电路板、插座等。它的高效焊接能力和对多种电子元件的适应性,使其成为电子设备制造中的中流砥柱。简单来说,波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以得名 “波峰焊”,其主要材料是焊锡条。你可以想象一下,一块预先插好各种电子元器件的电路板,在自动化设备的精准传送下,有条不紊地经过一道道工序,最终在波峰焊机中与高温液态锡峰来一场 “亲密接触”,瞬间,元器件的引脚与电路板的焊盘就被牢牢焊接在一起,完成了从零散部件到功能组件的华丽转变。那么,这神奇的波峰焊究竟是如何运作的呢?它又为何对 PCB 板有着如此深远的影响呢?让我们一起深入探究。

二、波峰焊究竟是啥 “神器”

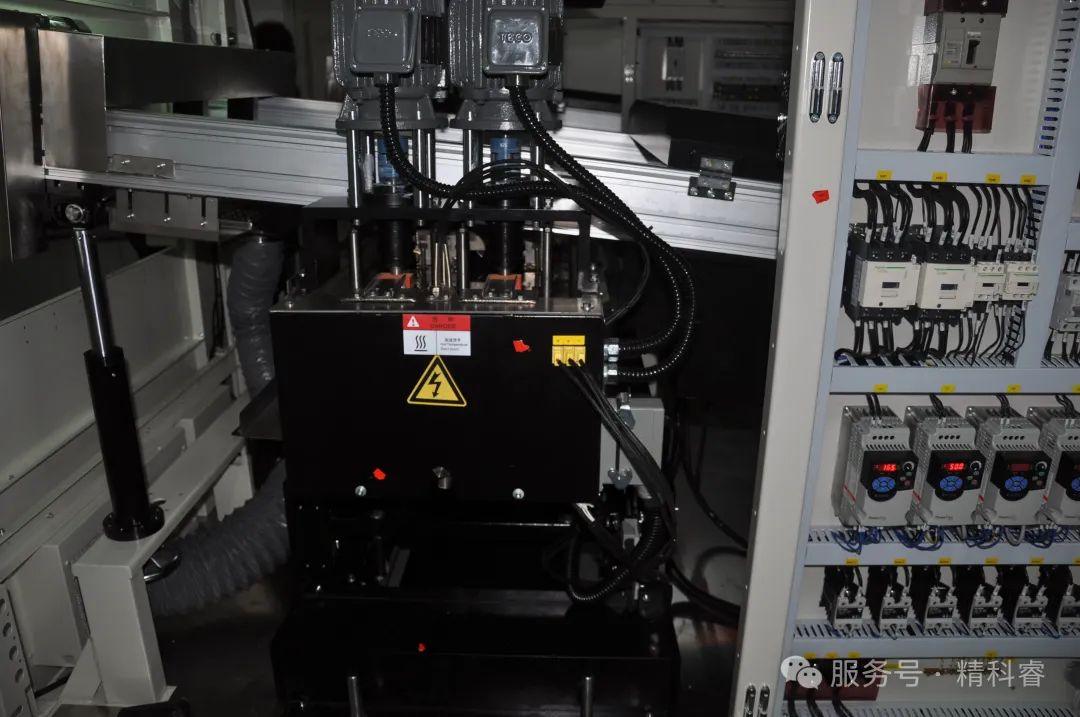

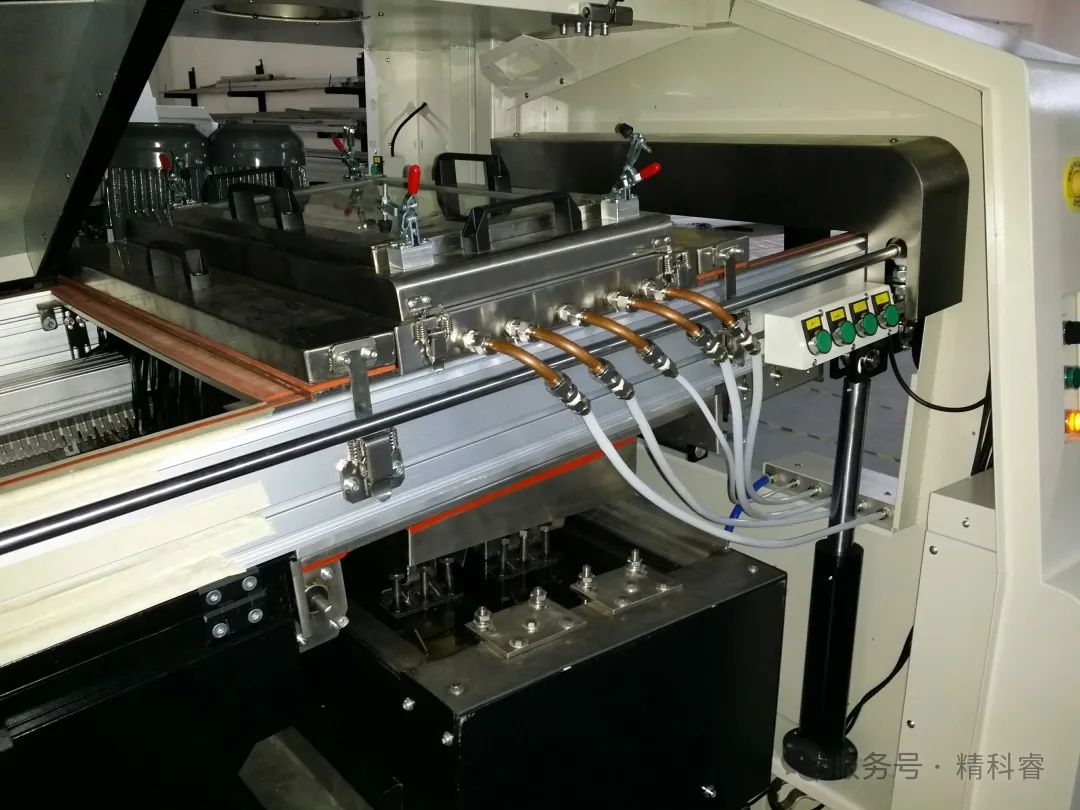

波峰焊设备犹如一台精密的 “焊接工厂”,主要由运输带、助焊剂添加区、预热区、锡炉等几大核心部分构成。运输带如同 “传送带”,稳稳地承载着电路板,按照预设的节奏,依次将其送向各个关键区域。当电路板进入助焊剂添加区,这里的红外线感应器会迅速感知,精准指挥喷嘴将助焊剂均匀地喷洒在电路板的焊接面上,助焊剂就像是给焊点披上了一层 “保护衣”,能有效去除氧化层,提高焊料的润湿性能,为后续的焊接筑牢根基。 紧接着,电路板来到预热区,通过红外线发热、强制热风对流等多种方式,让电路板逐步升温。这一步至关重要,一方面可以使助焊剂充分活化,发挥最佳效能;另一方面能减小电路板进入高温锡炉时因温差过大而产生的热冲击,避免对电路板和元器件造成损伤。就好比运动员在比赛前需要热身一样,预热后的电路板才能在焊接环节表现得更加 “出色”。 随后,便是波峰焊的 “高光时刻”—— 锡炉区域。这里,电动泵或电磁泵大显身手,将熔融状态下的软钎焊料(常见的有铅锡合金或环保的无铅锡银铜合金)喷射成特定形状的焊料波峰。从工艺类型上看,有单波峰和双波峰之分。单波峰焊,焊料波峰相对简单直接,对于一些常规的穿孔式元件,单波峰凭借焊锡流动方向与板子行进方向相反所产生的涡流,能像 “洗刷” 一般去除助焊剂和氧化膜残余物,在焊点达到浸润温度时实现良好焊接。而双波峰焊则更为精妙,它包含扰流波和层流波(λ 波)。扰流波较窄且带有较高垂直压力,能够使焊锡有力地渗入到安放紧凑的引脚和表面安装元件(SMD)焊盘之间,确保那些微小、紧密排列的焊点也能被焊料完美填充;紧接着的层流波则平滑稳定,负责消除由扰流波产生的毛刺和焊桥,让焊点表面平整光滑,大大提升焊接质量,就像是给焊点做了一次精细的 “美容”。 在环保浪潮的推动下,无铅焊料逐渐成为主流。传统的有铅焊料虽具有熔点低、焊接操控方便、成本低等优势,但其含有的铅属于有害重金属,无论是在焊接过程中产生的有毒烟雾,还是废弃后对土壤、水源的污染,都对环境和人体健康存在巨大威胁。而无铅焊料,如锡银铜合金,以其无毒环保的特性备受青睐。不过,无铅焊料也并非十全十美,它的熔点相对较高,通常在 215 - 227℃左右,这就要求焊接设备具备更高的预热温度和更精准的温度控制能力,以确保焊料能够充分熔化、流动,同时避免因高温对电子元器件造成热损伤。

三、PCB 板的 “内心独白”

PCB 板,全称为 Printed Circuit Board,也就是印刷电路板,堪称现代电子设备的 “基石”。它通常由一层或多层绝缘材料制成,常见的绝缘基材有玻璃纤维增强塑料等,这些材料为电路板提供了稳定的物理支撑,确保其在各种复杂环境下不易变形、损坏。而在绝缘基材上,通过精密的印刷技术印制有铜线轨迹,这些纤细却至关重要的铜线如同 “血管” 一般,将电路中的各个电子元器件紧密连接起来,形成一个完整且高效的电路系统,实现电源信号的传递、信号的放大、滤波、混频等诸多功能,从而赋予电子设备丰富多彩的 “本领”。 从特性上看,PCB 板具有良好的导电性,这得益于其表面的铜箔走线,能够让电子流畅地在各个元器件之间穿梭,保障电气信号传输的稳定可靠,相比传统的点对点布线方式,大大提升了电路的性能,有效降低了信号干扰和衰减。同时,它还具备出色的绝缘性,绝缘材料将不同的导电层、元器件彼此隔开,防止短路现象的发生,即使在潮湿、多尘等恶劣环境下,也能坚守阵地,为电子设备的稳定运行保驾护航。再者,PCB 板拥有一定的机械性能,能够承受元器件的重量、插拔力以及在运输、使用过程中的震动、冲击等,为电子元器件提供了稳固的 “栖息之所”。 在电子设备的世界里,PCB 板的身影无处不在。在通信领域,手机、无线路由器、通信基站等设备中的 PCB 板,承载着复杂的电路和高速信号传输任务,确保我们能够随时随地畅所欲言、畅享网络;计算机领域更是离不开它,计算机主板作为核心部件,其上的 PCB 板肩负着承载 CPU、内存、显卡等关键元件的重任,一旦 PCB 板出现故障,计算机便会陷入 “瘫痪”;汽车电子领域,发动机控制模块、仪表盘、音响系统等众多部件都依托 PCB 板来实现电气连接与信号交互,让汽车变得更加智能、便捷;工业控制领域,机器人、数控机床等自动化设备凭借 PCB 板实现精确的控制指令传输与反馈,助力工业生产迈向智能化、高效化。

四、波峰焊对 PCB 板的 “深度塑造”

(一)热的 “洗礼”

当 PCB 板踏入波峰焊的 “热场”,首先面临的便是高温的考验。波峰焊过程中的温度通常在 240°C 至 280°C 之间,这对 PCB 板的耐热性是个不小的挑战。一般来说,PCB 板应具备经受 260℃高温的时间大于 50s 的耐热性,否则在长时间高温作用下,板材内部的树脂基体可能会发生软化、降解等变化,致使板材的机械性能大打折扣,出现翘曲、变形甚至分层等问题,严重影响后续电子产品的装配与使用。 就翘曲问题而言,这是 PCB 板受热后面临的常见困扰。过高的温度会使 PCB 板不同层材料因热膨胀系数的差异,产生不均匀的热应力。比如,常见的 FR-4 环氧玻璃纤维布印制电路板,其铜箔与树脂的热膨胀系数并不相同,受热时膨胀程度不一,当这种内应力超出板材的承受极限,板面就会发生翘曲。一旦出现翘曲,不仅在后续的元器件贴装环节,会使贴片机难以精准对位,导致引脚与焊盘对位偏差,引发虚焊、短路等焊接缺陷;而且在产品使用过程中,还可能造成信号传输线路长度与间距的改变,引发信号时序偏差、串扰等电气性能问题,影响设备的正常运行。 此外,高温对 PCB 板上的铜箔和阻焊膜也有着显著影响。铜箔作为导电线路的关键载体,长时间处于高温环境,其与基板的粘合层可能会遭到破坏,导致铜箔抗剥强度下降,出现铜箔起泡、剥落等现象,直接切断电路连接,使电子产品 “瘫痪”。阻焊膜,这层覆盖在 PCB 板非焊接区域的 “保护膜”,高温下若其黏附力不足,就会出现起皱、剥落,不仅失去对线路的防护作用,剥落的碎片还可能混入焊料中,形成杂质,影响焊点质量。为应对这些热挑战,在 PCB 板的选材上,应优先选用耐热性能优良、热膨胀系数匹配的材料;在波峰焊工艺参数设置时,要精准控制预热温度、焊接温度以及焊接时间,避免板材过度受热。

(二)焊点的 “艺术”

焊点质量堪称 PCB 板的 “生命线”,而波峰焊对焊点质量的影响可谓是 “牵一发而动全身”。理想状态下的焊点,应当呈现出光滑、圆润、饱满的外观,焊料与元器件引脚以及 PCB 板焊盘充分浸润,形成可靠的机械连接与电气连接,确保信号传输的稳定顺畅。然而,波峰焊过程稍有差池,不良焊点便会随之滋生。 焊接温度与时间的把控不当,是导致不良焊点出现的重要原因之一。若焊接温度过低,焊料的黏度增大、流动性变差,无法充分润湿焊盘与引脚,就容易形成虚焊、拉尖等缺陷。虚焊就像是在焊点处埋下了一颗 “定时炸弹”,表面看似连接正常,实则内部焊料与焊件并未真正融合,电气接触不良,电子产品在后续使用中,稍有震动或温度变化,就可能出现断路,导致设备故障;拉尖则是焊点末端出现尖锐的焊料突起,在高密度布线的 PCB 板上,这些尖刺极易与相邻线路触碰,引发短路,烧毁元器件。相反,若焊接温度过高,焊料过度氧化,润湿性降低,同样会造成虚焊,而且过高的温度还可能使焊料大量挥发,焊点干瘪,机械强度不足,无法承受元器件的自重与外力拉扯。 波峰焊的传送速度与轨道角度也在暗中 “操控” 着焊点质量。传送速度过快,PCB 板在波峰上停留时间过短,焊料来不及充分浸润,会导致少锡、漏焊等问题,焊点如同 “营养不良” 般,无法为元器件提供稳固支撑,影响电气连接的可靠性;传送速度过慢,又会使焊料过度堆积,形成多锡、桥接等缺陷,相邻焊点间的焊料连成一片,造成短路,让电路板瞬间 “报废”。轨道角度若不合适,当倾角过小,液态焊料与 PCB 板分离缓慢,容易在焊点间形成焊料残留,引发桥接;而倾角过大,焊料对焊点的冲击力增强,一方面可能冲坏已成型的焊点,另一方面会使焊点吃锡量不均,部分焊点虚焊,影响整体焊接质量。 再者,助焊剂的使用状况对焊点质量同样起着关键作用。助焊剂的活性成分能够有效去除焊件表面的氧化层,降低焊料表面张力,促进焊料润湿铺展。若助焊剂涂布不均匀,量少的区域无法彻底清除氧化层,焊料难以附着,产生虚焊;量多的区域在焊接后可能残留过多助焊剂,不仅影响外观,其腐蚀性成分还可能在后续使用中逐渐侵蚀焊点与线路,降低可靠性。而且,助焊剂在高温下若挥发过快,来不及发挥最佳助焊效果,也会导致焊接缺陷频发。为雕琢出完美的焊点 “艺术品”,在波峰焊过程中,必须依据 PCB 板的材质、元器件类型等因素,精细调整焊接温度、时间、传送速度、轨道角度等参数,并确保助焊剂的正确选型与均匀涂布,全方位保障焊点质量。

五、优化波峰焊,成就 PCB 板 “完美人生”

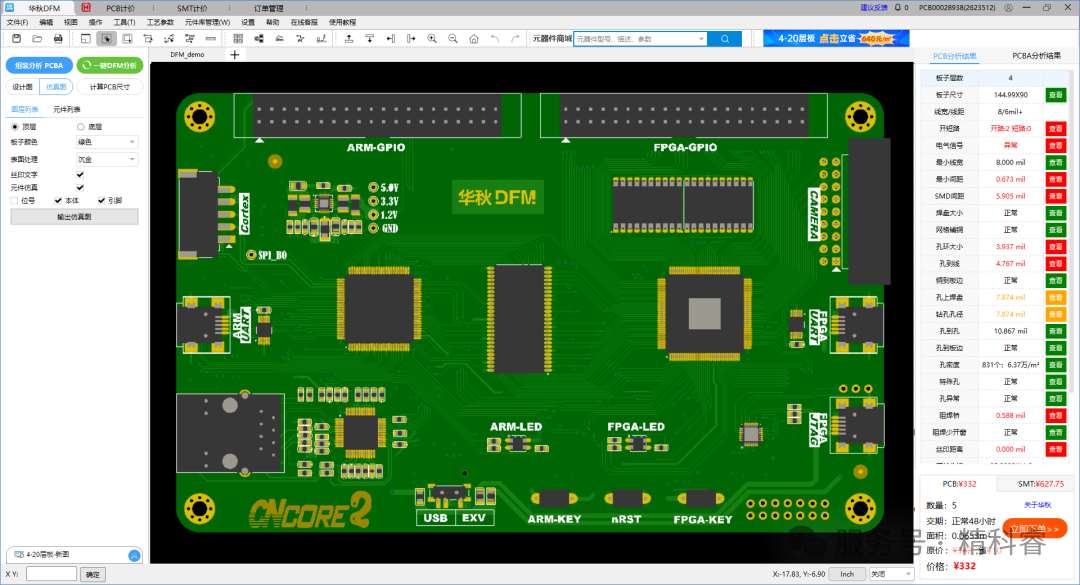

既然波峰焊对 PCB 板的影响如此关键,那么优化波峰焊工艺就成为了提升 PCB 板质量乃至整个电子产品性能的必由之路。在实际生产过程中,企业可以采取一系列行之有效的措施来优化波峰焊。 首先,从设备角度出发,定期对波峰焊设备进行全方位的维护保养至关重要。这包括检查运输带的平整度与稳定性,确保电路板在传送过程中不发生偏移、震动,以免影响焊点质量;及时清理助焊剂喷嘴,防止喷嘴堵塞造成助焊剂涂布不均匀;对锡炉进行深度清洁,去除锡渣,保证焊料的纯净度,维持稳定的波峰形态。同时,引入先进的温度控制系统,如采用高精度的热电偶传感器与智能温控仪相结合,实现对预热区、锡炉区温度的实时精准监测与调控,将温度波动控制在极小范围内,为焊接过程营造稳定的热环境。 再者,在工艺参数优化方面,依据 PCB 板的材质特性、元器件种类与布局,精心定制个性化的焊接参数。对于多层板、厚铜板等特殊板材,适当提高预热温度与时间,使其充分预热,减少热冲击;针对微小间距元器件的 PCB 板,放慢传送速度,微调波峰高度与轨道角度,确保焊料能精准且适量地填充到每个焊点。借助专业的温度曲线测试仪,实时采集焊接过程中的温度数据,通过数据分析不断优化温度曲线,使焊接过程全程处于最佳状态。 另外,加强对助焊剂的管理也不容忽视。选用高品质、活性适中、残留物少的助焊剂,并严格按照产品说明书控制涂布量与涂布方式,确保助焊剂在去除氧化层的同时,不会因过量或不当使用引发后续问题。在生产现场,保持良好的通风条件,及时排出助焊剂挥发产生的气体,既保障操作人员的身体健康,又避免有害气体对焊点质量产生间接影响。 从 PCB 板设计层面优化,也是提升波峰焊质量的关键一环。在设计之初,充分考虑可制造性设计(DFM)原则,合理规划元器件布局,避免间距过小、排列过于密集,为焊料流动与焊接操作预留充足空间;优化焊盘设计,确保焊盘大小、形状与元器件引脚适配,提高焊料润湿效果;对于有特殊散热需求的元器件,设计专门的散热通道或散热焊盘,防止局部过热影响焊接质量与元器件寿命。 通过以上多方面、系统性的优化措施,波峰焊工艺能够得到极大提升,从而为 PCB 板带来更可靠的焊接质量、更稳定的性能表现,为电子产品在激烈的市场竞争中脱颖而出奠定坚实基础,让我们手中的电子产品更加智能、耐用,持续为生活添彩。

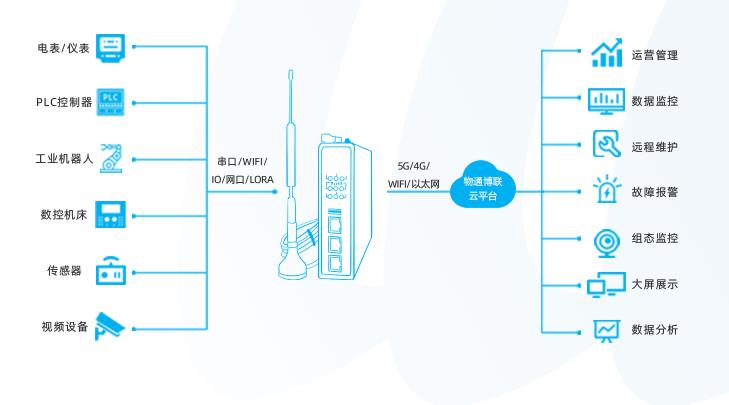

六、未来已来,波峰焊与 PCB 共赴新程

展望未来,波峰焊与 PCB 板的发展前景一片光明。随着电子科技的迅猛发展,电子产品愈发朝着小型化、轻量化、高性能化迈进,这无疑对波峰焊技术和 PCB 板的性能提出了更为严苛的要求,也为它们带来了前所未有的创新机遇。 在波峰焊领域,智能化、自动化程度将持续提升。智能控制系统的深度应用,能够依据 PCB 板的材质、元器件布局等实时信息,自动且精准地调整焊接参数,确保每一块 PCB 板都能在最佳工艺条件下完成焊接,极大减少人为因素导致的质量波动,让焊接质量更稳定、更可靠。与此同时,视觉检测技术将无缝嵌入波峰焊生产线,实时、全方位监测焊点质量,一旦发现虚焊、桥接等缺陷,立即反馈并进行自动修正,大幅提升生产效率与良品率。 环保理念也将在波峰焊技术中扎根更深。一方面,无铅焊料的性能将不断优化,进一步降低熔点、提升润湿性,减少对电子元器件的热冲击,同时拓展其适用范围,使其能满足更多特殊焊接需求;另一方面,焊料回收与循环利用技术将日益成熟,有效降低生产成本,减少资源浪费,让波峰焊真正实现绿色可持续发展。 对于 PCB 板而言,同样面临着技术的深度变革。在材料创新方面,新型高性能绝缘基材和导电材料将崭露头角,它们具备更低的介电常数、更高的耐热性以及更出色的信号传输性能,能够有效满足 5G 通信、人工智能等前沿领域对高速信号传输、高功率承载的严苛要求。在设计层面,PCB 板将向更高密度、更精细布线的方向发展,通过采用埋入式元器件、任意层互连等先进技术,实现更小的板卡尺寸、更强的功能集成,助力电子产品的小型化进程。 可以预见,在未来的电子制造舞台上,波峰焊与 PCB 板将携手共进,不断突破技术瓶颈,为电子产业的繁荣注入源源不断的动力,让我们的生活因更先进的电子产品而变得更加便捷、多彩。

审核编辑 黄宇

-

pcb

+关注

关注

4337文章

23278浏览量

402837 -

PCB板

+关注

关注

27文章

1459浏览量

52463 -

波峰焊

+关注

关注

12文章

312浏览量

18858

发布评论请先 登录

相关推荐

PCBA加工必备知识:回流焊VS波峰焊,你选对了吗?

回流焊与波峰焊的区别

烙铁焊,回流焊,波峰焊和激光锡焊四种工艺的比较

揭秘波峰焊治具:如何助力PCBA加工提升生产效率

分析波峰焊时产生连锡(短路)的原因以及解决办法

波峰焊VS选择性波峰焊:技术差异与应用对比

解析波峰焊与选择性波峰焊的技术差异与应用场景

安帕尔:氧分析仪在回流焊波峰焊的应用

波峰焊与回流焊有哪些区别

波峰焊PLC数据采集远程监控系统解决方案

波峰焊:PCB板的“神奇变身术”

波峰焊:PCB板的“神奇变身术”

评论