电力电容器作为电力系统中的重要元件,广泛应用于电力传输、工业设备、新能源汽车、光伏储能等领域。它的核心功能是存储和释放电能,从而提高电力系统的稳定性和效率。然而,电力电容器的生产过程中,焊接工艺一直是影响其性能和可靠性的关键环节。传统的焊接方式存在诸多痛点,而锡丝激光焊接技术的出现,为这一领域带来了重要的突破。紫宸激光将从电力电容器的生产、应用以及焊接工艺的对比入手,深入探讨锡丝激光焊接如何解决传统焊接的痛点。

一、电力电容器的生产与应用

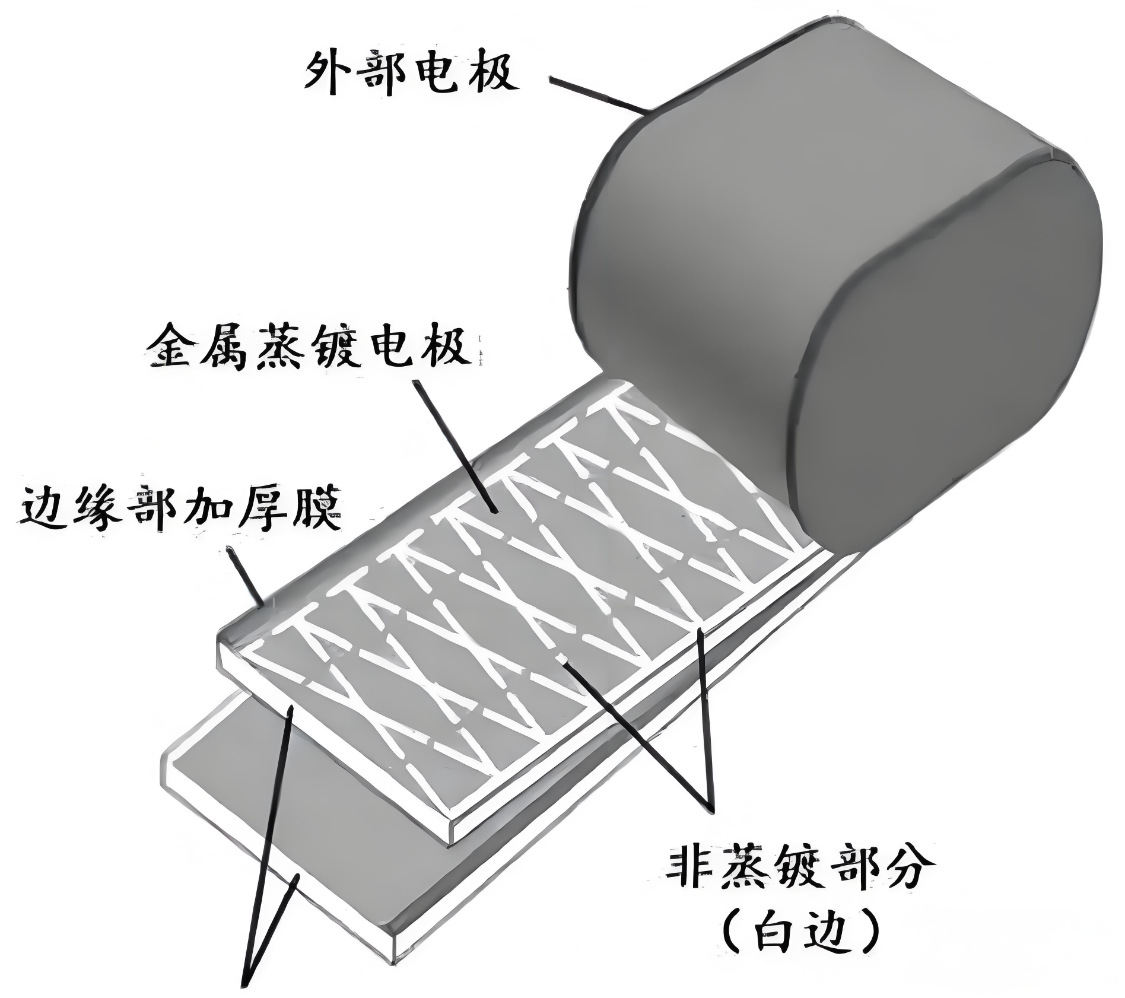

电力电容器是由两块金属极板(如铝箔或铜箔)和绝缘介质(如聚乙烯、空气或蜡纸)构成。其生产过程包括薄膜金属化、卷绕与组装、焊接、密封与测试等步骤。电力电容器的应用场景非常广泛,主要包括以下几个方面:

二、传统焊接方式的痛点

在电力电容器的生产过程中,焊接工艺是将电极与端子连接的关键环节,直接影响电容器的导电性能和机械强度。传统多采用手工焊或热风焊,存在以下痛点:

1. 热影响区大:传统焊接方式通常需要较高的热量,容易导致电容器内部薄膜或电极材料的热损伤,影响其性能。

2. 焊接精度低:传统焊接方式难以实现高精度的焊接,容易出现虚焊、漏焊等问题,影响电容器的可靠性。

3. 生产效率低:传统焊接方式需要较长的焊接时间和复杂的操作流程,难以满足大规模生产的需求。

4. 环境污染:传统焊接方式可能产生有害气体或粉尘,对生产环境和工人健康造成影响。

三、传统焊接VS锡丝激光焊接:性能对比

锡丝激光焊接是一种新型的焊接技术,通过高能激光束将锡丝熔化并精确地填充到焊接部位。与传统焊接方式相比,锡丝激光焊接具有以下显著优势:

| 对比项 | 传统焊接 | 锡丝激光焊接 |

| 热影响区 | 大,易损伤内部材料 | 小,几乎无热损伤 |

| 焊接精度 | 低,易出现虚焊、漏焊 | 高,实现微米级精度 |

| 生产效率 | 低,焊接时间长 | 高,焊接速度快 |

| 环保性 | 可能产生有害气体或粉尘 | 无污染,绿色环保 |

| 成本 | 材料浪费多,返工率高 | 材料浪费少,返工率低 |

四、激光锡丝焊接设备在电力电容器行业的使用

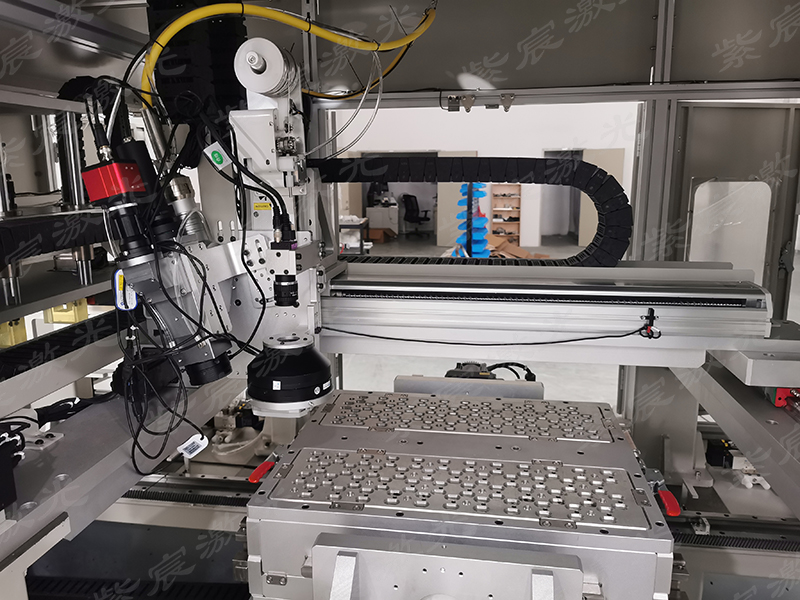

电力电容激光锡丝焊接设备是一种高精度、自动化的焊接系统集成,主要由激光焊接系统、锡丝送丝系统、运动控制系统、视觉定位系统、冷却系统及人机交互界面等组成。其自动化程度高,焊接速度快,大幅提高了生产效率,降低了生产成本。此外,激光焊接无污染、无有害气体排放,符合绿色制造趋势。目前,越来越多的电力电容生产企业开始引入这一设备,不仅提升了产品竞争力,还为行业的高质量发展提供了强有力的技术支持。

五、市场前景与行业影响

随着新能源汽车、5G基站等领域的爆发式增长,电力电容器需求激增,而激光焊接技术凭借凭借诸多优势正在重塑行业标准。有望在电力电容器及其他电子元器件的生产中得到更广泛的应用,推动整个行业向高效、绿色、智能的方向发展。在未来,随着电力系统对电容器性能要求的不断提高,锡丝激光焊接技术将继续发挥其独特优势,为电力电容器的生产提供更高效、更可靠的解决方案,助力电力行业的技术进步和可持续发展。

-

电力电容器

+关注

关注

0文章

157浏览量

12123 -

电力系统

+关注

关注

18文章

3743浏览量

55912 -

焊接

+关注

关注

38文章

3371浏览量

60775

发布评论请先 登录

相关推荐

电力电容器生产新技术:激光焊接与传统焊接的较量

电力电容器生产新技术:激光焊接与传统焊接的较量

评论