电子产品的生产中,电路板布线设计和激光焊锡技术是两个关键环节,直接影响产品的性能、可靠性和生产效率。

一、电路板布线设计

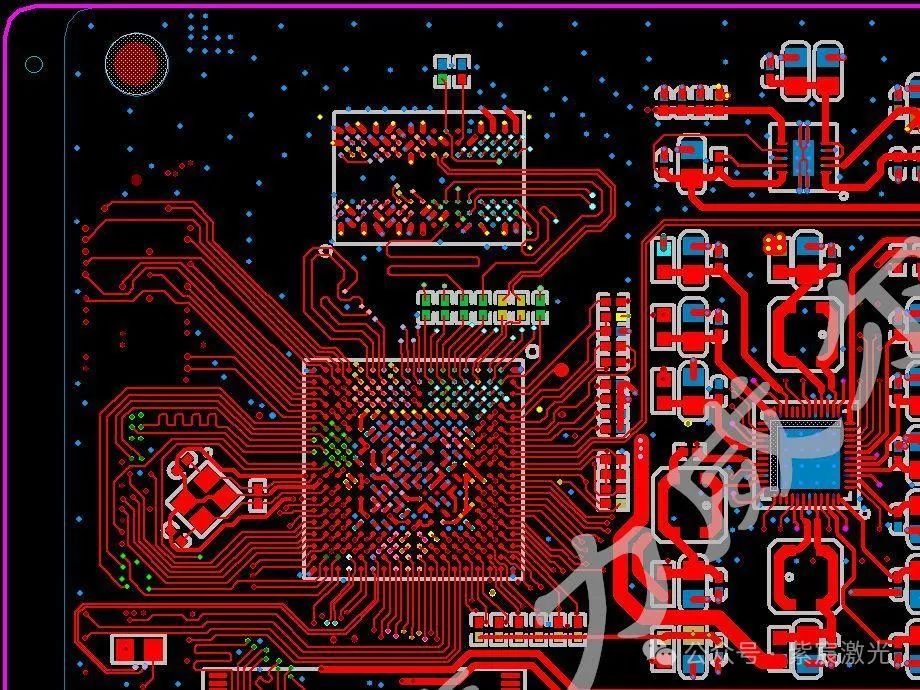

电路板布线设计是电子产品硬件开发的核心环节,直接决定了电路性能、可靠性与制造可行性。在高速数字电路和高频模拟电路中,布线设计需优先保障信号完整性,通过阻抗匹配、差分对走线和等长控制减少信号反射与串扰。例如在5G通信模块中,差分线对间距需精确控制在±0.05mm以内以抑制电磁干扰。同时,电源完整性要求构建低阻抗的供电网络,采用多层板分隔电源层与地平面,并通过去耦电容布局优化瞬态响应。

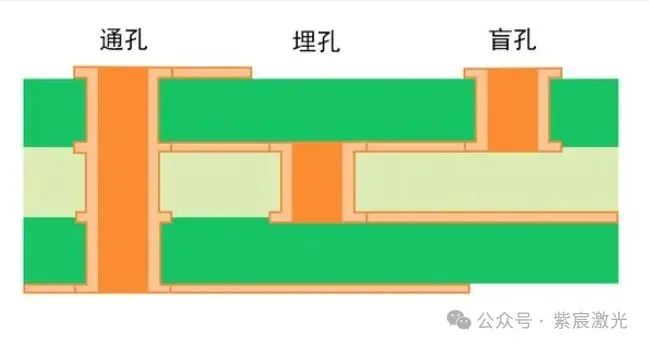

随着电子设备微型化,高密度互连(HDI)技术成为主流,盲埋孔和微孔技术(孔径≤0.1mm)的应用使得布线层数可达12层以上,线宽线距压缩至3-4mil(0.076-0.1mm),但需平衡布线密度与热管理需求,例如在AI芯片设计中,通过铜厚提升和散热过孔阵列优化热传导路径。

此外,设计需兼容制造工艺,如焊盘尺寸需匹配激光焊锡的光斑定位精度,避免因热分布不均导致虚焊。现代EDA工具(如Cadence Allegro)结合电磁仿真软件(ANSYS HFSS)可实现布线预优化,通过3D场仿真提前识别谐振点与辐射超标问题。在汽车电子领域,布线还需考虑振动与温度冲击的影响,采用弧形拐角布线降低机械应力。

二、激光焊锡技术

在电路板的制造过程中,激光焊锡技术正逐渐展现出其独特的优势。其原理是利用高能量密度的激光束聚焦在焊点上,使焊料迅速熔化并实现连接。

激光焊锡在电子设备制造中具有明显优势。它能实现高精度和高稳定性的焊接,确保焊点的质量可靠。同时,激光焊锡的局部加热特性,对周边元件的热影响较小,有助于保护电路板上的敏感元件。此外,它还具有高速度、高适应性等优点,能够满足各种复杂电路板结构和不同材料焊接的需求。

应用场景

精密焊接:适用于QFN、BGA封装及柔性电路板(FPC),焊点直径可低至0.2 mm。

选择性焊接:对混合工艺板(通孔与SMT共存)进行局部补焊,避免整体加热导致的元件损伤。

三、布线设计与激光焊锡的协同优化

01焊盘设计适配

尺寸匹配:激光焊锡要求焊盘尺寸略大于传统工艺(如增加5-10%),以补偿局部热分布差异。

布局避让:敏感元件(如MLCC)周围预留安全距离(≥0.5 mm),避免激光热冲击导致开裂。

02材料兼容性

基板选择:高频板材(如Rogers 4350B)需评估激光吸收率,避免碳化。

焊料涂层:OSP或ENIG表面处理需与激光参数匹配,防止氧化层影响润湿性。

03生产流程整合

先贴片后布线:在HDI板中,激光焊锡可用于后道工序修复,避免破坏已完成的精细走线。

在线检测联动:AOI系统实时反馈焊接质量,驱动布线设计迭代(如调整焊盘形状)。

总结

电路板布线设计与激光焊锡的深度融合,推动了电子产品向微型化、高频化、高可靠方向发展。未来随着5G/6G通信和异构集成技术的普及,两者协同优化将成为突破技术瓶颈的关键路径。工程师需在设计中前瞻性预留工艺窗口,实现“设计-制造-检测”闭环迭代。

-

电子产品

+关注

关注

6文章

1189浏览量

58863 -

电路板

+关注

关注

140文章

5037浏览量

100008 -

焊锡

+关注

关注

0文章

303浏览量

18480 -

布线设计

+关注

关注

0文章

21浏览量

10060

原文标题:电子产品生产中的电路板布线设计与激光焊锡的关系

文章出处:【微信号:Vilaser-2014,微信公众号:紫宸激光】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电子产品生产中的电路板布线设计

电子产品生产中的电路板布线设计

评论