电池热管理系统的设计,是保障电池运行安全的决定性外在因素。也是提升电池系统寿命等性能指标的关键所在。它直接关系到电池系统最终的成败,可以一票否决设计成果。从热设计过程来看,关联元素很多,如同在支点上找平衡。最终的目标,技术实施的结果,就是保证系统内所有化学电芯工作环境的“舒适性”、“均温性”。做到这一点,众多电芯的性能才能“齐头并进”,发挥出最好的作用。

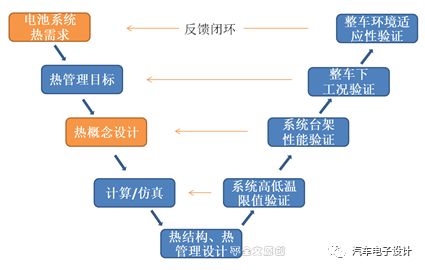

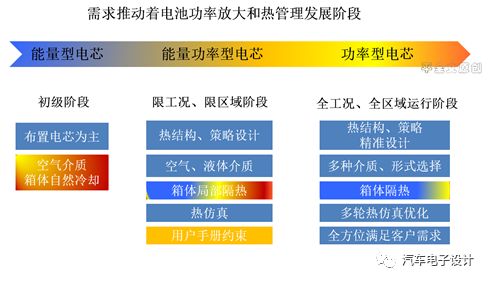

在车用动力电池系统早期的设计中,不乏以电池布置为主。打开箱体,满满当当的都是电池,热管理设计难觅踪影或被弱化,没有作为关键环节对待。近些年,这种情况发生了根本变化,客户对“缩小使用差距(和燃油车)”很迫切,从功率角度、环境适应性,对电池系统提出了更高的要求,热管理被赋予了新的使命。这就需要运用科学完整的开发流程,循序渐进,认真对待每一个小环节,让热设计满足电池系统要求。

1、基于V模型正向开发的入口:三个关键“需求”,想清楚才能做明白。

其实,所有零件的设计都是基于“需求”的设计。但是这么多年的设计走过来,发现往往出问题的还是“需求”环节。有的问题在设计之初就是模糊或模棱两可。其结果只能是事后打补丁,甚至可能推翻设计。付出很大代价。所以设计之初就要充分“想清楚”,后期的工作,才能“做明白”。

1)关键需求之一:应用“区域”说清楚,满足环境要求是第一位的。

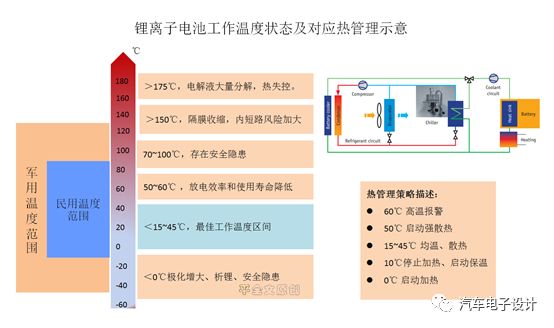

从成本角度,不太赞成“全温度”需求设计方案。电池的本征特性NCM、 NCA、 LFP锂离子化学电池温度适应性很窄,也只能通过热管理去调节其应用范围(如图示)。但是,有一个问题,适应环境越强,温度调节范围越大,技术和成本投入也就越大(在热管理的硬件、软件部分)。如何权衡这个问题?我列举几点:

措施一,设计不同版本的热管理。尽管我们在续驶里程方面,不遗余力的努力,但是大部分车辆,大部分客户,还是把新能源车定义为中短途点对点的交通工具。运行范围还是比燃油车小。例如,如果在南方地区应用的物流车辆,覆盖高寒地区需求设计,显然是不合理,不经济的。时下“用户精准定位”,的设计也是一种发展趋势。

措施二,“告之客户”:比如说,leaf 早期的版本,用户手册上有一条:“勿把车辆,置于49℃以上场所24h以上;置于-25℃以上场所7天以上”。任何产品,都是以满足大多数客户需求为目标的。当面对“少数”客户,少数“情况”的时候。需要给客户“讲清楚”。也是合情合理的办法。

措施三,从根本入手,选择电池类型。比如说LTO电池,低温适应可以提高一个数量级。在电量和能量密度要求不高的情况下,是可以尝试应用的。(这一点,不在本文讨论)

2)关键需求之二:电池系统功率边界SOP,考验热管理温度限值控制能力

整车的正向设计,功率需求是非常重要的。决定着动力性能的优劣。而电池系统的功率边界,很大程度上取决于热管理的限值控制能力。一般来讲,第一步需要整车功率需求的导入。电池系统再行分解技术指标,选择电芯,选择热管理模式等。当然,电池系统也有鞭长莫及的时候。和整车的匹配曲线,也会不吻合的。这个时候,需要优先考虑整车的安全性。

关键需求之三:系统温差设计目标,主要体现热管理的均温能力

我一直认为,这是热管理设计的精髓所在。尽管热管理高低温的控温能力,解决了电池的安全运行问题,但是,体现电池性能,寿命能力,是“系统均温”能力说了算的。Tesla <2℃的系统温差,除了说明他的热管理能力强大,更关键的是 model S 、model X 15万英里的行驶里程,大部车辆电池容量损失不到10%。这才是真理。

均温设计,更多的是从热结构、冷媒介质、控制策略入手,是比较直接的环节。其实,还有一个重要的环节容易被忽略掉,哪就是“保温”设计(结构材料、控制策略)。保温措施,是改变温度变化斜率最有效的办法。一方面让高温时热管理降温更快(降低外环境影响),一方面,让环境低温时,停驶的车辆降温慢。这给用户带来了便利,也让环境温度略低于0℃的热管理设计,变得简化和容易。

2、不可忽略关键元素之一:电芯本体传热并非想象的好,系统温点布置需标定

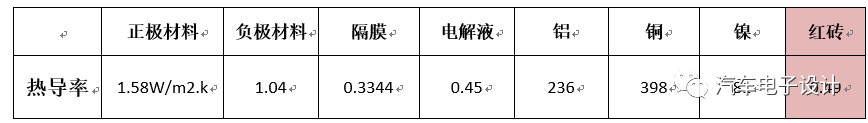

不管是圆柱电芯、方形电芯还是软包电芯,都是由多层极片叠加而成。如某品牌方形电池,45Ah,由23片正极片+24负极片+N片隔膜+若干电解液组成。我们先看看相关材料热导率(导热系数)如图:

(注:表中数据因测试方法可能会有出入,仅做参考)

从表中材料角度,电芯成分和金属材料,差距非常大。也就是说,让电池表面的温度,传热到最内层,时间长度很长。更为重要的是,均温特性,会变得非常差。从电池加工工艺角度分析,还有更多的差异影响着传热、均温:

其一:同一片极片存在温差(因涂布厚度工艺)

其二:叠片工艺不同传热途径不同(卷绕工艺沿着铂片方向导热,叠片传热是沿着叠层的垂直方向。)

其三:极耳温度不完全代表极片的中心最高温度。(极耳通过连接片与极片相连,工艺、材料是有差异性的)。

通过上面分析对比,单体电芯上温点采集布置,是不确定的。同时,单体电芯组成的模组、包体,因结构设计、布置的差异,也是完全不同的。需要通过标定完成温点的布置设计。如,Leaf电池系统有4个采集点,分布于箱体的不同位置。仅从采集数量上看,日产是很自信的。但其背后,完成了多少轮实验,这种开发的辛苦,我们不得而知。

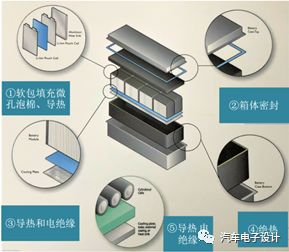

不可忽略关键元素之二导热界面材料应用选择

图中①③④⑤都与热有关系。

1)用在电芯之间的作用①:导热、隔热。听起来似乎是有些矛盾。我们

在应用中,的确也是游离在其矛盾的边缘上。在正常运行,充放电过程

中,我们是希望其导热性好的。这样,系统的均温特性可以得到保证。当发生

故障,如短路、热失控,我们又希望其绝热,让相邻电芯免受株连。

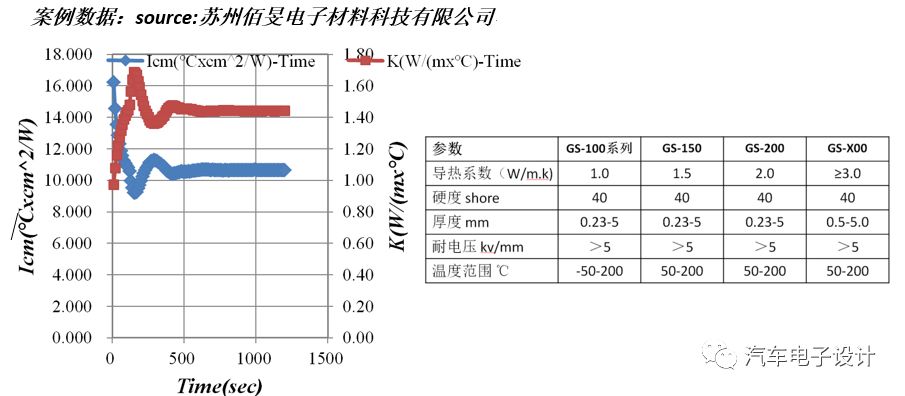

2)当用在电池和导热板之间的时候③,我们不仅仅要求其导热性好,还需要导热均匀,绝缘性好。这也是一对矛盾。从材料角度,导热性和材料绝缘因添加成分取舍,其性能天平会有倾斜。下面界面材料数据,可以看出材料的一些部分选择特性。仅供参考。

除了上述关联热性能、电性能的选择外,还有结构上的一个选择。电芯在充放电过程中,会有一定的膨胀,这时,需要结构方面吸收这个变量。界面材料,自然也担起“缓冲”的作用。总之,辅件虽小,作用很大。需要很好的“选择设计”。另外,还有一个“选择”,就是品牌的选择。目前市场上,品质良莠不齐,一些不好的产品,用超低的价格引诱。切莫因小失大。我是见证过因小小的一片导热垫全部返工的案例。选择产品厂商,关注其实验能力,用真实数据说话。

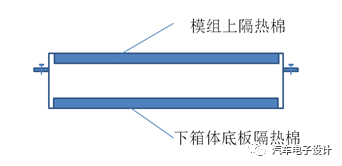

不可忽略关键元素之三系统箱体的局部隔热

对于水冷系统设计,我们在局部还是做了一定的隔热设计。下底板的隔热主要作用是阻止来自地面的高温辐射传热。上面的隔热棉主要是阻断电池系统对车身或乘舱的传热。从安全角度,隔热作用也是很大的,一旦发生电池系统故障燃烧,能起到对乘员舱缓解和保护作用。目前,箱体还做不到完全隔热设计,原因很多。但是,对电池系统热的精准设计方向是正确的。隔热设计也会被要求的。

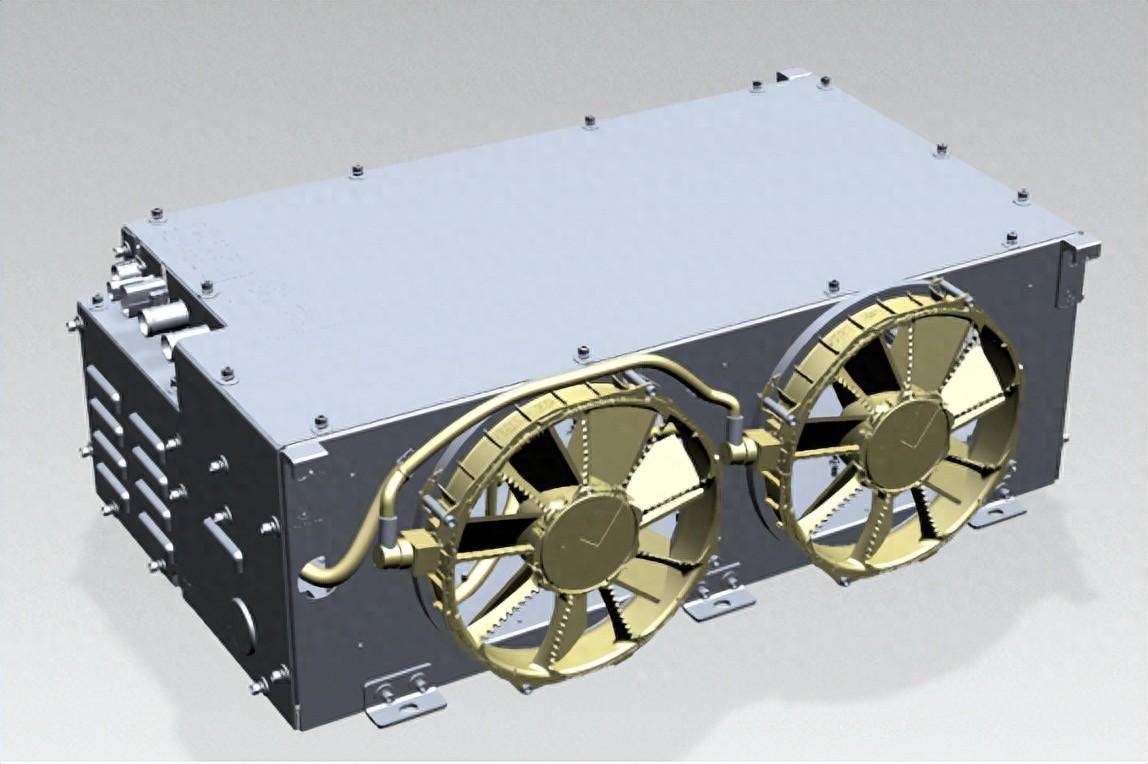

不可忽略关键元素之四:自然冷却的电池系统,也需要热管理设计元素

很多时候,我们认为自然冷却是依靠箱体冷却,没有主动的设计元素。看来,这种观点,是需要修正一下的。

1)电池系统外箱体气流的导流通道

这一点,我和很多经验丰富的结构工程师做过讨论。他们很认可这一点。当电池充放电倍率在1-2C,使用环境温度也满足需求。使用自然冷却是合理的。这种冷却,箱体自然变成了一个“散热片”。车辆移动时,箱体外形对气流的导流是需要设计的;电池箱体与车身结合的间隙也是有要求的。

2)电池布置的容积率

这一点大家可以理解的。当采用自然冷却的时候,电芯之间间距是加大的。从自然对流的角度,电芯间隙5~10mm才能形成有效通道。同时,模组之间,模组和箱体之间,保留了很大的对流通道。我做过一个分析,空隙容积率在40~50%,自然冷却是最有效的。

小结

本文阐述的是工作中的一点体会。在热设计过程中,其实还有两个至关重要的因素:一个是“理解化学电池”。很多做热设计、热仿真的工程师,都是从其它领域转型过来的。这种跨专业的“理解”是需要学习的。只有根植于你的思想理念中,你才能体会到,热系统设计,不仅仅是控制高温或低温哪么简单,这只是你设计的一小步,而把系统做的“均温”才是你的本事。另一个关键“是电池的热模型”,这个概念提出很多年了。大家也在默默的做。我的理解,做的还远远不够,数据还不够丰满。本文没有描述,放在后期留做专题讨论。

以上介绍,仅仅指出了正向热设计需要的“循序渐进”;需要把很多的元素溶入其中,从“清晰的需求”入手,把热设计做清楚。同时,把“关键“元素设计做充分、做完整。通过不断努力,相信一定能设计出一流的产品。

-

动力电池

+关注

关注

113文章

4537浏览量

77690 -

热管理

+关注

关注

11文章

443浏览量

21794

原文标题:动力电池热管理设计:循序渐进和不可忽略的关键元素

文章出处:【微信号:QCDZSJ,微信公众号:汽车电子设计】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电池热管理系统的设计,是保障电池运行安全的决定性外在因素

电池热管理系统的设计,是保障电池运行安全的决定性外在因素

评论