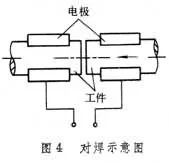

电阻焊,是指利用电流通过焊件及接触处产生的电阻热作为热源将想件局部加热,同时加压进行焊接的方法。焊接时,不需要填充金属,生产率高,焊件变形小,容易实现自动化。

电阻焊利用电流流经工件接触面及邻近区域产生的电阻热效应将其加热到熔化或塑性状态,使之形成金属结合的一种方法。电阻焊方法主要有四种,即点焊、缝焊、凸焊、对焊。

1.简介

电阻焊是以电阻热为能源的一类焊接方法,包括以熔渣电阻热为能源的电渣焊和以固体电阻热为能源的电阻焊。

电阻焊一般是使工件处在一定电极压力作用下并利用电流通过工件时所产生的电阻热将两工件之间的接触表面熔化而实现连接的焊接方法。通常使用较大的电流。为了防止在接触面上发生电弧并且为了锻压焊缝金属,焊接过 程中始终要施加压力。进行这一类电阻焊时,被焊工件的表面善对于获得稳定的焊接质量是头等重要的。因此,焊前必须将电极与工件以及工件与工件间的接触表面进行清理。

2.原理

焊接热的产生及影响产热的因素点焊时产生的热量由下式决定:

电阻焊基本原理

Q =I2Rt

式中Q——产生的热量(J)

I2——焊接电流(A)的平方

R——电极间电阻(Ω)

t——焊接时间(s)

电阻R及影响R的因素,上式中的电极间电阻包括工件本身电阻R、两工件间接触电阻R、电极与工作间接触电阻R。

当工件和电极已定时,工件的电阻取决于它的电阻率。因此,电阻率是被焊材料的重要性能。电阻率高的金属其导热性差(如不锈钢),电阻率低的金属其导热性好(如铝合金)。因此,点焊不锈钢时产热易而散热难,点焊铝合金时产热难而散热易。点焊时,前者可以用较小电流(几千安培),后者就必须用很大电流(几万安培)。

3、工作方式

控制器可以有两种工作方式:普通点焊和缝焊

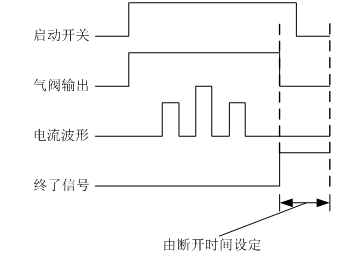

1) 单点点焊:起动信号开始后即开始焊接过程,焊接结束后发出焊接完成信号。

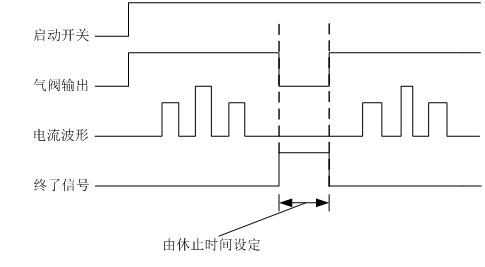

2) 连续点焊:连续点焊过程中,如果起动开关一直保持有效,那么电磁阀输出在保持时间过后会断开,焊钳张开,然后休止时间有效。休止时间过后电磁阀会再次闭合,重新开始下一个焊接过程。

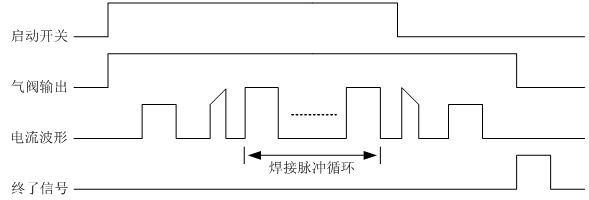

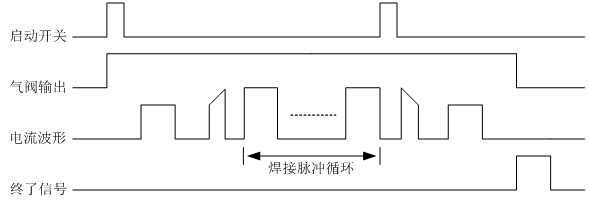

3) 缝焊方式:此方式分为常规和两脚两种方式。

a) 常规方式:即起动后,第二脉冲的循环输出形成了缝焊过程,随着缝焊轮的转动,电流一直输出,直到起动信号断开,那么焊接过程即结束。

b) 两脚方式:即第一次起动后,第二脉冲循环输出,形成缝焊过程,第二次起动后焊接循环结束。

4、规范选择方式

两种方式:端子选择规范和面板选择规范。

1) 端子选择:主板端子/面板端口短接时为端子选择,由外部PLC控制规范数,遵循8421码原则。

2) 面板选择:主板端子/面板端口断开时为面板选择,由面板旋钮控制规范数。

5、脉冲电平方式

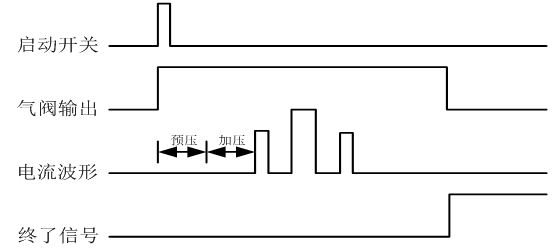

1) 脉冲方式:启动信号立即有效,即踩下脚踏流程就开始执行。

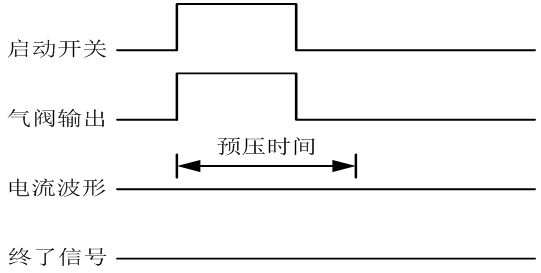

2) 电平方式:启动信号延迟有效,即踩下脚踏过预压流程才开始执行,未过预压松开脚踏流程停止。

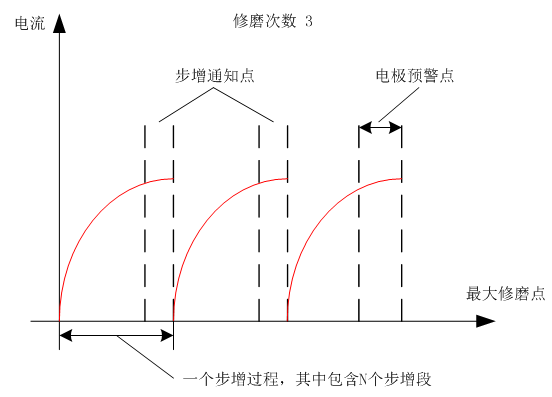

6、电流递增功能、电极修磨

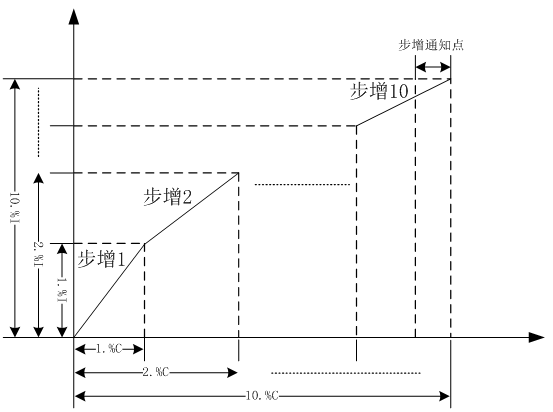

为了补偿电极磨损造成的焊接电流密度降低现象,控制器提供了电流递增功能。用户可以根据实际情况设定最多10个步增段。在电流递增功能中涉及到了以下几个参数:电流增量、修磨点间隔、步增段电流增量、步增段焊点数、步增通知点。

1) 电流增量:电流递增过程中相对于电流的设定值的总的电流增量。取值范围0-999.9%。

2) 修磨点间隔:电流递增过程中总的焊点数。取值范围1-9999。

3) 步增段电流增量:每一个步增段中电流相对于总的电流增量(电流增量)的百分比。如,步增段1的电流递增量为 1.%I ,步增段1的终止电流值为 (1+电流增量*1.%I)*焊接电流设定值。

4) 步增段焊点数:每个步增段中包含的焊点数占总的递增过程的焊点数的百分比,如1.%C,为步增段1的焊点数占总的焊点数的百分比。所以步增段1内的焊点数=修磨点间隔*1.%C。

5) 步增通知点:在步增过程接近结束时的前第N个点通知用户步增过程即将结束。

6) 电极预警点:在最后一次修磨过程即将结束的时候,在结束前的第 N 个点提出预先警告,即电极预警点,其取值范围为0-9999。

7) 修磨次数:用户可以根据实际情况设定电极的总修磨次数。

4.产品展示

鉴鹰人自己的焊机,需要了解的朋友,可以后台留言。

国外客户跟我司工作人员交流产品参数。

公司产品流水线

工程师在调试设备

-

单片机

+关注

关注

6043文章

44617浏览量

638037 -

电阻焊

+关注

关注

2文章

76浏览量

10787

原文标题:单片机技术在电阻焊中的应用【产品应用】

文章出处:【微信号:wujianying_danpianji,微信公众号:单片机精讲吴鉴鹰】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

EMC技术在单片机系统中的应用

ISP技术在Netlab单片机实验系统中的应用

SOC与单片机应用技术的发展

单片机定时计数器T2在电阻焊上的应用

单片机在木材干燥中的应用

时分多线程技术在单片机中的应用

单片机上拉电阻的作用是什么_单片机上拉电阻原理图

单片机上拉电阻和下拉电阻有何区别?

OBG在单片机中的解释

单片机技术在电阻焊中的应用

单片机技术在电阻焊中的应用

评论