作者:祁鹏飞微信:qipengfei-yp

前段时间看了《2017 Chevrolet Bolt EV Battery Disassembly》视频,现在将拆解资料进行总结,和大家分享一下,希望大家能解析出更多信息。

一、系统总体说明

电池系统成组方式为3P96S,共288颗电芯,由8个3P10S模组和2个3P8S模组构成,其中3P10S模组电量为5.94kWh,3P8S模组电量为4.74kWh,系统总电量为57kWh。

电池系统外观

电池包标签

3P8S模组标签

3P10S模组标签

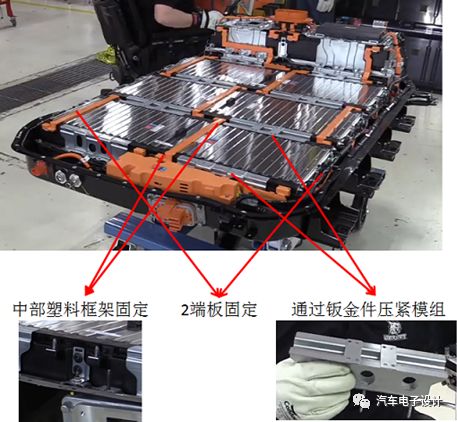

实际装配时,1个3P10S模组和1个3P8S模组组成一个大模组,2个3P10S模组组成一个大模组,电池包内布置5个大模组。如果仅考虑模组结构,本来可以设计成3P20S和3P18S。将大模组分成两个小模组,将模组中部的塑料框架通过钣金件和下箱体横梁连接,配合模组端板和箱体的连接,实现模组的固定。另外,模组一分为二可以方便箱体内高压铜排串联,将MSD布置在高压回路中段。

电池包内布置

高压铜排串联方式

二、箱体结构

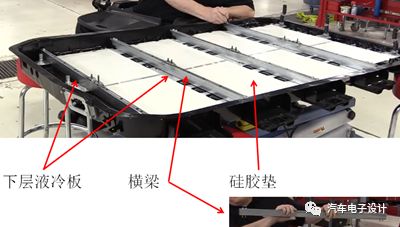

下箱体采用钣金冲压结构,箱体内设置4根活装横梁,横梁设置成活装主要是为了将下层4个模组的液冷板做成一个整体,减少液冷系统管路和接头,降低漏液风险和成本。

下箱体结构-1(含隔热垫、液冷板、硅胶垫、横梁)

下箱体结构-2

下图可见箱体壁厚很薄,下箱体减重效果明显。

下箱体局部

上箱盖条形码显示上箱盖采用复合材料>UP-GF45<。拆上箱盖时可见,箱盖和箱体的固定螺钉直接压在上箱盖上,并没有用金属压条隔离螺钉和箱盖,说明上箱盖该位置结构和材料可以承受螺钉压力。

上箱盖条形码

三、支撑固定结构

下层模组2个端板固定在箱体上;模组中部的塑料框架通过钣金件固定在下箱体横梁上;另外通过钣金件压紧模组,钣金件固定在下箱体横梁上。

下层模组固定结构

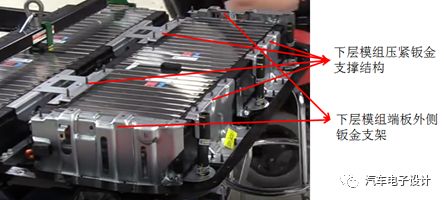

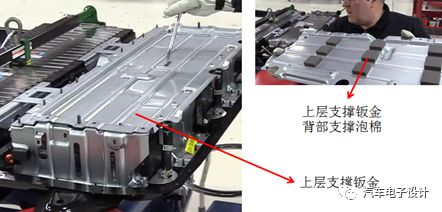

双层模组位置,下层模组端板外侧设置钣金支架,下层模组压紧钣金上也设置支撑结构,将上层支撑钣金(用于支撑液冷系统)固定后,再将上层隔热垫、液冷板、硅胶垫和模组依次固定。最后,将上层模组中部塑料框架通过钣金固定,并用钣金压紧上层模组。

上层模组支撑结构-1

上层模组支撑结构-2

上层模组支撑结构-3

由下图可见,上层模组相对于下层模组位置后置,这样布置可以方便上层模组支撑结构的布置,另外上层模组右下方位置空间可以用于上下层液冷板连接管路的布置,空间并不浪费。

上下层模组布置

四、液冷系统

液冷系统进出口区分公母端,左侧为进水口,右侧为出水口。

进出水口结构

下层4个大模组共用1块液冷板,上层模组采用1块液冷板。进水口接头连接1个三通尼龙管,三通管另外两个接口通过快插接头和下层液冷板进水口连接。出水口接头连接1根尼龙管,尼龙管另一端连接下层液冷板出水口。上下层液冷板通过三根橡胶软管和卡箍相连。

整套液冷系统零件清单如下:

1)进水口接头(含三通尼龙管+2个快插接头)

2)出水口接头(含尼龙管+1个快插接头)

3)3根橡胶软管(含6个卡箍)

4)1块下层液冷板,1块上层液冷板

5)8块3P10S导热硅胶垫,2块3P8S导热硅胶垫

6)5块隔热垫

由上述清单可见,液冷系统接头很少,这样减少了漏液风险和成本;另外两个尼龙管都是硬管而没有用波纹管。这说明箱体、液冷板和模组等零件的制造精度和装配精度控制的比较好。

液冷系统冷却液流向

进水口三通管

出水口尼龙管

上下液冷板连接的橡胶管和卡箍

隔热垫

关于液冷系统,有几个问题想和大家交流一下:

1)下层液冷板外形尺寸很大,国内哪些液冷板制造商能够加工类似尺寸的液冷板?

2)液冷板流道比较宽,如何解决液冷板打压时变形鼓胀问题?

3)隔热垫材料是什么?

4)液冷系统没有采用弹性支撑,如何保证液冷板在振动环境不损坏?

上下层液冷板

五、模组结构

BOLT模组采用塑料框架和长螺杆成组结构。

模组外形

模组BUSBAR采用超声波焊接工艺,BUSBAR铜排通过热铆方式固定,BUSBAR铜排除输出排镀镍外,其他为裸铜排。电压采集通过铜排伸出结构和PCB板锡焊实现。这几种方式也是LG常用方案。

这次就总结这么多信息,后续有更多资料再和大家交流。

-

电池技术

+关注

关注

12文章

904浏览量

49259 -

汽车电子

+关注

关注

3026文章

7926浏览量

166856 -

电源管理

+关注

关注

115文章

6174浏览量

144410

原文标题:Bolt电池系统再解读

文章出处:【微信号:QCDZSJ,微信公众号:汽车电子设计】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电池系统成组方式及Bolt系统

电池系统成组方式及Bolt系统

评论