本文对锂离子电池中硅碳负极材料的纳米结构、掺杂改性以及三元复合材料的电化学性能及相关机理进行了总结,目的是研究不同改性方法对硅碳负极材料的电化学性能的影响,以找到较为优异的硅碳负极改性方法.经过对比我们发现,在已被研究的各种硅碳负极材料中,通过采用纳米结构、杂原子掺杂以及三元复合的方法均可显著提升硅碳负极材料的电化学性能.最后对硅碳负极材料发展现状进行了简要分析,并对其研究前景进行了展望.

随着能源技术的更新换代,在电子、可再生能源系统和电动汽车等各个领域,满足日益增长的能源需求越来越迫切.锂离子电池因其具有较高的容量和稳定的循环寿命,被认为是满足便携式电子器件、电动及混合动力汽车日益增加的能源需求的新型电源[1-4].在不同负极材料中,硅的理论比容量(最高可达4 200 mA·h g-1)是传统碳负极理论比容量(约372 mA·h g-1)的10倍,这吸引了极大的关注,且硅较低的脱嵌锂电位(<0.5 V vs. Li/Li+)使得锂离子电池能获得更高的功率[5].但是,由于硅负极材料较低的导电性和严重的体积膨胀(>300%),硅颗粒发生开裂和粉碎,因为活性材料的损耗和不良的电接触导致了缓慢的动力学性能和短暂的循环寿命,故硅负极材料在锂电池中的应用并不可观[6].纳米管、纳米线、纳米棒、纳米片、多孔、中空或带防护涂层的封装硅颗粒等硅纳米结构通常应用于硅基负极材料的改善结构和电学性能结构[7-8].另外,制备这些纳米结构的方法(如气-液-固法,磁控溅射和化学气相沉积)都有技术复杂和步骤多等缺点[9-10].石墨和多孔碳因在锂化过程中体积变化相对较小(如石墨的体积膨胀率仅为10.6%)且具有良好的循环稳定性和电导率而成为极具潜力的负极材料.与硅材料相比,碳材料具有与其相似的性质,且它们可以紧密结合,所以碳材料自然地被选为用于分散硅颗粒的衬底材料(即分散载体)[11-12].通过硅碳复合,锂离子电池可获得更高的比容量、更好的导电性与循环稳定性 [13].

本文主要研究了各种锂离子电池硅碳复合负极材料的合成、结构和电化学性能,综述了硅碳负极材料的研究现状.

1 硅碳负极材料的合成

1.1气相沉积法

气相沉积法包括化学气相沉积法(CVD)和物理气相沉积法(PVD).CVD是一种用于生产高质量、高性能的固体材料的化学过程,这个方法通常应用于半导体领域的薄膜制造.PVD是一种真空沉积法,可以用来制作薄膜和涂层.PVD是材料从凝聚态转变为气态,然后再转变为凝聚态薄膜的一个过程.最常见的PVD过程是溅射和蒸发.PVD常用于制造具有机械、光学、化学或电学性能的薄膜 [14].

1.2高温固相合成

高温固相合成是一种在高温(1 000~1 500 ℃ )下,通过固体界面之间的接触、反应、成核和晶体生长反应生成大量的复合氧化物的方法.高温固相合成应是制备硅碳复合材料一种常用方法,为了防止惰性相硅碳的生成,反应温度通常控制在1200 ℃ [15].在反应过程中,温升速率、反应前驱物的选择和反应温度的高低将直接影响材料的结构和性能.高温固相合成技术因工艺简单,工艺参数易于控制,重现性好而被广泛应用.

1.3机械合金化

与高温固相合成法相反,机械合金化法制备的材料通常具有更小的粒度,更大的比表面积和更均匀的组织[16].机械合金化是一种固态粉末加工技术,涉及重复冷焊、压裂和在高能球磨机中重新焊接混合粉末粒子,从而获得均匀材料的方法,已被证明能够从混合元素或预合金粉末中合成各种平衡和非平衡合金相[17].

1.4静电纺丝

静电纺丝是一种利用静电来喷射聚合物溶液或聚合物的带电细丝的纤维生产方法,其直径一般为几百纳米.静电纺丝技术融合了电喷涂和传统的溶液干法纺丝纤维的优点[18].该过程不需要使用化学凝固或高温来从溶液中产生纺丝,这使得该工艺特别适用于大而复杂的微粒生产纤维 [19-20].静电纺丝技术是可利用各种材料制备纳米纤维的一种低成本、工艺简单的通用方法,改进工艺后的同轴静电纺丝技术可制备纳米管和核壳结构纳米纤维[21].

2 硅碳负极材料

碳纳米材料因其独特的性能而有着许多技术应用,包括轻量化构造、电子、能源、环保、医药等领域[22-23].纳米材料的物理和化学性能不同于普通材料甚至更优于普通材料,这些优异的性能通常由材料组织的微结构决定[24-25].碳材料因其良好的机械特性,高导电性和化学稳定性,在无黏结剂电极和轻质电极研究领域备受关注.近年来,纳米线、纳米纤维、纳米管、纳米球等硅碳纳米结构经常被应用于锂离子电池中.

2.1硅碳纳米线

纳米线是纳米级应用的一种,产业化的纳米线直径分布在50~100 nm[26].图1为碳硅核壳纳米线的SEM形貌. 将非晶硅包覆在碳纳米线上制备的碳硅核壳纳米线材料[27]作为高功率和长寿命锂电池负极的容量可达2 000 mA·h g-1且具有良好的循环寿命.

图1 碳硅核壳纳米线的SEM形貌[27]

Fig.1 SEM image of C-Si NWs after 5 cycles [27]

该材料初始库伦效率为90%,随后周期的库伦效率仍高达98%~99.6%.研究发现,均匀和完整的碳涂层可以缓解硅纳米线完全锂化产生的膨胀. 催化生长的碳纳米纤维(CNFs)的应用已经有十几年.碳纳米纤维已经产业化,且具有良好的机械强度,高的导热性和导电性[28,29].混合纳米结构Si/CNFs负极在比容量和循环寿命方面表现出优越的性能.碳纳米纤维不仅提供了良好的应变/应力松弛层,而且还提供了电子的传输途径[30-31].

2.2 硅碳纳米纤维

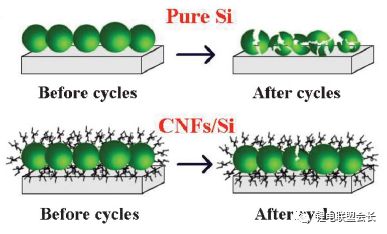

Shu等[32]利用CVD法研制了空心CNFs/Si复合材料,所得的负极材料具有优异的倍率特性.在0.6 C下,CNFs/Si电极的初始放/充电容量分别为1 197.8和941.4 mA·h g-1,循环20周期后的可逆充电容量为733.9 mA·h g-1,其容量保持率高达77.9%.CNFs/Si负极材料表现出优异的电化学性能,其不仅提供硅颗粒之间的导电桥和集电器,也作为一个抑制硅颗粒体积膨胀的缓冲区.

图2 纯硅与CNFs/Si循环前后电极结构比较[32].

Fig.2 Comparison of pure Si and CNFs/Si electrodes before and after cycling[32].

2.3硅碳纳米管

近年,许多研究热点都集中在基于碳纳米管的锂电池负极材料的制备上[33].以往关于含碳纳米管的硅负极材料的研究主要集中在通过简单的机械混合、碳纳米管在硅材料上的生长、碳纳米管表面硅原子的植入或者在碳纳米管薄膜上沉积硅以形成Si/CNT薄膜等来使硅与碳纳米管外表面产生电子连接.但是,由于硅颗粒的不均匀分布,碳纳米管的约束效应并不令人满意,使硅在纳米空间内并没有收到碳纳米管网络的足够约束[34].Zhao等[35]采用CVD法原位合成了一种硅/非晶碳纳米管核壳复合负极材料(Si/ACNT).在100 mA g-1下,该电极容量可达1496 mA·h g-1,在300个循环周期后仍有80%容量保持率,具有良好的循环稳定性.

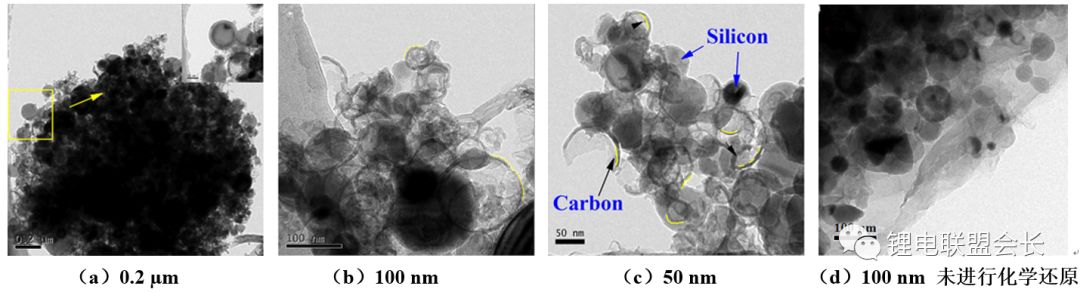

图 3 不同尺寸的Si/ACNT复合材料的TEM图[35]

Fig.3 TEM images of different microstructure size of the Si/ACNT composite [35]

2.4 硅碳纳米球

碳纳米球由石墨结构中分布不连续的玻璃态石墨层组成[36].由于碳纳米球具有高比表面积,良好的化学稳定性和热稳定性等特性,其可以用于制备高强度高密度的碳/碳复合材料、高效液相色谱柱、高比表面积活性炭材料、锂电池负极材料以及一系列高性能碳材料.碳微球具有很强的吸附能力,可以重复利用[37-38].

图4 化学还原后及未进行化学还原的不同尺寸下的Si/C复合材料的TEM图[39]

Fig.4 TEM images of different microstructure size of Si/carbon nanospheres composite [39]

Zhou等[39]用简单的化学方法制备了硅/碳纳米球.通过热处理,硅颗粒被非晶碳包覆,从而抑制了原始硅的集聚,缓解了硅在循环过程中巨大的体积膨胀.在200 mA g-1下,该材料的初始可逆容量为888.6 mA·h g-1.在50次循环后,电极的充电容量仍有610.7 mA·h g-1.在锂化过程中,硅碳微球能有效地缓冲硅纳米颗粒的体积膨胀/收缩,具有优异的电化学性能和循环稳定性.

3 掺杂型硅碳负极材料

在掺杂型硅碳负极材料中,硅和碳紧密地结合形成了一个稳定均匀的系统.在充放电过程中,硅原子作为电化学反应的活性中心,碳原子作为锂化的载体.另外,碳载体还可作为电子传输通道和支撑结构.

3.1氮掺杂型硅/碳负极材料

由于氮掺杂所造成的缺陷,氮掺杂的碳具有较高的导电性和电化学活性,并有助于界面中锂离子的传输[40].氮掺杂层可以防止电极材料与电解液的直接接触且可提高复合材料和锂离子在电极和电解液界面上传输速率[41].氮掺杂的碳涂层在促进和保持稳定的SEI层中提供了一个有效的电子传输途径,促进了脱嵌锂反应 [42].此外,研究发现掺杂氮的碳涂层比原始碳涂层有着更高的导电性和锂离子迁移率[43-44].

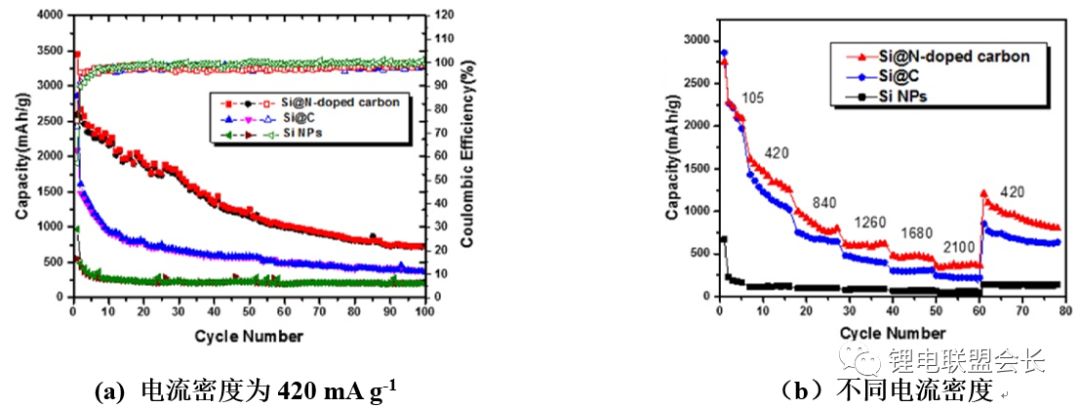

Shen等[45]将用离子液体辅助制备的硅@氮掺杂碳(Si@NC)纳米颗粒与硅@碳(Si@C)纳米颗粒进行比较.在420 mA g-1下,经过100次循环后,所制备的Si@NC复合材料表现出较高的可逆容量,约为725 mA·h g-1,是同种方法制备的Si@C材料的两倍(360 mA·h g-1).该材料改进的电化学性能得益于纳米复合材料稳定的核壳结构,更重要的是氮元素掺杂到碳壳中.包覆的氮掺杂碳层不仅改善了材料的导电性,且缓解了锂化过程体积膨胀产生的应力.

图5 不同电流密度下,Si@N-C、Si@C和Si纳米颗粒的循环性能 [45].

Fig.5 Cycling performance and rate capability of Si@N-doped carbon, Si@C and Si nanoparticles at different current density [45]

3.2硅/碳/石墨负极材料

硅负极材料最大的缺陷是当硅最大锂化时,其体积膨胀率高达300%[46].减少硅体积膨胀效应,并充分利用硅超高可逆容量的一种方法是将石墨与其结合[47].石墨因其良好稳定性、低成本、低工作电压等优点成为了新型复合负极材料的理想选择[48].石墨、碳和硅复合材料可提供可观的可逆容量,并可有效减少负极材料的体积膨胀[49].

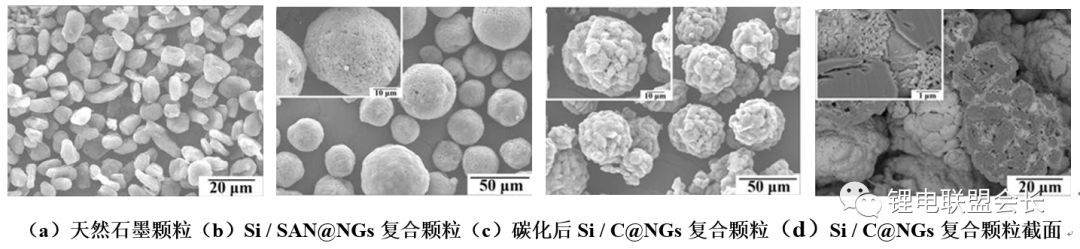

Wang等[50]通过喷雾干燥自组装法将热解碳和天然石墨(NG)包覆在亚微米硅片上成功制备了Si/C@NGs复合材料.该材料的初始昆仑效率高达82.8%,在0.1 A g-1下循环100个周期后仍有1524.0 mAh g-1的容量保留,这种层级结构的材料与纯硅相比有着多层碳涂层和空隙,有效地缓解了硅充放电过程中的体积膨胀.

图6 天然石墨颗粒、Si / SAN@NGs、碳化后Si / C@NGs和Si / C@NGs复合截面的SEM图 [50].

Fig.6 SEM images of NG particles, Si/SAN@NGs composite, Si/C@NGs composite after carbonization and cross profile of Si/C@NGs composite, respectively[50].

3.3硅/碳/石墨烯负极材料

近年来,石墨烯由于具有高导电性、高强度、高化学稳定性、超高的比表面积和开放的多孔结构等特性,具有对锂电池电极材料体积变化的灵活约束作用,被认为是最有前景的碳材料[51].由于大比表面积、高导电性和良好的放电能力,石墨烯可以提高硅基复合电极的电化学性能,改善了大电流密度下的循环稳定性,是一种极具吸引力的碳材料.

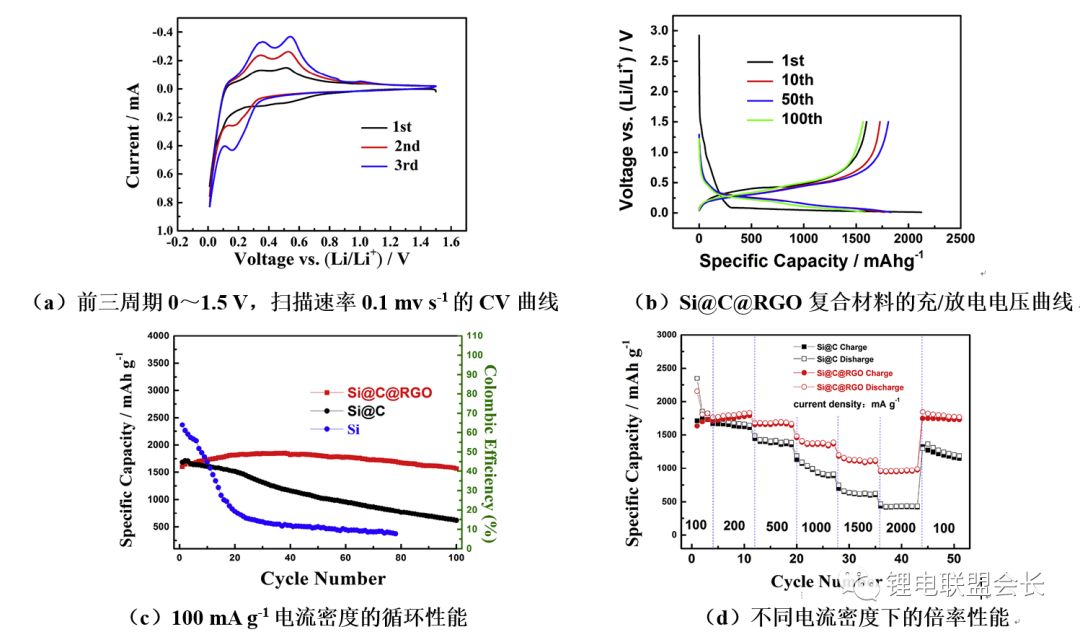

Pan等]采用工业通用的喷雾干燥法和随后的煅烧工艺制备了硅@碳@石墨烯球形微结构复合材料(Si@C@RGO).碳壳和柔性石墨烯的结合可有效提高复合材料的电导率,并可适应硅在循环过程中巨大的体积变化.在100 mA g-1的低电流密度下,该种材料的初始可逆性为1 599 mA·h g-1,当在200 mA g-1下循环多次后的容量保持率高达94.9%.此外,即使在2 000 mA g-1的高电流密度下,Si@C@RGO负极也仍有951 mA·h g-1的高可逆比容量.研究证明,石墨烯是一种防止硅在脱嵌锂过程中结构变化的有效缓冲元素,且可极大地提高锂电池的可逆容量、循环稳定性和倍率特性[55].

图7 Si@C和Si@C@RGO复合材料电化学性能比较 [54]

Fig.7 Comparision of the electrochemical performance of Si@C and Si@C@RGO composite [54]

4 展 望

一般来说,对硅碳负极材料的研究主要是针对更高能量密度、更大充放电性能、更高循环稳定性和更高安全性锂离子电池方面的发展.表面涂覆改性是电极材料制备的基本工艺,可提高材料加工性能,提高电解质的相容性,降低不可逆容量,提高初始库仑效率.对材料的比例和循环性能的改进研究主要集中在用掺杂、改性或喷雾干燥等方法对材料进行纳米化,提高电子和离子的传输速率以改善材料的导电性和稳定性.具有良好的机械弹性、高电导率和化学稳定性的碳材料在锂离子电池硅碳负极材料的发展中具有巨大的潜力.此外,对于锂离子电池硅碳负极材料脱嵌锂机理的研究,以及与硅碳材料更相容的粘结剂和电解液的探索,也是未来50年的研究热点.

-

锂离子电池

+关注

关注

85文章

3260浏览量

77999 -

负极材料

+关注

关注

12文章

177浏览量

14323

原文标题:锂离子电池硅碳负极材料的制备与应用

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

硅碳负极材料发展现状分析并对其研究前景进行了展望

硅碳负极材料发展现状分析并对其研究前景进行了展望

评论