01

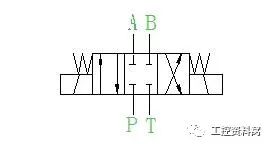

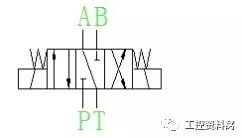

O型符号为:

其中P表示进油口,T表示回油口,A、B表示工作油口。

结构特点:

在中位时,各油口全封闭,油不流通。

机能特点:

1、工作装置的进、回油口都封闭,工作机构可以固定在任何位置静止不动,即使有外力作用也不能使工作机构移动或转动,因而不能用于带手摇的机构。

2、从停止到启动比较平稳,因为工作机构回油腔中充满油液,可以起缓冲作用,当压力油推动工作机构开始运动时,因油阻力的影响而使其速度不会太快,制动时运动惯性引起液压冲击较大。

3、油泵不能卸载。

4、换向位置精度高。

02

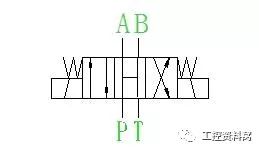

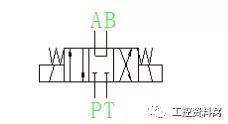

H型符号为

结构特点:

在中位时,各油口全开,系统没有油压。

机能特点:

1、进油口P、回油口T与工作油口A、B全部连通,使工作机构成浮动状态,可在外力作用下运动,能用于带手摇的机构。

2、液压泵可以卸荷。

3、从停止到启动有冲击。因为工作机构停止时回油腔的油液已流回油箱,没有油液起缓冲作用。制动时油口互通,故制动较O型平稳。

4、对于单杆双作用油缸,由于活塞两边有效作用面积不等,因而用这种机能的滑阀不能完全保证活塞处于停止状态。

03

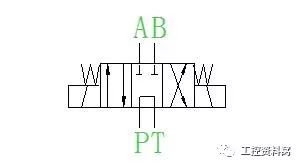

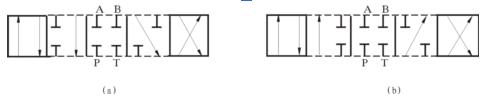

M型符号为

结构特点:

在中位时,工作油口A、B关闭,进油口P、回油口T直接相连。

机能特点:

1、由于工作油口A、B封闭,工作机构可以保持静止。

2、液压泵可以卸荷。

3、不能用于带手摇装置的机构。

4、从停止到启动比较平稳。

5、制动时运动惯性引起液压冲击较大。

6、可用于油泵卸荷而液压缸锁紧的液压回路中。

04

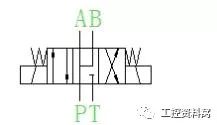

Y型符号为

结构特点:

在中位时,进油口P关闭,工作油口A、B与回油口T相通。

机能特点:

1、因为工作油口A、B与回油口T相通,工作机构处于浮动状态,可随外力的作用而运动,能用于带手摇的机构。

2、从停止到启动有些冲击,从静止到启动时的冲击、制动性能0型与H型之间。

3、油泵不能卸荷。

05

P型符号为

结构特点:

在中位时,回油口T关闭,进油口P与工作油口A、B相通。

机能特点:

1、对于直径相等的双杆双作用油缸,活塞两端所受的液压力彼此平衡,工作机构可以停止不动。也可以用于带手摇装置的机构。但是对于单杆或直径不等的双杆双作用油缸,工作机构不能处于静止状态而组成差动回路。

2、从停止到启动比较平稳,制动时缸两腔均通压力油故制动平稳。

3、油泵不能卸荷。

4、换向位置变动比H型的小,应用广泛。

06

N型符号为

结构特点:

在中位时,进油口P和工作油口B关闭,工作油口A和回油口T相通。

机能特点:

1、油泵不能卸荷。

2、在外力作用下能单方向移动。

07

U型符号为

结构特点:

A、B工作油口接通,进油口P、回油口T封闭。

机能特点:

1、由于工作油口A、B连通,工作装置处于浮动状态,可在外力作用下运动,可用于带手摇装置的机构。

2、从停止到启动比较平稳。

3、制动时也比较平稳。

4、油泵不能卸荷。

08

K型符号为

结构特点:

在中位时,进油口P与工作油口A与回油口T连通,而另一工作油口B封闭。

机能特点:

1、油泵可以卸荷。

2、两个方向换向时性能不同。

09

J型符号为

结构特点:

进油口P和工作油口A封闭,另一工作油口B与回油口T相连。

机能特点:

1、油泵不能卸荷。

2、两个方向换向时性能不同。

10

C型符号为

结构特点:

进油口P与工作油口A连通,而另一工作油口B与回油口T连通。

机能特点:

油泵不能卸荷;从停止到启动比较平稳,制动时有较大冲击。

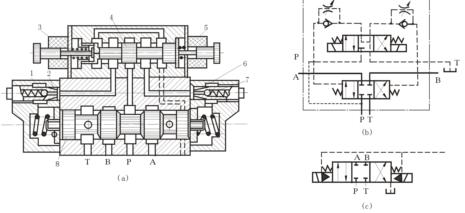

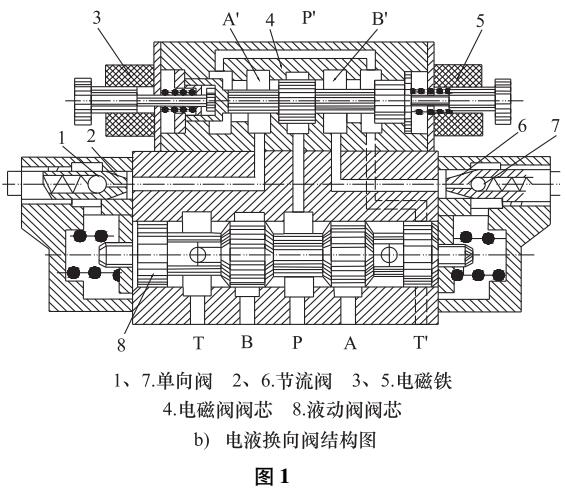

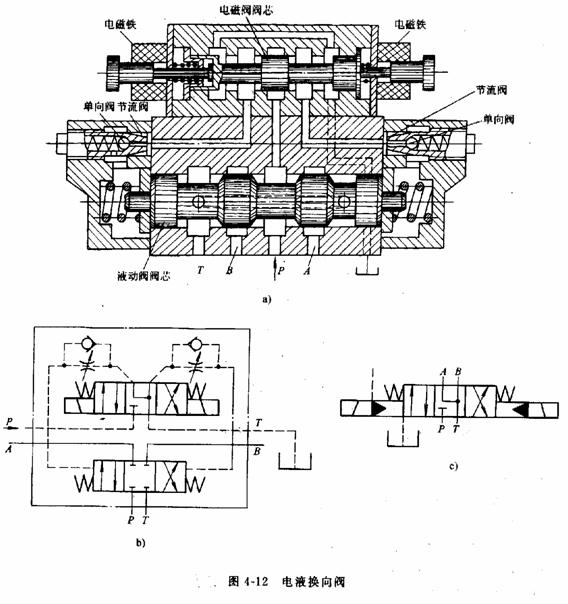

举例分析

1、利用滑阀的中位机能设计成卸荷回路,实现节能。当滑阀中位机能为H、K或M型的三位换向阀处于中位时,泵输出的油液直接回油箱,构成卸荷回路,可使泵在空载或者输出功率很小的工况下运动,从而实现节能。这种方法比较简单,但是不适用于一泵驱动两个或两个以上执行元件的系统。

2、利用滑阀的中位机能设计成制动回路或锁紧回路。为了使运动着的工作机构在任意需要的位置上停下来,并防止其停止后因外界影响而发生移动,可以采用制动回路。最简单的方法是利用换向阀进行制动例如滑阀机能为M型或O型的换向阀,在它恢复中位时,可切断它的进回油路,使执行元件迅速停止运动。

3、利用H型、Y型换向实现浮动。例如液压起重机的回转机构在负载下回转时,如果制动过急,惯性力将产生很大的液压冲击,因此,常常采用滑阀机能为H型或Y型的换向阀,当换向阀回中位时,回转马达处于浮动状态,然后再用脚制动使它平稳的停止转动。当M型和H型四位四通换向阀处于H位,即浮动位置,这时可以下铲取物料或者平整场地,铲斗可随地面的高低而升降,即实现浮动;另外这种回路在遇到系统突然停止工作时,仍能顺利放下铲斗。在履带挖掘机行走马达的换向阀上采用Y型滑阀机能的换向阀,它可以使挖掘作业时行走马达处于浮动状态不承受制动载荷。

4、换向阀滑阀中位机能的选用对压路机开式振动液压系统的换向速度,对压路机的振动工作性能有着十分重要的影响。利用H型三位四通换向阀,当滑阀处于中位时,P、T、A、B四个油口相通而构成连通同路。由于激振器旋转惯性的作用,会使振动轮产生余振,从而造成被压实的铺层表面产生压痕,但这对于压路基的振动压路机来说,给基础层压实效果产生的影响不大,反而还减少了系统的液压冲击力。对于压路面的振动压路机,则要求在压实作业过程中需停振或或变幅时,激振器能在1.5-1.7s的时间内,迅速的停止旋转以避免瞬间的余振使压实表面出现压痕,而影响压实质量。常采用M型三位四通换向阀,当滑阀处于中位时,A、B两个工作油口截止,能产生很大的背压,促使马达克服激振器的惯性力矩而急速停止旋转,这样就避免了在路面压实时产生压痕,但是会在马达回路中造成很高的瞬时压力峰值,提高马达及其他有关元件损坏率。因此通常在换向阀的A、B油口设置两个溢流阀对系统进行保护。

总之,在进行换向阀的选用时,一定要根据工作机构的工作特点选用适当的中位机能。

-

液压

+关注

关注

3文章

208浏览量

20718

原文标题:液压常见换向阀中位机能的特点及应用

文章出处:【微信号:gongkongworld,微信公众号:工控资料窝】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

HAWE哈威PSLV型比例多路换向阀优点

换向机能 Reversal Function

换向阀的操纵方式

手动换向阀与机动换向阀

电磁球式换向阀 Solenoid-actuated Popp

液压支架中电液换向阀内泄漏仿真

液压常见换向阀中位机能的特点及应用

液压常见换向阀中位机能的特点及应用

评论