虽然关于补贴退坡早已成为业内共识,但是相应的补贴系数调整,依旧让上下游产业链企业战战兢兢。压力剧增之下,拿到最高额度补贴成为整车企业追求的重要目标。

日前,一份关于2018年新能源汽车补贴的草案流出,除了新能源汽车补贴将加速退坡之外,各档补贴系数门槛也相应提高。

高工锂电注意到,根据该份草案,2018年补贴系数依旧与能量密度挂钩。其中,乘用车要拿到最高的1.1倍补贴,系统能量密度需>140Wh/kg(2017年要求>120Wh/kg);非快充类纯电动客车要获最高的1.2倍补贴,系统能量密度同样需要>140Wh/kg(2017年要求>115Wh/kg)。这意味着系统能量密度高于140Wh/kg成为获取高补贴的一大门槛。

事实上,受2017年新能源汽车补贴额度的退坡与补贴细则的变化影响,动力电池企业已经经历了一轮“提密提质”的调整。

一方面,对电芯成组、电池箱体、PACK结构方面进行系统性优化设计,进行轻量化处理,综合提升电池系统能量密度;另一方面,联合上游材料企业共同研发,通过改进正负极材料、隔膜、电解液等原材料体系,以提升电芯及电池系统能量密度。

最明显的一个数据变化是,在工信部发布的第11批《新能源汽车推广应用推荐车型目录》中,新能源客车获最高1.2倍补贴的车型占比达68%,获得1.1倍最高补贴的新能源乘用车车型占比达72%。

总体而言,无论是三元还是磷酸铁锂,动力电池企业对于电池系统能量密度的提升可谓不遗余力。如若2018年系统能量密度高于140Wh/kg才能获最高额度补贴的消息坐实,哪些企业会提前受益?

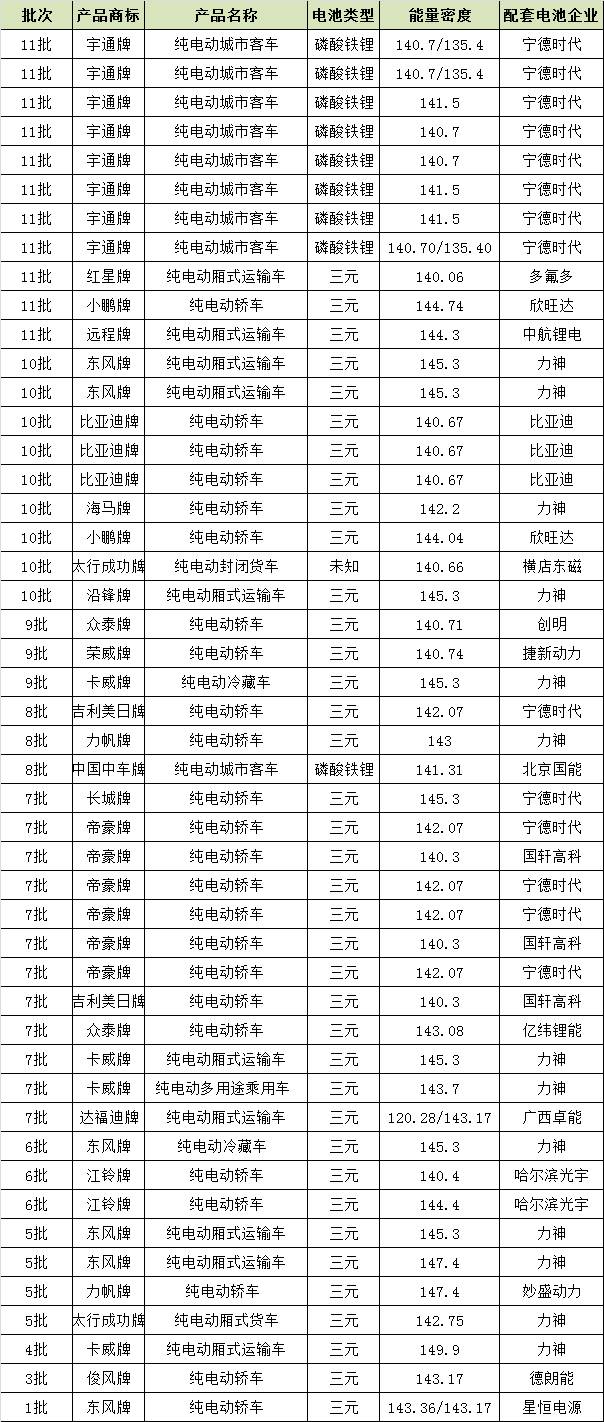

高工锂电梳理了2017年1-11批推荐目录,配套产品能量密度超过140Wh/kg共17家动力电池企业配套的48款车型。

从技术路线来看,磷酸铁锂有9款,三元有37款,未知的1款。涵盖的动力电池企业包括:宁德时代、比亚迪、力神、国轩高科、北京国能、中航锂电、星恒电源、德朗能、卓能、欣旺达、捷新动力、创明、哈尔滨光宇、多氟多、妙盛、捷新动力、横店东磁等。如下图所示:

可以说,上述企业在动力电池系统能量密度突破上走在了行业的前列。高工锂电梳理了上述部分企业在能量密度提升以及技术改进上的创新成果,希望能对行业有所裨益。

➤国轩高科

2017年,国轩高科顺利实现6000吨高容量磷酸铁锂产线和3000吨622三元材料自动化产线的投产;搭配公司50Ah三元电芯,采取轻量化设计的乘用车PACK,成组系数已经达到68%。商用车标准箱系统能量密度达到140Wh/kg。

值得一提的是,由合肥国轩牵头承担的项目“高比能量动力锂离子电池的研发与集成应用”取得了阶段性进展,开发完成能量密度达281Wh/kg和302Wh/kg的电池单体样品。

➤力神

由力神牵头承担的项目“高比能量密度锂离子动力电池开发与产业化技术攻关”开发完成能量密度达260Wh/kg的动力电池单体,在350次充放电循环后容量保持率达到83.28%。

根据规划,2017年力神乘用车电芯比能量可达240Wh/kg,商用车电芯比能量可达165Wh/kg,启停电芯和储能电芯2017年比能量达均达140Wh/kg。值得一提的是,力神近期还入选为易捷特BBG项目动力电池唯一供应商。

➤北京国能

北京国能在磷酸铁锂电池技术方面,已突破四大难题:①突破常规磷酸铁锂电池能量密度达不到180Wh/kg瓶颈问题;②在高能量密度的基础上循环突破3000次,容量保持在80%以上电性能指标;③安全性能达到国标要求。④标准化尺寸,提高成组性能和装配效率,增强兼容性和灵活性,降低成本。

公司开发了高克比容量铁锂电池的电极材料、新型隔膜和新型富锂电解液,开发高能量密度铁锂单体电池并实现产业化,实现组装电池模块并投入实际运营。

主要包括提高磷酸铁锂材料和人造石墨负极材料比容量及稳定性;使用更薄的铜箔和特种涂层铝箔减小基材质量、提高活性物质量。改善聚乙烯基隔膜材料的电解液浸润性、保液性;采用贫液富锂电解液,在减少电解液用量的同时保证锂离子电池的电性能,提高比能量和安全性;从电极材料、隔膜、电解液、单体电池工艺研究协调,开发出高能量密度铁锂离子动力电池。

同时,此款高能量密度铁锂电池还具有较长的循环寿命,常温1C循环3000次均具有80%以上的容量保持率,兼顾高安全性能。

➤亿纬锂能

亿纬锂能2017年新型圆柱电池的关键技术及技术水平:

1、单体电池阻抗降低30%~40%,系统PACK阻抗降低,电池包工作温升明显降低;2、电池容量提升50%,能量密度比其他型号提升5%左右;3、电池循环寿命提升20%,竞争力大;

4、电池极组优化设计提高电芯安全性,如电池滥用外部短路电芯表面温升由140℃降低至100℃以下;5、产品成本降低10~15%;6、开发绿色工艺原材料应用技术提升焊接可靠性,同时大幅度减少上游材料生产电镀废水排放,对改善环境具有重要意义。

➤星恒电源

星恒依托独有的生产制造体系,打造了一条低能耗、低损耗、高效率、高质量的“超级”产线。

在模切工序,将极片精度做到微米级。自创极耳铆接工艺,使内阻降低至毫欧级。研发自动组装机器人,将原来的10道工序在一台设备实现全自动化。独特的壳体设计配合专利激光焊接工艺,解决行业级焊接难题。

四大生产环节严控湿度+独创的闭口工艺,彻底解决行业水分控制难题。全面引进自动化设备,赶超国际制造先机水平:日本高速离散机、激光、红外检测设备、AGV自动搬运机器人等,为高品质、自动化制造保驾护航。

➤多氟多

多氟多焦作新能源公司“新能源汽车动力电池智能化车间”自动化产线通过了国家工信部智能制造综合标准化与新模式应用项目认定。并实现:1、设备自动化程度96%以上;2、单批次电芯制造时间缩短至7天以内;3、电芯能量密度达到250Wh/kg以上;4、整线直通率95%以上;5、电芯可配组率提升至98%以上;6、自动数据采集率92%以上。

➤妙盛动力

妙盛动力在动力电池技术开发中主要实现了三点创新:

❶、独创锂电池免疫系统。设置有智能仿生保护功能,增强抵抗力,防止电池活体出现相关疾病。电池免疫系统可分为:电池免疫防御、电池免疫自稳、电池免疫监控等3大功能,很好地实现了锂聚合物动力电池的安全性、可靠性、一致性、耐高温和低温性能等技术创新。

❷、快充恒温技术。妙盛动力运用的快充恒温技术,其精确的可控恒温电化学反应保持了电池内部元素以及电极结构的稳定,能让电池在长时间充电造成的压力下性状保持不变,而这项锂电技术可让电池寿命延长。

❸、瞬时散热技术。妙盛动力研发的结构简单、耗能极低的恒温系统中,采用了单体电池散热技术,在极端状况下,能让热量瞬时散发,保障电池包内单体电池永远不会发生燃烧、爆炸等危险。

➤卓能

卓能产品技术的创新性在于:1、循环寿命长。通过在电解液中添加特殊成膜添加剂,室温0.5C充电1C放电1000次容量保持率≥80%;2、比能量高。在国内率先使用高比能量的硅碳负极材料,以及新型碳纳米管正极导电剂,比能量超过200Wh/Kg;3、低温性好。具备在-20℃低温条件下,1C放电≥70%后,再充满电常温搁置28天,容量保持率≥90%的优异性能。

➤欣旺达

目前市面上18650电芯电池模组90%采用的是传统电阻焊工艺,而欣旺达EVB自主研发的这条自动线采用的是铝丝超声焊接工艺,它也是国内首条相关技术全自动生产线,目前国际标杆的特斯拉电动车正是大量使用该工艺的典型代表。

传统的焊接工艺十分耗时、容易失败,也很难测试电池之间的连接、导体是否存在问题,相比之下,铝丝超声焊拥有多个“碾压性”优势。汽车制造中对电池有诸多要求,新工艺由于采用铝丝,可实现重复焊接,大大提高了可维修性和回收率,铝丝还可以适应汽车对连接处的应力要求和拉力测试要求,甚至可以充当‘保险丝’,在短路时自动熔断保障电路安全。

-

动力电池

+关注

关注

113文章

4536浏览量

77675 -

pack

+关注

关注

14文章

74浏览量

9632

原文标题:【苏达汇诚·高工纵横】围绕140wh/kg 这9家电池企业做了哪些布局?

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

动力电池阻抗分析

中软国际出席“鸿蒙筑基信创 创新提质生产”企业交流会

温度是如何对动力电池的性能造成影响?

AIGC科技企业爱设计完成新一轮融资

北京时代动力电池有限公司正式成立

电池企业在推动快充动力电池应用方面发力加速

TOPCon电池降本提效思路解析

动力电池企业已经经历了一轮“提密提质”的调整

动力电池企业已经经历了一轮“提密提质”的调整

评论