动力电池PACK四大工艺

1、装配工艺

动力电池PACK一般都由五大系统构成。

那这五大系统是如何组装到一起,构成一个完整的且机械强度可靠的电池PACK呢?靠的就是装配工艺。

PACK的装配工艺其实是有点类似传统燃油汽车的发动机装配工艺。

通过螺栓、螺帽、扎带、卡箍、线束抛钉等连接件将五大系统连接到一起,构成一个总成。

2、气密性检测工艺

动力电池PACK一般安装在新能源汽车座椅下方或者后备箱下方,直接是与外界接触的。当高压电一旦与水接触,通过常识你就可以想象事情的后果。因此当新能源汽车涉水时,就需要电池PACK有很好的密封性。

动力电池PACK制造过程中的气密性检测分为两个环节:

1)热管理系统级的气密性检测;

2)PACK级的气密性检测;

国际电工委员会(IEC)起草的防护等级系统中规定,动力电池PACK必须要达到IP67等级。

2017年4月份的上海车展,上汽乘用车就秀出了自己牛逼的高等级气密性防护技术。将充电状态下的整个PACK放到金鱼缸中浸泡7天,金鱼完好无损,且PACK内未进水。

3、软件刷写工艺

没有软件的动力电池PACK,是没有灵魂的。

软件刷写也叫软件烧录,或者软件灌装。

软件刷写工艺就是将BMS控制策略以代码的形式刷入到BMS中的CMU和BMU中,以在电池测试和使用过程中将采集的电池状态信息数据,由电子控制单元进行数据处理和分析,然后根据分析结果对系统内的相关功能模块发出控制指令,最终向外界传递信息。

4、电性能检测工艺

电性能检测工艺是在上述三个工艺完成后,即产品下线之前必做的检测工艺。

电性能检测分三个环节:

1)静态测试:

绝缘检测、充电状态检测、快慢充测试等;

2)动态测试;

通过恒定的大电流实现动力电池容量、能量、电池组一致性等参数的评价。

3)SOC调整;

将电池PACK的SOC调整到出厂的SOC

SOC:StateOfCharge,通俗的将就是电池的剩余电量。

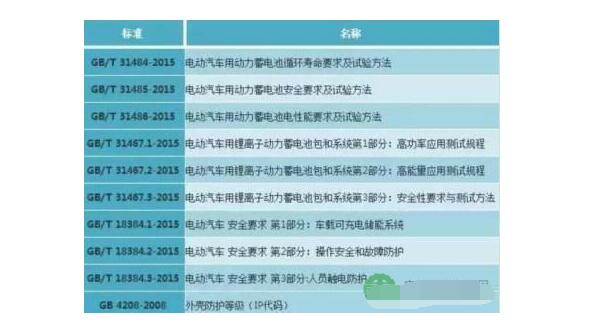

关于电池PACK的电性能检测参数,每个公司其实都有自己定义的标准,都不一样。但是国家对于新能源汽车动力的电性能要求是有规定的,国标如下:

《GB/T31484-2015电动汽车用动力蓄电池循环寿命要求及试验方法》

《GB/T31486-2015电动汽车用动力蓄电池电性能要求及试验方法》

《GB/T31467.1-2015电动汽车用锂离子动力蓄电池包和系统第1部分:高功率应用测试规程》

《GB/T31467.2-2015电动汽车用锂离子动力蓄电池包和系统第2部分:高能量应用测试规程》

《GB/T31467.3-2015电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》

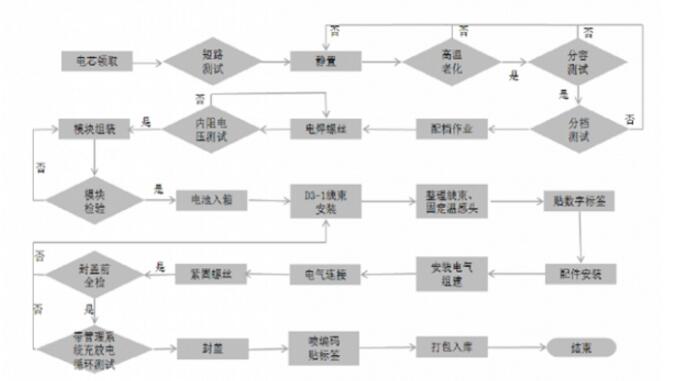

动力电池pack生产工艺流程图

动力电池PACK相对来说属于技术密集型产业。消费电子电池P ACK组装过程包括了贴片、电池焊接、固定、检测等多个环节,相对于电池制造的其他环节,难以实现完全的自动化,因此属于劳动密集型的产业。这也是亚洲之所以成为全球电池PACK组装基地的重要原因。在消费电子电池PACK上***和大陆占据了全球主要市场份额,随着大陆消费电子市场的崛起,大陆市场份额已经越来越高。而动力电池PACK在自动化程度上会高一些,涉及汽车领域,对技术的要求也会更高,属于技术密集型产业。

动力电池PACK工艺流程

动力电池PACK行业分析

众所周知,电池PACK是新能源汽车核心能量源,为整车提供驱动电能,它主要通过壳体包络构成电池PACK主体。电池PACK组成主要包括电芯、模块、电气系统、热管理系统、壳体和BMS几个部分。

图示:电池包模型

1、国家出台相关标准为实现行业健康可持续发展

据悉,11月24日,中机中心发布《关于调整GB/T31467.3-2015审查技术要求的通知》,为减轻企业负担,在保证产品安全前提下尽可能减少实测项目,经汽车产品技术委员会讨论,主管部门批准,现对GB/T31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法》审查技术要求进行调整,新申报的汽车产品自2018年1月1日(公告第304批)开始执行。

图示:电池包相关标准

据透露,沈阳动力电池中心(10月24日,华晨宝马沈阳动力电池中心正式揭幕)已成为宝马在德国之外最大的电池中心,其供应商宁德时代总裁黄世霖此前接受采访时表示,“目前国家给补贴政策设置一些门槛,比如三元电池暂缓用在大巴上,也是为了这个行业能够健康稳健的发展。“

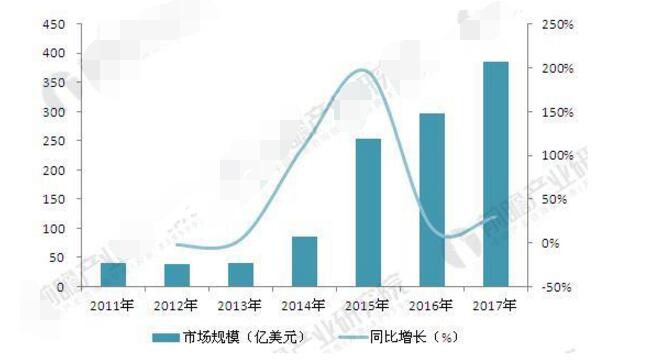

2、中国电池PACK产能在逐步扩大

诚然,我国动力电池PACK业务起步较晚,技术水平也较日本、韩国等落后,但我国动力电池生产规模正在逐年增长,尤其是在2015年,行业增速高达229.5%,容量也突破了300亿元,达到346.9亿元,预计到2019年,动力电池PACK行业将形成千亿级市场。

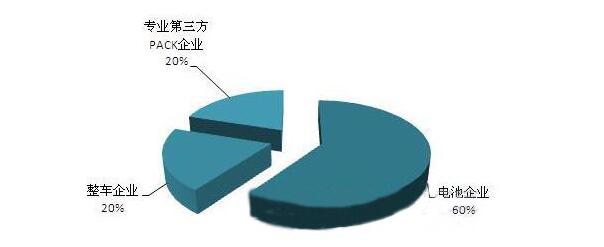

据了解,目前,我国动力电池PACK行业市场参与主体有三种类型:电芯生产企业、整车企业和专业电池PACK企业,目前其市场占比分别是60%、20%、20%。

图示:中国动力电池PACK行业市场格局(单位:%)

作为中国新能源汽车领军企业,北汽集团旗下覆盖了有大中小、高中低、不同级别、不同配置、不同续航能力的电池产品,满足用户多元化的需求。值得一提的是,北汽新能源的电池模组通过采用标准化、模块化技术,即标准化电池模组(BJEVStandardizedBatteryModule,简称BSBM),业内专家认为,”这也将是未来的一个方向“。

业内相关人士认为,如果使用相同的标准模组搭建电池PACK,不仅能够迅速为不同车型提供合适的电池包,而且还能在结构上优化电池散热,提升电池PACK的工作效率,降低成本,减少开发费用。此外,企业按照统一的生产标准投入生产也能最大程度的保证电池包的一致性、安全性和可靠性,让生产过程更加高效。

毋庸置疑,优质的动力电池PACK企业,需要基于车厂客户不同车型的个性化需求,对动力电池BMS方案、热管理、空间尺寸、结构强度等进行定制化研发与设计。据电动汽车资源网了解,吉利汽车在电池方面也做了相应的突破,通过采用电池PACK模块化设计,给客户实现了更多可能性。相关内部负责人介绍,“在插电混动车型领域,就选用了标准化的模组,可针对不同的车型、轴距,去平台化开发电池包,让成本更可控。”

3、国外通过模块化电池组提升续航里程

相比国内的新能源汽车市场,国外的竞争同样愈发激烈,车企们都在挤破脑袋的想要提高汽车续航里程,所以纷纷进入电池PACK领域。最新消息,奔驰将为2018年展出的全新电动巴士配备“模块化电池组”。据电动汽车资源网了解,模块化电池组不仅可以运用在电动巴士上,技术成熟后还能下放到奔驰的旗舰车型上,极大的节省生产和设计的成本。

更重要的是,通过运用相同的基本架构来研发电池组,使得电池的设计生产就如同搭建乐高积木一样简单。这就意味着奔驰的电动汽车的价格可能也会随之下降。

另外,德国梅赛德斯-奔驰也将会在2018年的IAA(汉诺威国际商用车展)上展出全新纯电动大巴车Citaro车型。从目前曝光的信息来看,纯电动版的Citaro车型,最大的特点在于,采用模块化的电池结构,并且2018年年底前将开始生产“模块化电池组”。戴姆勒公共汽车公司的负责人哈特穆特·希克(HartmutSchick)表示:“我们的城市公共汽车将做到零排放,并且给城市的公共道路交通,提供宁静的绿色体验。”

图示:德国全新纯电动大巴车Citaro

随着动力电池行业发展的逐渐成熟,电池PACK模块化技术必将越来越成熟。相关专家认为,要提高Pack的集成效率,有两个可行的途径:一是优化PACK内部的结构设计,大幅度减少PACK内部的组件数量,将更多的组件和功能集成在模组和箱体上,从而减轻重量;另一个是采用轻量化的材料,如采用铝型材或复合材料代替高强度钢,采用塑胶件代替金属件等,也可以减轻重量。

诚然,电池PACK技术的发展,涉及到多学科、多领域的知识,需要跨学科的技术融合。总而言之,车企想要最终规模化的生产出寿命、稳定性、可靠性、安全性都完全符合新能源汽车级要求的PACK产品,还需要大量的工程实践和测试验证,以及产品不断优化升级的过程。

-

动力电池

+关注

关注

113文章

4514浏览量

77443 -

pack

+关注

关注

14文章

74浏览量

9607

发布评论请先 登录

相关推荐

动力电池pack生产工艺流程_动力电池PACK四大工艺介绍

动力电池pack生产工艺流程_动力电池PACK四大工艺介绍

评论