本文主要围绕DRAM、逻辑器件和NAND这三大尖端产品来进行详细介绍。

DRAM

在DRAM章节的第一张幻灯片中,我按公司和年份呈现了DRAM工艺节点的变化。美光科技、三星和SK海力士是DRAM市场的主导厂商,所以我以这三家公司为代表展示了其各自的工艺节点。DRAM节点尺寸目前是由器件上最小的半间距来定义的,美光DRAM基于字线,三星和SK海力士则基于主动晶体管。

图表下方在一定程度上展示了关键技术的发展情况。左侧展示了具有掩埋字线的鞍形鳍片存取晶体管。具有掩埋字线的鞍形鳍片是目前存取晶体管的标准。在中间和右下角,显示了DRAM电容器向更细节距-高长宽比结构的演变。

影响DRAM工艺缩减的主要问题是电容。为了可靠地存储数据,电容需要大于一定的阈值。要继续制造出占用面积更小的电容,可以把电容做得更高,薄膜更薄,或者增加薄膜的K值。但是问题在于,虽然从机械稳定性的角度还可以可靠地做出更高更薄的电容,但是随着薄膜厚度的降低,漏电会增加,而且随着薄膜K值的增加,带隙减小也会导致漏电问题。当前的标准是使用低漏电的铝基氧化物薄膜和用于高k值的锆基薄膜组成的复合膜,而且目前还不清楚是否还会有更好的替代方案。

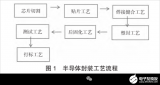

在第五张和第六张幻灯片中,我介绍了一些主要的DRAM工艺块,并讨论了DRAM工艺对清洗和湿条带的需求。

我在DRAM章节最后一张幻灯片中展示了三星工艺节点的清洗次数。可以看出,随着工艺尺寸的缩减,DRAM清洗次数也在增加,这主要是因为在沉浸光刻步骤后需要进行更多次背面斜面清洁,而且越来越复杂的多层图案化方案也会造成多次清洗。

逻辑器件

在第八张幻灯片中,我介绍了格罗方德、英特尔、三星和台积电的逻辑器件工艺节点。这四家厂商是逻辑器件工艺领域的领导厂商。应当特别指出的是,英特尔的节点通常等同于其他厂商下一代较小的工艺节点,比如英特尔的10nm和代工厂的7nm差不多。

幻灯片表格下方,左侧显示的是FinFET的横截面,这是当前先进逻辑器件首选的工艺,右侧显示了纳米线和纳米片,预计将在4nm左右时替代FinFET。

在幻灯片9中,我介绍了一些主要的逻辑器件工艺的演变。在这张幻灯片中,我以英特尔/代工厂的两个数字展示工艺节点,如上所述,英特尔的工艺节点和代工厂较小尺寸的工艺节点类似。

在第10张和第11张幻灯片中,我介绍了一些主要的逻辑工艺模块,并讨论了这些模块对清洗和湿条带的需求。

12号幻灯片是逻辑器件章节最后一张幻灯片,介绍了基于台积电工艺节点的清洗步骤数量。当工艺尺寸下降到第一代7nm工艺时,由于增加了掩膜层,再加上多重图案化的复杂性,清洗次数一直在增加,在随后的7nm+和5nm节点上,由于EUV将显著降低光刻的复杂度,因此消除了许多清洗步骤。

NAND

3D NAND取代了2D NAND,成为NAND产品的技术选择,现在3D NAND的比特出货量也已经超过了2D NAND。3D NAND尺寸的缩减是由层数进行表征的,驱动力来自于层沉积和蚀刻取代了2D NAND中的光刻工艺。

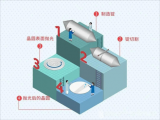

在第13张幻灯片中,我展示了3D NAND的三个主要制造步骤-CMOS制造、存储阵列制造和互联。三星和东芝(NAND产品的头两号供应商)使用的基本存储阵列工艺如右侧图所示。随着层数的增加,存储器阵列必须在“位串堆叠”阶段拆分成多个段。左下图显示了三家领先供应商的层数和位串。

在第14张和第15张幻灯片中,我介绍了一些主要的3D NAND工艺模块,并讨论了这些模块对清洗和湿条带的需求。

展示了3D NAND的总清洗次数与三星3D NAND工艺的层数。3D NAND清洗次数之所以随着层数增加而增加,主要是因为阶梯成型时的CMP清洗。在第一阶梯掩模之后,每个后续掩模都需要在施加掩膜之前通过CMP清洗将层平坦化。

结论

DRAM工艺尺寸的缩减正在面临基本的物理限制,目前还有没有明确的解决方案,由于印刷需求的推动,DRAM的清洗复杂度也在增加。

随着行业向5nm和3nm的推进,逻辑器件的工艺尺寸将持续缩减。纳米线和纳米片将对清洗带来新的挑战。随着掩膜数量的则更加,以及多重图案化方案越来越复杂,逻辑器件的清洗次数也在增长。

NAND工艺尺寸的缩减已经完成落脚到了3D NAND层数的增加上。由于阶梯成型需要CMP清洗,3D NAND器件的清洗次数也在不断增加。

-

DRAM

+关注

关注

40文章

2320浏览量

183642 -

NAND

+关注

关注

16文章

1685浏览量

136251 -

逻辑器件

+关注

关注

0文章

88浏览量

20120

发布评论请先 登录

相关推荐

安世半导体推出微型无引脚逻辑IC

一文看懂2025年功率半导体市场展望

一文详解半导体薄膜沉积工艺

一文看懂半导体工艺演进对DRAM、逻辑器件、NAND的影响

一文看懂半导体工艺演进对DRAM、逻辑器件、NAND的影响

评论