喷雾干燥是同时具备造粒和干燥两种过程的工艺,通过连续操作可控制粉末的特性保持稳定。喷雾干燥技术已有100多年的历史,在工业上的应用也有近百年的历史,开始只限于蛋粉、奶粉、洗涤剂等少数产品的生产,随着研究的不断深入,现已在多种工业超细粉体及纳米粉体生产中广泛应用。采用喷雾干燥技术可制备出质量均一、重复性良好的球形粉料,缩短粉料的制备过程,也有利于自动化、连续化生产,是大规模制备优良粉体的有效方法,已成为多种产品超微细化及干燥的最优方法之一。

1.喷雾干燥法的基本原理及特点

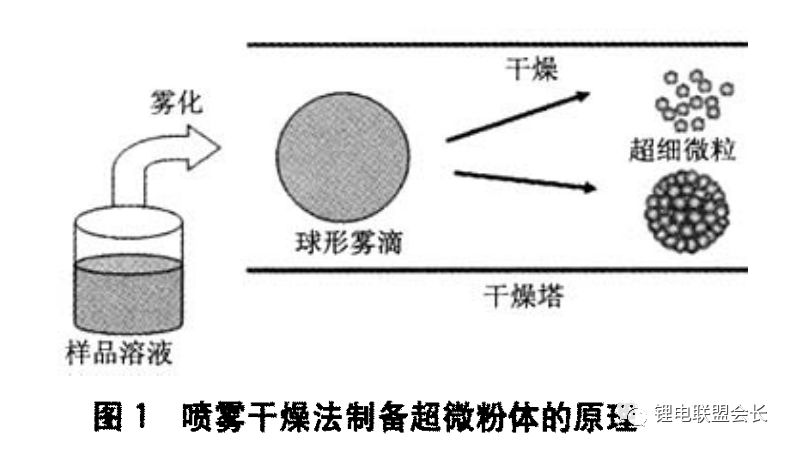

常用喷雾器有3种类型:压力式喷雾器、气流式喷雾器、离心式喷雾器。压力式喷雾器应用较多,因此本文就压力式喷雾干燥技术进行详解。喷雾干燥技术是从料液中获得超微干粉料的一种较好方法,料液的形式可以是溶液、悬浮液、乳浊液等泵可以输送的液体。其基本原理是利用雾化器将一定浓度的料液喷射成雾状液滴,落入一定流速的热气流中,使之迅速干燥,获得粉状产品,基本原理简图如图1所示。

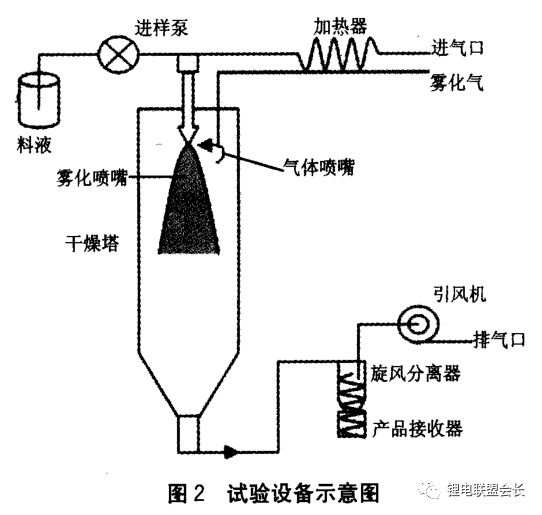

喷雾干燥法的具体过程为(图2所示):加热器产生的热气(热干燥介质)经热风管道从干燥塔的顶部进入塔内,与此同时,进样泵送来的料液经雾化喷嘴喷射成极细的球形雾滴,落于一定流速的热气流中进行热交换,由于雾滴微细,比表面积很大,使溶剂迅速蒸发,干燥和成粒过程于瞬间完成。干燥后的成品料从塔体下锥形出料口进入旋风分离器,与干燥介质分离后收集于产品接收器,热废气经引风机由排气口排出。

一般喷雾干燥包括4个阶段:①料液雾化;②雾群与热干燥介质接触混合;③雾滴的蒸发干燥;④干燥产品与干燥介质分离。干燥的产品可以是粉状、颗粒状或颗粒团聚体。

与其它一些粉体制备方法相比,喷雾干燥法具有如下优点:

(1)喷雾干燥可使造粒、干燥一步完成,生产过程简单,操作控制方便,适用于连续化工业生产,易实现自动化。

(2)干燥速率高、时间短,对热敏性成分影响较小,因而特别适用于热敏性物料的干燥。

(3)喷雾干燥时,料液是在不断搅拌状态下喷成雾化分散体,瞬间完成干燥,因此均匀度较好。

(4)在喷雾干燥中,由于溶剂迅速气化,成品为疏松的细小颗粒,在与溶剂接触时,溶剂易进入颗粒内部,不需进一步处理也可以获得好的分散和好的溶解性。

(5)由于喷雾干燥是一种连续的密闭式生产,使产品纯度高,杜绝了在生产环境中暴露及与操作者接触的机会,减少了环境污染。

2. 粉体颗粒度分布控制

大量生产实践表明,影响粉体颗粒粒度分布的工艺参数有:料液浓度、进料速度、雾化压力、温度、喷嘴结构、干燥介质流量、气液接触方式以及溶剂和溶质的性质等。这些因素都从不同角度影响液体的雾化效果和干燥成粒机理。以下将分别对其中一些主要的影响因素进行讨论和分析。

2.1 料液浓度的影响

研究显示,高浓度料液所得微粒粒径比低浓度料液要大。这是因为料液浓度是影响雾滴形成和大小的重要物性参数。浓度高,相应的固体含量高,粘度大,形成雾滴所需的能量也就高。因而高浓度液体形成的雾滴较大,使气液接触面积减少,传质效果减弱,雾滴达到过饱和状态的时间延长,瞬间成核数量减少,颗粒的沉积以生长为主要机理,所以形成的颗粒粒径较大。另外,浓度高的溶液所得颗粒易出现团聚现象。但是料液浓度的增加存在一个上限,如果超过此上限则不能得到颗粒。

2.2 进料速率的影响

试验结果表明,随着进料速率的增加,粒度有逐渐增大的趋势。这可能是由于在其它条件相同的情况下,进料速率增大时,被雾化的液滴直径增大,较大雾滴包含较多的溶质,因此形成的粉体颗粒粒径就相应较大。此外,进料速率增大的同时,未干燥的液滴数目增加,液滴之间相互碰撞而发生聚并,使产品团聚加重。而且进样速度太快也不利于料液雾化,会影响干燥效果。

2.3 雾化压力的影响

雾化压力是喷雾干燥技术的关键参数,只有达到一定的压力才能形成雾滴。随着喷雾压力的增加,微粒粒径减小。这是因为在其它条件不变的情况下,当压力增大时,液滴中溶剂的蒸发干燥速度增大。另一方面喷嘴处压降增大,雾化液滴粒径因气流冲击能量增加而变小,增大了气液接触面积,增强了气液间传质效果,使得液滴的干燥速度增大。两者的共同作用使得液滴达到过饱和的时间缩短,瞬间成核速度加快,成核数量增多,微粒的沉积此时以均匀析出为主。因此,所得最终产品的粒径随之减小,粒径分布随之变窄。但压力过大也会对微形状产生负面影响,如破碎、孔洞、凹陷等形状不规则等现象,影响产品性能。

2.4 温度的影响

温度可分为进口温度和出口温度,其中进口温度较为重要,低温时所得微粒的粒径比高温时大,粒径分布也宽,即在其它条件不变的情况下,温度较低时,溶液雾滴达到过饱和的时间延长,瞬间成核速度降低,成核数量减少,因此,所得微粒粒径增大。而此时由于微粒的析出以生长为主,相应地形成最终产品的时间延长,微粒相互间的团聚和碰撞也导致产品的均匀性变差,故粒径分布变宽。随着温度的升高,溶剂蒸发速度加快,液滴达到过饱和态的时间缩短,故形成的微粒粒径相应减小,粒径分布变窄。研究发现,温度过高时,形成的颗粒容易团聚,这样颗粒粒径反而增大。

2.5 喷嘴出口直径的影响

喷嘴又称雾化器,是喷雾干燥设备的关键部件,其结构的不同直接影响液体雾化分散效果,进而影响微粒的粒径和性能。在进样速率相同的条件下,喷嘴出口直径较大时所得粒径普遍较直径较小的小。这可能是由于当出口直径较大时,所形成的液膜较薄,经气流冲击、摩擦后分散成的雾滴更小。同时,气液间的传质因雾滴总表面积的增大而加强,溶剂蒸发速度加快,雾滴更快达到过饱和状态。所以在液体流量一定的情况下,微粒沉积以成核析出为主,瞬间成核数量增多,粒径减小。由此可见,改变喷嘴的结构,可在一定范围内控制粒径及粒径分布,并使之符合不同的制粒要求。

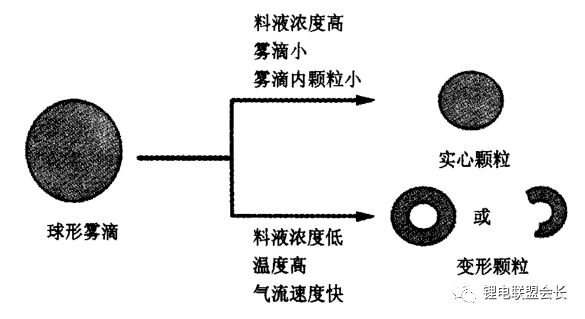

3 粉体颗粒的形态控制

喷雾干燥技术所得的产物一般为球形颗粒,但由于工艺参数控制不当往往会导致颗粒变形,如空心球、中空的环形或苹果形。变形颗粒的形成受原料种类、原料浓度、雾滴大小、高温区停留时间、气流速度等多种因素的影响,变形过程如下图所示。

原料浓度低是形成空心颗粒的主要原因。干燥过程中水分迁移到雾滴表面,并携带固体粒子,使颗粒内部形成部分中空;如果在雾滴外围形成低渗透性的弹性薄膜,由于蒸发速度低,雾滴温度升高,水分从内部蒸发,使雾滴产生隆起。这两种情况均会破坏颗粒的球形,产生变形颗粒。此外,液滴停留在高温区时,溶质在液滴表面迅速析出,并形成壳层,固体壳层的存在使溶液的气化分子传质受阻,而传热却变化很小,于是壳层内溶液温度持续上升,并可能达到沸腾状态,壳层在内部气压作用下膨胀,中心溶质浓度降低。当内部气压大于壳层机械强度时,内部气化分子便在壳层最薄弱处克服阻力而冲出壳层,使外壳产生孔洞或形成空心颗粒。雾滴在高温下表面水分首先蒸发形成硬壳,壳内液体继续蒸发,如果硬壳是不透气的,壳层就被吹大形成空心球。某些情况下,空心球会被吹破,形成壳状碎片。

4 喷雾干燥技术在锂离子电池材料制备中的应用

李阳兴等以乙酸锂和乙酸钴的混合溶液为前驱体,通过喷雾干燥法制备出的混合粉体经热处理得到LiCo02超细粉。LiCo02粉末分布均匀,粒径为200~700nm,通过组装成试验电池测试其充放电容量发现,此方法制得的LiCo02具有优良的电化学活性。Zhaoyin Wen等以Li2C03和金红石型Ti02为前驱体,经喷雾干燥和热处理过程,制得了球形多孔的Li4Ti5O12粉体,其粒径为几个微米,在比常用的机械混合物固态反应法低100~300℃的热处理温度下得到性能优良的电极材料。喷雾干燥法还可以由多组分前驱体得到包覆结构的超微粉体,如Huang Chen等制得了粒度为10μm以下的TiO2-Ce02、Ti02-Sn02、Ti02-ZnO包覆型超微粉体。

喷雾干燥法具有干燥过程迅速、生产效率高、产量大的特点,在大规模制备电极材料方面具有一定的优势。但喷雾干燥法也存在着一些技术难点需要解决:保证获得的材料具有高的球形度,合适的粒径大小,提高产物振实密度及颗粒流动性;使制备得到的产物具有均匀的化学成分,元素比例符合需求,确保材料电化学性能稳定;确保这种方法具有普适性,能够在不同电极材料制备中得到推广。

-

锂离子电池

+关注

关注

85文章

3249浏览量

77840

原文标题:喷雾干燥技术介绍

文章出处:【微信号:Recycle-Li-Battery,微信公众号:锂电联盟会长】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

喷雾干燥技术在锂离子电池材料制备中的应用

喷雾干燥技术在锂离子电池材料制备中的应用

评论