目前,汽车已经成为能源消耗和污染物的主要来源,美、欧、日、韩、中等国均制定相关政策限制汽车燃油消耗和温室气体的排放。

全球主要国家和地区燃料消耗量标准目标对比-L/100Km

汽车轻量化是降低能耗、减少排放的最有效措施之一。而塑料可从结构设计、材料替代、工艺创新等多个途径实现汽车的“瘦身”,成为备受青睐的轻量化材料之一,但塑料在环保性及成本上的要求较高。

基于此,致力于车用塑料轻量化材料研发与发展的圆融新材料有限公司(展位:7.2J37)将在Chinaplas 2018国际橡塑展的汽车轻量化材料与应用技术研讨会带来全新的汽车内饰材料轻量化解决方案,让我们先睹为快!

减重新方案——闭模微发泡技术

微发泡技术是风靡全球的汽车轻量化技术,但普通的微发泡技术对设备要求高,且需赋予反压装置,导致设备投入成本较高,而且产品会有一系列外观缺陷,针对此问题,圆融创造性地提出了闭模微发泡技术,不仅减重效果显著,可在普通模具和注塑机直接成型、成本更低,而且不会产生外观缺陷。

▲具体原理,我们在汽车轻量化会议为您揭晓▲

该闭模发泡技术制备的汽车门板减重7%(普通制件1413gVS发泡制件1318g),制件外观无缩水、缺胶、水花等缺陷,且材料模量基本不变,韧性轻微衰减。

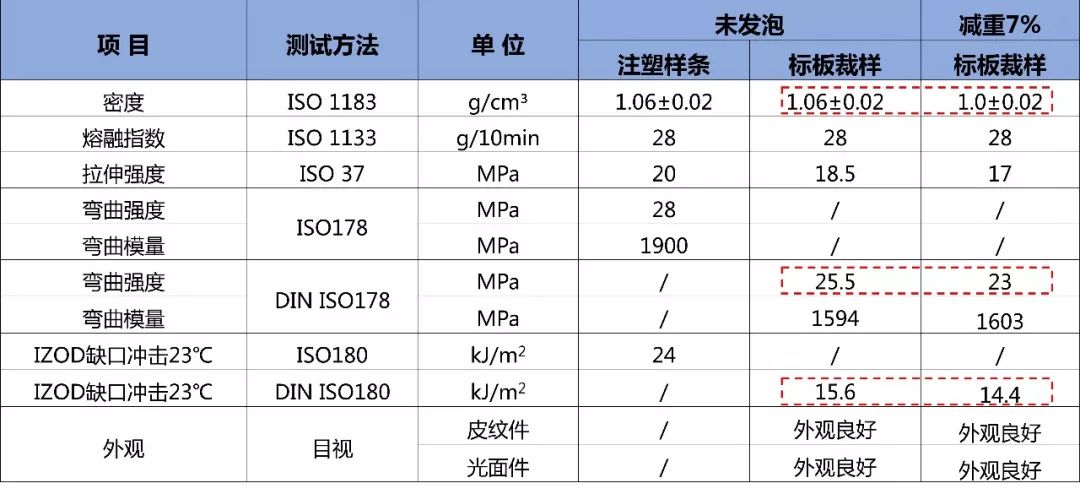

发泡裁样与标准裁样性能对比

进一步减重方案——微发泡+低密度

圆融低密度PP材料创新性地引入高刚低收缩母粒,具有重量轻、成本低、耐划伤和外观品质高的特性。

圆融低密度PP材料特点

资料来源:圆融新材料

采用圆融低密度PP材料的制件比T20标准制件减重10%左右,且外观无缩水、缺胶、水花等缺陷。

标板裁样与注塑样条性能对比

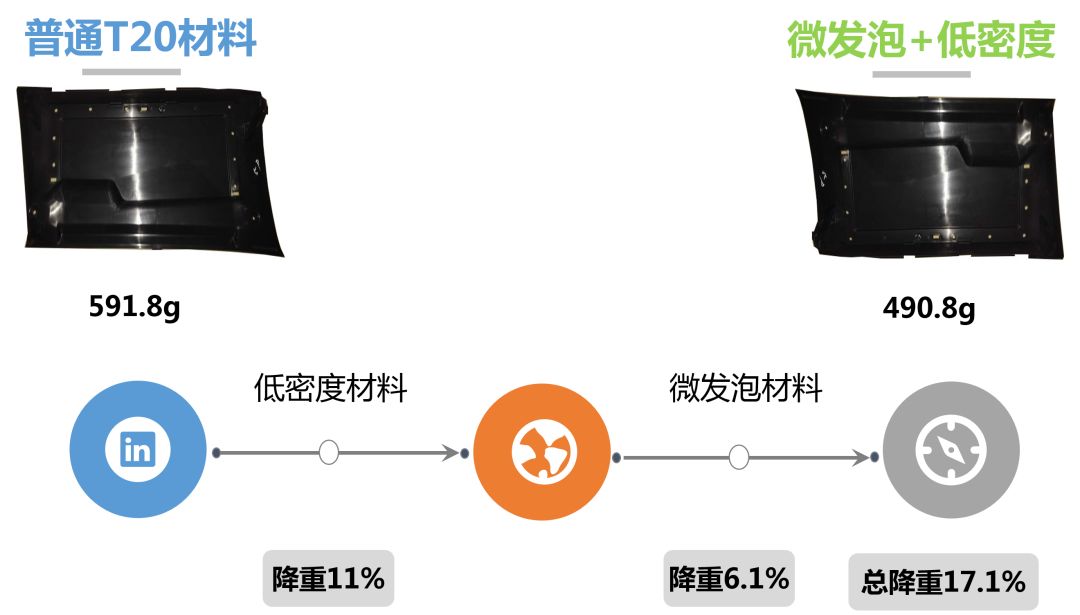

采用圆融低密度PP材料结合闭模微发泡技术在汽车主流制件的轻量化方面大有可为,如使手套箱盖板制件的减重幅度进一步增大,综合减重达17%以上。

微发泡+低密度技术方案减重效果

附加属性——低光泽解决方案

汽车内饰件表面的低光泽有利于减少驾驶员的视觉疲劳,提高驾驶安全性,而一般薄壁化、低密度、微发泡均会一定程度提高制件的光泽度,为使高流动性的低密度微发泡材料具有低光泽的属性,圆融推出针对性的可行性方案。

▲低光泽方案,我们在汽车轻量化会议为您揭晓▲

选用低光泽解决方案可使薄壁化材料制备的2.1mm壁厚门板光泽度达到1.8(同一模具,普通材料的光泽度为2.5),且满足高熔指、高韧性、高刚性的要求。微发泡+低密度材料制备的制件可通过添加高度凝胶化聚合物使皮纹光泽度达到2.0(同一模具,普通材料的光泽度为2.7),且相比T20标准制件减重12%。

低光泽+薄壁化材料应用案例

低光泽+微发泡+低密度材料应用案例

原文标题:“轻”上加“轻”的黑科技——汽车内饰材料轻量化创新解决方案

文章出处:【微信号:xincailiaozaixian,微信公众号:新材料在线】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Littelfuse提供汽车内饰开关解决方案

引领轻量化趋势| 法法易轻量化充电枪通过2023版标准强检测试

艾迈斯欧司朗与法雷奥合作,革新车辆内饰照明

英特尔发布全新企业AI一体化解决方案

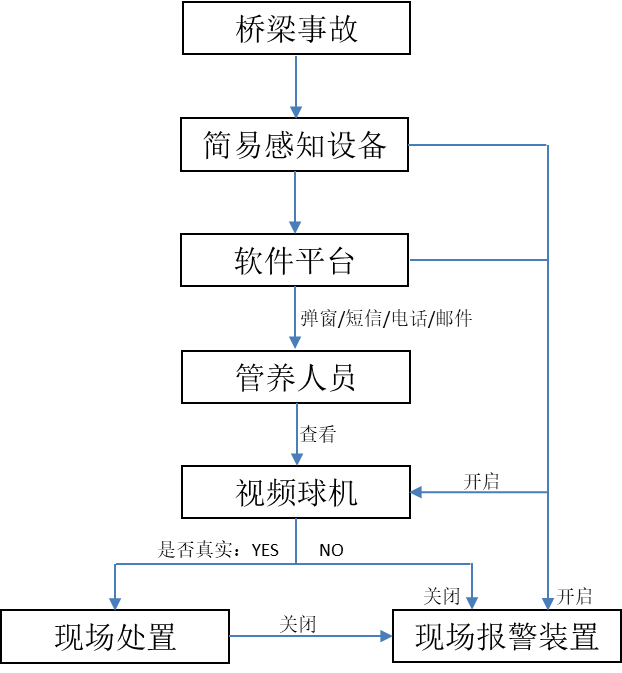

中海达推出轻量化监测简易感知解决方案

5G轻量化网关是什么

精彩回顾|系统化、场景化、私有化,庆科信息智能照明解决方案惊艳亮相2024光亚展

解决方案丨PPEC车载DCDC转换器:新能源汽车的高效能源动力系统

基于esp32轻量化的PSA及Web3的组件,怎么向组件库提交component ?

ENNOVI推出全新定制化汽车以太网连接器解决方案

亚成微汽车电气智能化解决方案将亮相北京2024新能源汽车技术展

驰骋未来,新纶新材汽车材料一站式解决方案

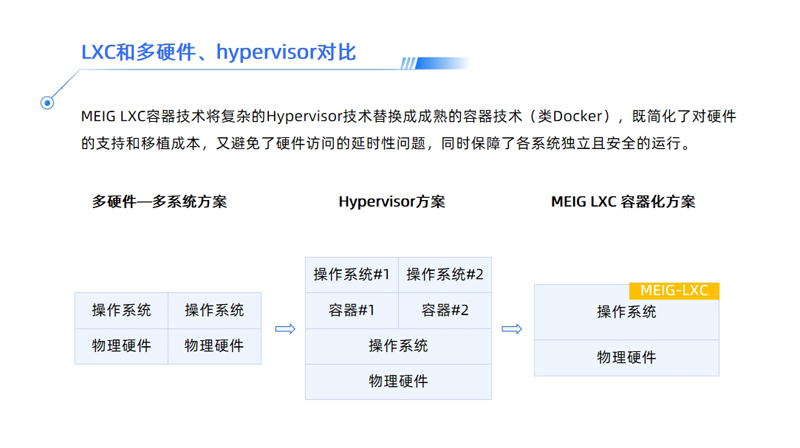

美格智能LXC容器化解决方案,轻松玩转多系统虚拟化

全新的汽车内饰材料轻量化解决方案

全新的汽车内饰材料轻量化解决方案

评论