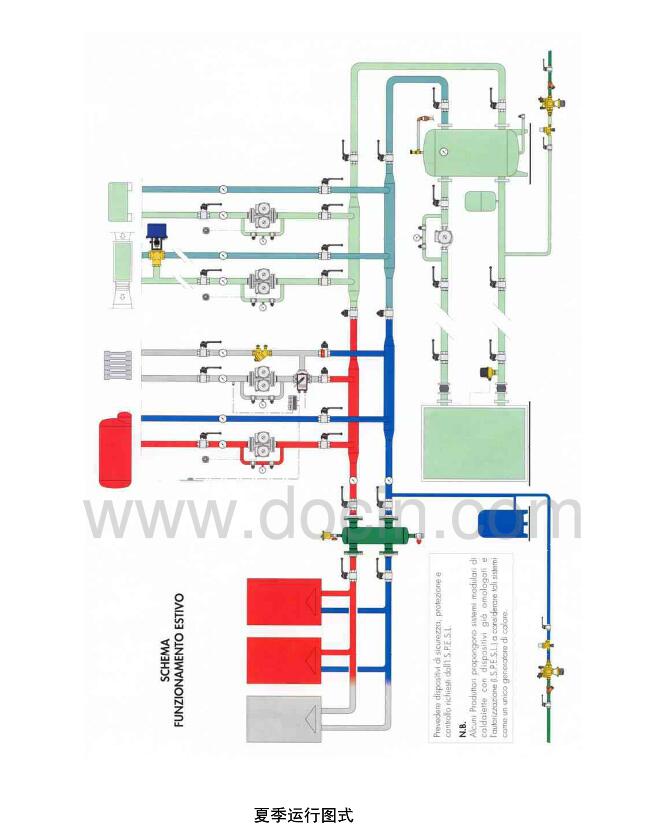

本文主要介绍的是水力分压器的设计及选型,首先介绍了水力分压器的基本部件尺寸,其次介绍了水力分压器导致的温度变化,最后阐述了压差可控型集分水器的选型,具体的跟随小编一起来了解一下。

水力分压器的设计

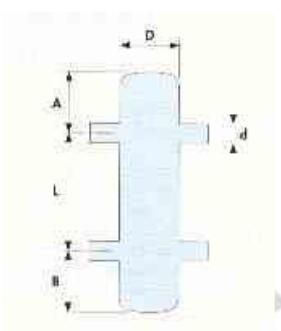

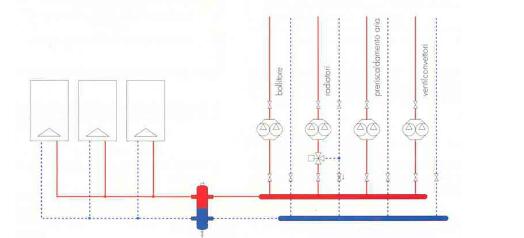

以下设计图表示设计分压器需要遵循尺寸比例的基本部件:

水力分压器的基本部件尺寸

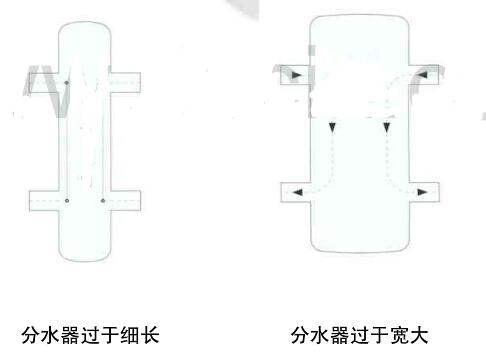

这些是分压器各个部件的尺寸要数。过低或过 高设计分压器都会有害于系统。 比如说分压器本身的直径(D)相对小于接口口 径(d)(即分压器过于细长)。这样在接口之间 的压差会上升很高,实际上失去了分压器的意 义。

如果分压器本身的直径(D)相对大于接口口径 (d)(即分压器过于宽大)。这样会造成双路循 环的危险:即一次水在一侧循环,二次水在另 一侧循环,这种方式阻碍热能(比如锅炉或冷凝机产生的热能)传送到末端。

为设计水力分压器我们对比以下方法:

1、三种直径法。

2、接口错位法。

3、最大流量法。

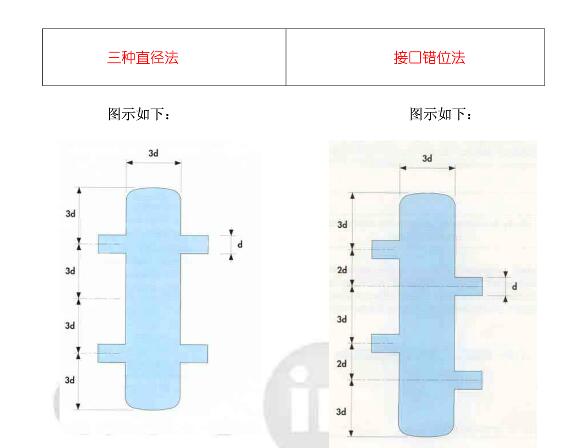

三种直径法及接口错位法

三种直径法:设计时大体考虑流速(支管) 小于 0.9 米/每秒。 如果遵循以上尺寸比例, 可以保证 支管之间压差△P 近乎为零。同时 保证水气分离和污垢沉积。

接口错位法:设计时大体考虑流速(支管) 小于 1.2 米/每秒。 这种方式相对于三种直径法流速更 高,这样形成小量湍流,减少双路 循环的危险。

最大流量法

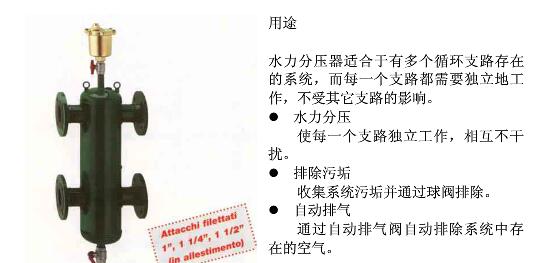

这种方式适合于预制型水力分压器。

这种方式非常简单,只需要考虑流经分压器自身的最大流量(一次循环和二次循 环的流量):这些数据由生产厂家的技术样本上提供。

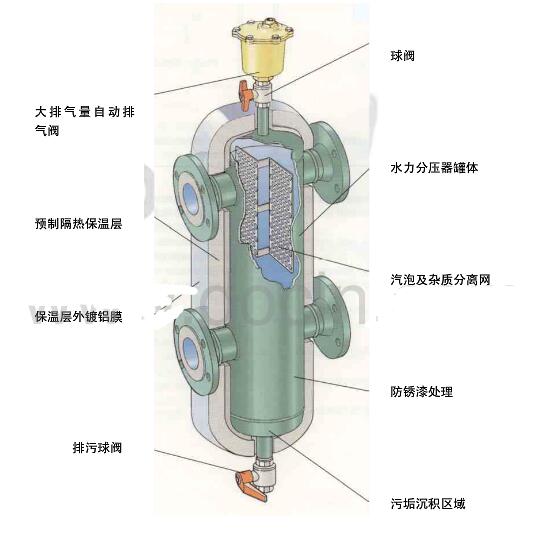

预制型水力分压器用途的几点优点

这些预制型水力分压器正在完全取代手工制作的水力分压器 (它们是通过三种直 径法或接口错位法制造),理由如下:

1、它的设计优于手工制造的设计,它能提供最佳的外观及尺寸。

2、它相对于手工制作的分压器有更适合于自动排气和污垢沉积的设计。

3、它全部经过表面防锈处理,内部的焊接部位同样经过处理:这对于手工制作 非常难于处理。

4、它可以在外加上隔热保温层(易于安装及拆换)。

水力分压器导致的温度变化

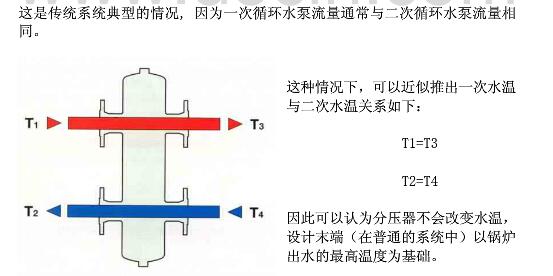

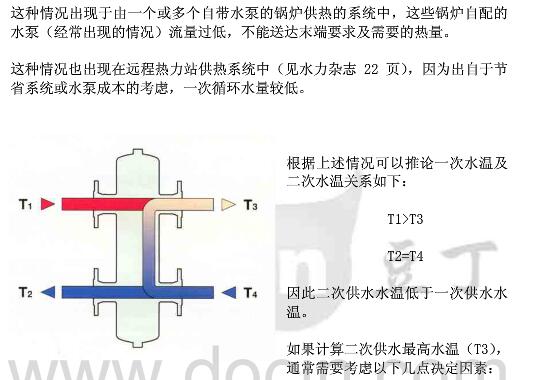

正如我们前面所强调的事实: 水力分压器内部有明显的混水作用。 比如说,锅炉供应的‘热’水(在到达末端之前)可能被末端流回的‘冷’水‘降 温’ 。在这种情况下,末端的设计应该考虑这类温降,而不是根据通常的惯例以 锅炉出水的最高水温为基础。

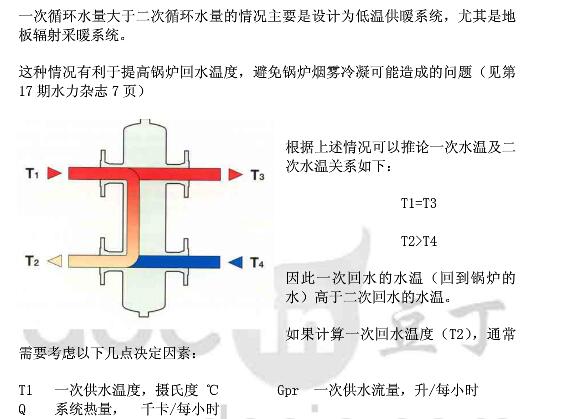

也有可能是,末端流回的‘冷’水(在回到锅炉之前)可能被锅炉供应的‘热’ 水‘升温’ 。这种情况下(尤其是地板采暖系统) ,锅炉回水的升温可以利用起来 避免锅炉烟雾冷凝。

以下我们开始分析供暖系统中分压器导致的温度变化(制冷系统中的原理类似) 与一次水及二次水流量变化之间的关系,其大致分类如下:

1、一次循环水量等于二次循环水量。

2、一次循环水量小于二次循环水量。

3、一次循环水量大于二次循环水量。

一次循环水量等于二次循环水量

一次循环水量小于二次循环水量

一次循环水量大于二次循环水量

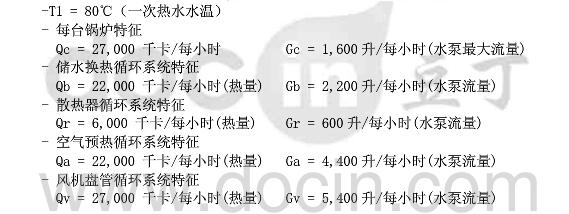

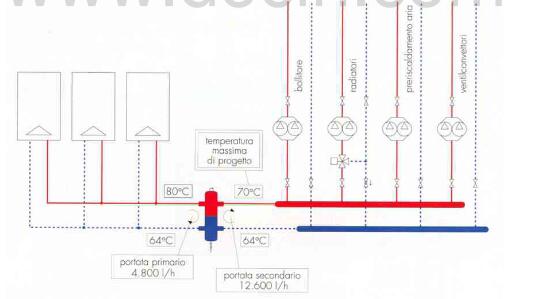

示范

计算以下图示系统水温,系统特征如下:

计算步骤

首先计算需求总热量, 一次循环水流量及二次循环水流量。然后进入以下章节: 一次循环水量小于二次循环水量。

系统总热量

将每一路循环系统的热量相加: Q=Qb+Qr+Qa+Qv=77,000 千卡/每小时

一次循环水量

假设锅炉与分水器之间连接的循环系统压力损失小(比如水平压力损失为: r=5 毫米水柱/每米), 根据以上假设,一次循环水量为所有锅炉的水泵可提供最大流 量总和, 由此得出: Gpr=3 X 1,600 = 4,800 升/每小时

二次循环水量

将二次循环每一路循环水的流量相加:Gsec = Gb+Gr+Gv+Ga = 12,600 升/每小时 在以上流量基础上(基于大于一次循环水量)对水力分压器进行选型。

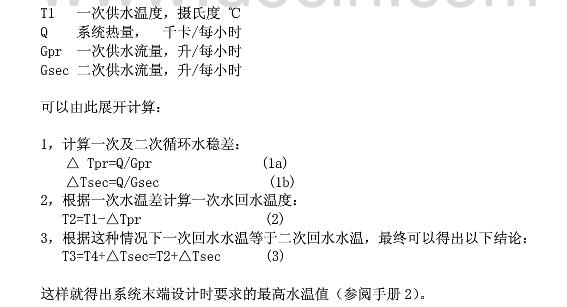

一次水及二次水温差

运用公式(1a)和(1b)进行计算:

△Tpr = Q/Gpr = 77,000/4,800 = 16℃

△Tsec = Q/Gsec = 77,000/12,600 = 6℃

一次回水温度

运用公式(2)进行计算:T2 = T1-△Tpr = 80-16 = 64℃

二次供水温度

运用公式(3)进行计算:

T3 = T4 + △Tsec = T2 + △sec

T3 = 64 + 6 = 70℃

这个温度即是设计储水热水器盘管,散热器,风机盘管及空气预热机组所需最高 水温的基础。

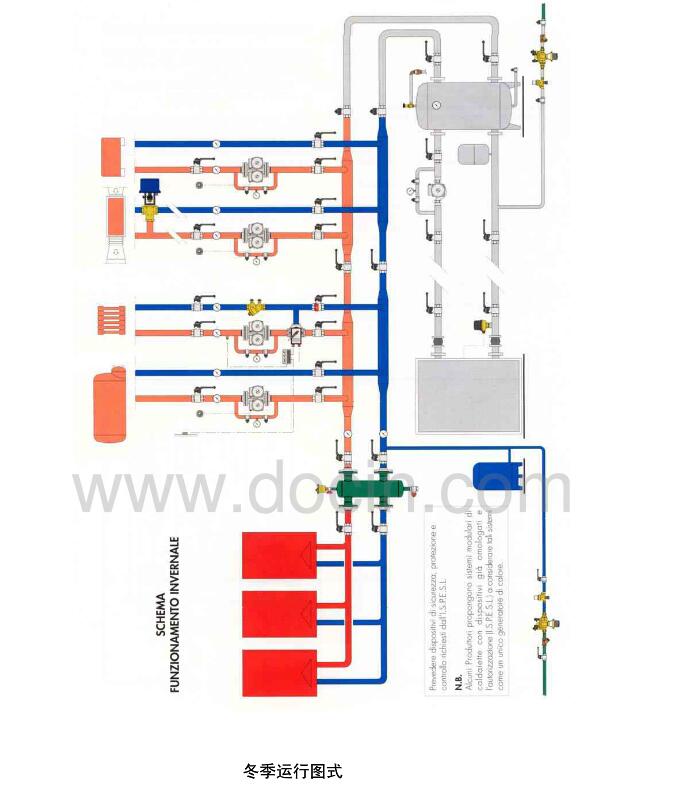

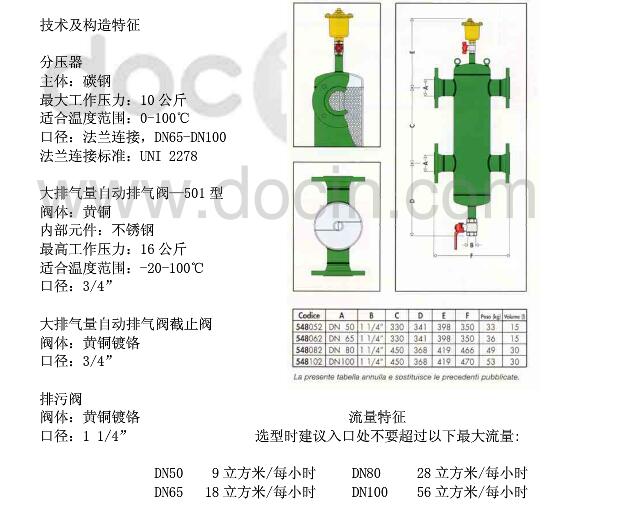

水力分压器548型

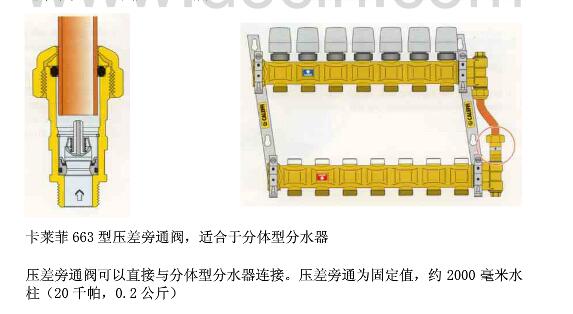

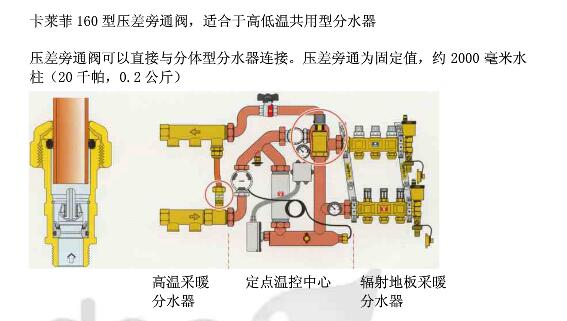

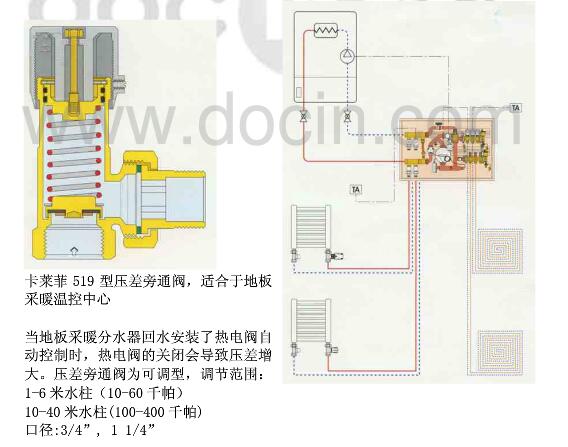

压差可控型集分水器

-

分压器

+关注

关注

0文章

191浏览量

18910

发布评论请先 登录

相关推荐

交直流分压器是什么_交直流分压器有什么特点_交直流分压器使用方法

一文看懂阻容分压器原理是什么

分压器基础与规则介绍

一文看懂水力分压器设计及选型

一文看懂水力分压器设计及选型

评论