2017年,中国海上风电取得突破进展,新增装机共319台,新增装机容量达到116万千瓦,同比增长97%;截至2017年底,海上风电机组装机容量已到279万千瓦。由于海上风电机组长期处于高盐雾、高湿度环境运行,因此海上风电机组在防腐设计上应远高于陆上风电机组。目前海上风电机组主要从两个方面提高整机防腐能力:(1)主动防腐,即提高整机各个零部件运行环境;(2)被动防腐,即提高各个零部件的自身防腐等级。

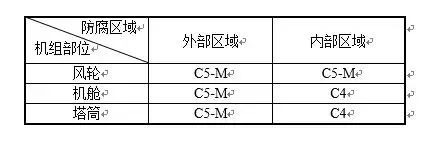

风电机组主要由风轮、机舱、塔筒组成。根据ISO20340-2009[1]、DIN EN ISO12944[2]、IEC61400-SER-2010[3]中关于海上风电机组防腐等级如表1所示。

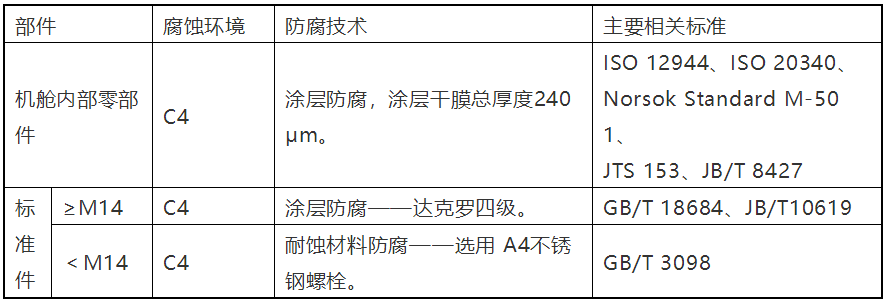

表1风轮、机舱、塔筒防腐等级

1风轮防腐

1.1主动防腐

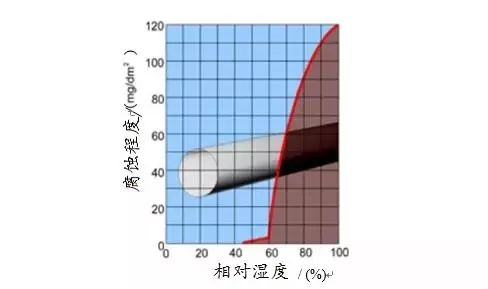

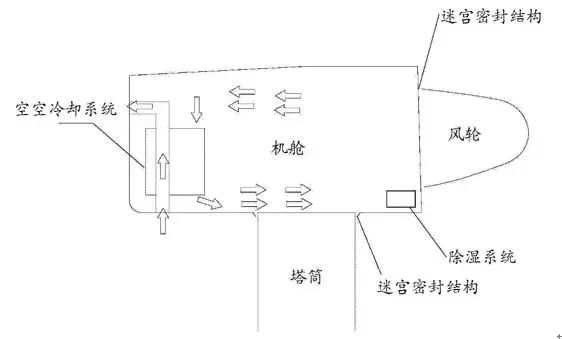

海上风电机组风轮系统的设计采用了迷宫式密封结构,能够有效阻挡外部高盐雾、高湿度气体进入风轮内部,如图1所示。根据钢铁腐蚀速率可知,如图2所示,当湿度大于60%时,钢铁腐蚀速率急速增长。由于风轮与机舱相连,机舱内部设置有除湿系统,风轮与机舱之间有密封机构,因此可以有效保证风轮和机舱的环境湿度低于50%,从而保证风轮系统内部零部件防腐在C4等级。

1.导流罩 2.导流罩密封环 3.叶片密封环4.叶片5.毛刷 6.机舱罩密封环7.导流罩换气机构

图1 风轮密封结构图

图2 钢铁腐蚀速率

1.2被动防腐

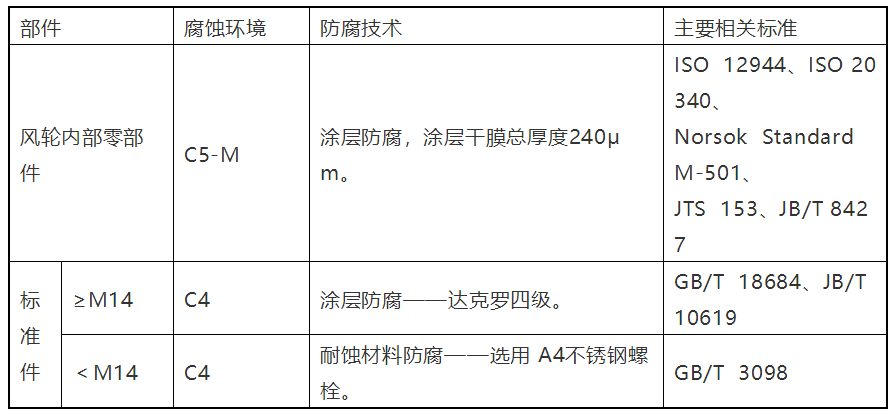

风轮系统内部被动防腐根据表2要求执行:

表2 风轮系统防腐设计要求

2机舱防腐

海上风电机组设计机舱采用环境控制技术。通过控制机舱内部的环境,促使机舱内环境的腐蚀因子含量不高于陆上环境的指标,以达到舱内零部件的防腐等级与陆上风电机组零部件防腐等级一致,从而保证海上风电机组舱内零部件安全可靠运行。

2.1主动防腐

2.1.1盐雾浓度控制

海上风电机组机舱和塔筒相连,塔筒内部设置有盐雾过滤系统,可以保证风电机组整机内部处于微正压状态,并且整机各个连接部位通过迷宫密封+密封圈的密封方式进行密封。通过微正压技术和迷宫密封+密封圈的密封方式,可以有效保证机组整机的密封结构,同时能保证盐雾颗粒折向沉积以阻止其进入舱内。

2.1.2湿度控制

通过控制风力发电机组舱内环境空气的相对湿度以阻止盐雾腐蚀的发生。盐雾腐蚀本质是电化学腐蚀,当舱内环境空气湿度低于金属的临界相对湿度时便可阻止电化学腐蚀的发生,如图2所示。海上风电机组在舱内设置有除湿系统,配合机舱在盐雾浓度控制技术的基础上,可以有效保证机舱和风轮内部湿度小于等于50%,以阻止舱内金属零部件腐蚀的发生。

2.1.3环境温度控制

风电机组机舱内部设置有空空冷却系统,空空冷却系统由内循环和外循环组成,运行时两个循环独立,机舱内外空气互不干扰,只是由外循环空气将内循环空气热量带出机舱,从而可以将机舱内部环境温度控制在40℃以内,避免机舱内部零部件在高温下运行从而导致腐蚀加剧,如图3所示。

图3 机舱环境控制系统

2.2被动防腐

被动防腐根据表3要求执行:

表3 风轮系统防腐设计要求

2.3应用及效果

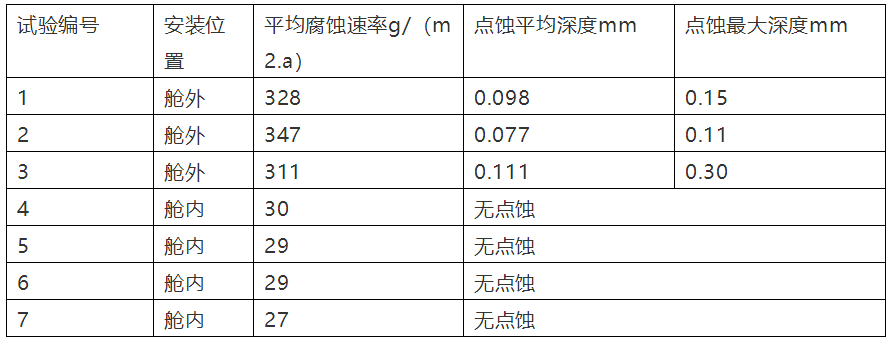

目前该环境控制技术已在海上风电机组上运行,并在样机上进行了“防腐挂片”实验。机舱顶部设置有3块实验“钢片”,用于测试机舱外腐蚀速率。机舱内部设置有4块实验“钢板”,用于测试机舱内腐蚀速率。

实验结果如图4所示。通过采用该环境控制技术,机舱内部环境等级明显高于机舱外侧。在相同时间内对比可知,机舱内部钢片表面呈现金属光泽,无锈蚀点、锈斑出现;机舱外侧钢片在3个月时,整个钢片表面基本已全部锈蚀,随着时间的推移,钢片腐蚀逐渐加深,表面颜色也从红褐色变为黑褐色而逐渐加深,钢片腐蚀度更为严重。

对实验1年后钢片进一步检测可知,如表4所示。舱外钢片腐蚀速率分别为(328、341、311)g/(m2.a);平均点蚀深度为(0.098、0.077、0.111)mm;对应最大点蚀深度已达到(0.15、0.11、0.30)mm。对于舱内钢片其腐蚀速率不到舱外十分之一,并且钢片表面保持原有金属光泽,表面无点蚀存在。因此由上述实验可知,采用该环境控制技术后,舱内环境很好,零部件腐蚀速率较低,舱内防腐等级达到C3等级以上。

图4 防腐挂片实验

表4 防腐挂片实验结果

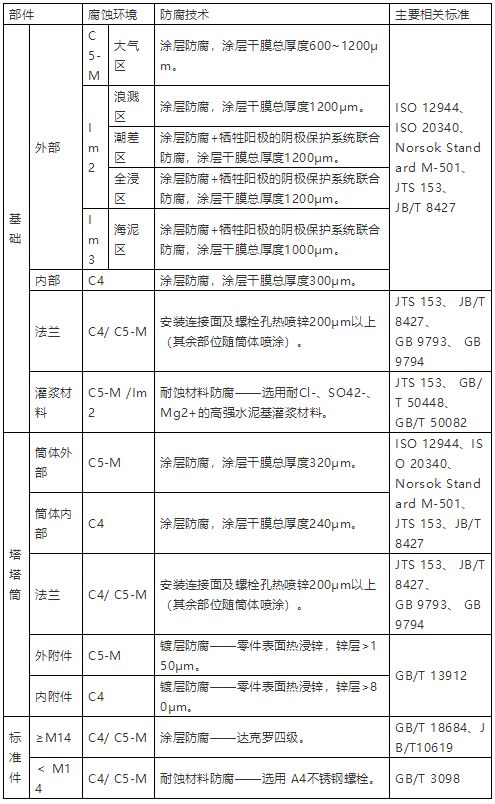

3塔筒防腐

3.1主动防腐

塔筒采用全钢制结构,与机舱连接部位采用迷宫结构密封,因此塔筒筒体缝隙基本可忽略。外部盐雾空气只能通过塔筒门及门缝隙进入塔筒内部,为防止盐雾空气进入塔筒内部,塔筒门采用船用风雨密单扇钢质门设计,并参照GB/T3477中A级门进行设计,保证其密闭性能,有效降低塔筒及基础内部的盐雾浓度。

增加进门隔间设计。塔筒门是进入机组的唯一通道,为减少维护人员进出机组而带来的这种偶然性腐蚀环境恶化,海上风电机组采用了进门隔间设计,有效地减少了进入机组的外部空气。

塔筒内部设置有除湿系统和盐雾过滤系统,除湿系统可将塔筒内部湿度控制在50%以内,盐雾过滤系统在塔筒密闭的情况下,通过为塔筒内部补充新风,从而保证塔筒、机舱、风轮系统长期处于微正压状态,可以有效减少因开门而进入机组内部的盐雾空气。采用该环境控制技术后,塔筒防腐等级达到C3等级以上。

3.2被动防腐

被动防腐根据表5要求执行:

表5 塔筒、基础防腐设计要求

4结语

本文海上风电机组风轮、机舱、塔筒采用主动防腐和被动防腐两种方式,能有效降低风电机组内部防腐等级。通过“防腐挂片”实验可将知,采用该种环境控制技术,风电机组风轮、机舱、塔筒防腐等级分别可达到C4、C3、C3,比ISO20340-2009[1]、DIN EN ISO12944[2]、IEC61400-SER-2010[3]标准中所规定防腐等级高,因此能降低风电机组内部的腐蚀速率,延长零部件的使用寿命。

-

风电机

+关注

关注

0文章

13浏览量

7415 -

海上风电

+关注

关注

0文章

186浏览量

7576

原文标题:【关注】海上风电机组防腐技术研究与应用

文章出处:【微信号:smartwindnetwork,微信公众号:智慧风电网】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

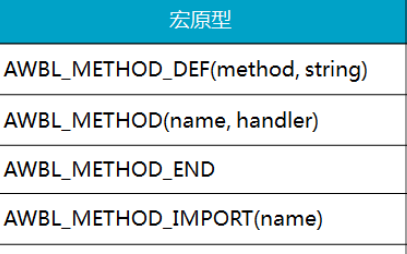

从接口定义和实现两个方面,深入理解AWbus-lite

海上风电与陆上风电有哪些区别

海上风电机组发电系统并网检测技术

辨别PCB线路板好坏可以从两个方面入手

东方电气10MW海上风电机组获首个批量订单

东方风电10MW海上风电机组获得的装机容量最大的一个订单

海上风电发电机轴颈磨损如何修复

GE 荣获两项海上风电研发奖项 空客实现2021年商用飞机交付目标

全球首台16兆瓦海上风电机组在福建海上风电场完成吊装

海上风电机组选型方案研究

从两个方面提高海上风电机组整机防腐能力

从两个方面提高海上风电机组整机防腐能力

评论