1.全球最大车用PCB厂***敬鹏大火,5名消防员殉职;

据***媒体报道,***最大的车用PCB大厂敬鹏主力生产厂区桃园厂28日晚间发生大火,7名消防员进入火场抢救,最后酿成5死2重伤的悲剧,敬鹏尚未响应外界的提问,不过据了解,由于***桃园厂区是主要营收来源,去年贡献占比约七成,因此影响待评估。

敬鹏是全球第一的车用PCB生产大厂,桃园厂区一向是生产主力、历年营收占比近七成,今年已拟定大陆常熟厂区扩产计划,不过常熟厂区去年营收占比仅约约25%,至于泰国厂区去年营收占比不到一成。

桃园市平镇区工业二路上的敬鹏工业,28日晚间9时发生火警,造成5名消防员殉职、7名受伤(1名加护病房、1名呛伤、5名遭不明液体泼伤送医)、另有2名外籍员工不治。 大火到清晨仍未扑灭,消防队持续抢救中,至上午仍在闷烧,环保署检测污染.

桃园市敬鹏工业厂房28日晚间发生大火,火势延烧逾一天一夜,为了营救受困移工,第一批冲入火场的小队长李翰霖、游曜阳与队员吕宗郁、林尉熙、林伯庭、游博瑜、余佳升,疑因敬鹏人员提供错误信息,导致撤离不及,7人全被重机具压住受困 ,被发现时仅吕宗郁、林尉熙幸运获救,其余5人疑遭浓烟呛死。

因工厂规模大,火势持续到29日仍在燃烧,分析燃烧时间将超过24小时,余火最快要30日才会熄灭。 消防局表示,因为目前火势尚未熄灭,目前策略是让火势不再蔓延,起火点疑位于火场5楼的防焊区,但起火原因还要调查。

2.软性电子产品崛起 软性透明导电膜跃居关键材料;

软性电子崛起的产业趋势已日趋明朗,软性显示器、软性照明、软性太阳能电池、软性传感器等产品已经逐渐从实验室走向市场。 在这产业趋势之下,具有可挠性、高光穿透度、高导电度的软性透明导电膜是许多软性光电产品的基础。 因此,软性透明导电膜将会成为软性光电产品的战略性材料。

本文从透明导电膜的特性探讨具潜力的软性透明导电膜技术,阐述各技术发展现况,并从材料特性、量产技术与商品产业化进展分析各种技术的发展趋势。 期盼在软性电子崛起之际,产业能够在材料、制程、设备有所布局,掌握软性电子的庞大商机。

透明导电膜为光电产品基础

光电产品都需要光的穿透与电的传导,因此透明导电膜是光电产品的基础,平面显示器、触控面板、太阳能电池、电子纸、OLED照明等光电产品都须要用到透明导电膜。 市调机构Research and Markets 2017年发布的市场调查指出,预估全球透明导电膜的市场从2017到2026年平均年成长率超过9%,不管是从光电产品的产业链或是市场规模来评量, 透明导电膜都是光电产业不可忽视的重要材料。

“透明度”与“导电度”在物理上是两个互相掣肘的特性,“透明度”代表可见光可以穿透介质的多寡,而“导电度”代表介质传导载子(Carrier,包括电子与电洞)的多寡,与载子浓度有关。

在光学性质上,载子可视为处于一种电浆状态,与光的交互作用很强,当入射光的频率小于材料载子之电浆频率(Plasma Frequency)时,入射光会被反射,因此,材料的载子电浆频率在光谱的位置是可见光波段(380nm~ 760nm)是否能够穿透的决定因素。

一般金属薄膜的电浆频率在紫外光区,所以可见光无法穿透金属,这是金属在可见光区呈现不透明光学性质的原因,而金属氧化物的电浆频率落在红外光区,因此可见光区的光线可以透过金属氧化物,呈现透明状态。

但是,金属氧化物能隙(Energy Band Gap)太大,载子的浓度有限,导致金属氧化物的导电度很差。 从材料的物理特性来看,“透明度”与“导电度”是难以两全的特性,开发一个同时具有高导电度与高光穿透率的材料相对困难。

降低金属材料厚度是增加光线穿透度的一个方法,惟金属薄膜厚度太薄,加工不易,例如以蒸镀方式成膜会形成岛状不连续的生长;另一方面也因为膜厚较薄,在空气中容易有氧化的现象产生,造成电阻值剧变,薄膜稳定性差,不利于后续加工应用。

提升金属氧化物的载子浓度以增加其导电度是透明导电膜的另一个方向。 氧化物材料稳定,薄膜成膜性佳。 可以利用掺杂(Doping)或是制造缺陷增加载子的浓度来提高导电度,是透明导电膜的理想材料。

如掺杂的氧化锡、氧化锌等都具有高透明、高导电的特性,其中又以氧化铟锡(Indium Tin Oxide, ITO)应用最为广泛。 ITO导电度佳,可见光透光率高,同时成膜技术与后续蚀刻图案化制程都成熟可靠,是目前透明导电膜主要的材料。

ITO透明导电膜虽然应用非常广泛,但ITO属于脆性的陶瓷材料,容易受力脆裂。 从软性电子对可挠性的功能需求来看,受力弯曲碎裂的特性使ITO在软性电子组件应用上碰到瓶颈,具有可挠特性,取代ITO透明导电膜的产品必是未来软性光电产品的基础材料,是软性光电产品的战略物资。

软性透明导电膜需求上扬 制造材料多元化

近年来,软性电子产品已逐渐商品化,软性显示器、软性照明到软性传感器、软性太阳能电池等技术发展日新月异,这些软性产品都促使软性透明导电膜的需求日益殷切。

依据Touch Display Research 2015年的报告,非ITO透明导电膜之市场需求将逐渐地上升(图1)。 预计2018年,取代ITO的透明导电膜市场高达40亿美元的产值;到2022年时,将超过百亿美元。 如此庞大的市场规模主要来自软性触控、软性显示器、软性太阳能电池与其他软性电子组件在未来几年蓬勃发展,造成市场对软性透明导电膜需求的结果。

图1 Touch Display Research预测非ITO透明导电膜市场规模。

虽然学理上一种材料同时具有高光穿透率、高导电率与可挠曲特性比较困难,但透过材料设计如金属薄膜、氧化物/薄金属/氧化物(Dielectric/thin Metal/Dielectric, DMD)复合材料结构、 掺杂具共轭键的有机导电高分子(Organic Conductive Polymer);具导电性的导电碳材如石墨烯(Graphene)、奈米碳管(Carbon Nanotube, CNT);或是设计肉眼看不到网格的结构如金属网格( Metal Mesh)、金属网络(Metal Web),都可制成软性透明导电膜(图2)。 以下就回顾这些技术目前的研发成果。

图2 各种具潜力之软性透明导电膜技术

金属薄膜

降低金属材料厚度可以增加光线的穿透度,但是金属薄膜厚度太薄时,材料稳定性差,容易氧化,造成电阻值剧变。 日本TDK以薄银合金来取代银金属,并且以上下保护层来克服金属薄膜稳定性问题。 如图3所示,独特的Ag-Stacked Film在9 Ω/sq的电阻下仍有高达90%的穿透率。

图3 TDK可挠性质的银合金软性透明导电膜结构

降低氧化物的厚度到奈米等级可改善氧化物的脆性,然而厚度降低必然也会降低导电度,将导电度极佳的金属薄膜夹到氧化物中,就有机会在一定的可挠度下,维持可应用的光穿透率与导电度。

DMD结构材料尚包括ZnS/Ag/WO3;MoOx/Au/MoOx。 这些DMD结构特别适用于需要能阶匹配的组件,如迭层结构的OLED与太阳能电池,可借由氧化物的选择做能阶匹配,以增加组件光电转换效率。 金属薄膜与DMD结构都需要复杂的真空制程,制造成本比ITO来得高,比较适用于高附加价值的光电产品。

导电高分子

具共轭键的高分子材料,电子在π键结受到的束缚较小,在适当的掺杂下可以增加载子的浓度,成为导电高分子。 具可挠特性的导电高分子薄膜是采用涂布方式成膜,加工成本低廉,是软性透明导电膜理想的材料。

掺杂樟脑磺酸(Camphorsulfonic Acid, CSA)的聚苯胺(Polyaniline, PANI)、采用微乳胶聚合法制成奈米球聚吡咯(Polypyrrole, PPY)、掺杂AuCl3的聚3-己基噻吩(Poly(3 -hexylthiophene, P3HT)与掺杂聚苯乙烯磺酸(Polystyrene Sulfonate, PSS)的聚(3,4-乙烯二氧噻吩)(Poly(3,4-ethylenedioxythiophene), PEDOT) 都可以形成软性透明导电膜,其中已经商品化的PEDOT:PSS材料在透明导电膜的应用研究最为广泛。

经过添加二甲基亚(Dimethyl Sulfoxide, DMSO)与含氟接口活性剂修饰的PEDOT:PSS,Vosgueritchian研发出46Ω/sq的电阻,82%的穿透率的软性透明导电膜。

另外,也有以甲磺酸(Methanesulfonic Acid, MSA)处理的方式,例如有学者发表在50Ω/sq的电阻之下,92%光穿透率的膜层制作技术;或是控制PEDOT:PSS分子的排列研制出创记录的17Ω/sq, 穿透率高达97.2%的膜层。

导电高分子透明导电膜是以涂布方式成膜,具有生产成本的优势,只是导电高分子材料的稳定性较差,在UV照射下,共轭键结容易断裂产生自由基导致材料不可逆的破坏,使导电度下降。

此外,掺杂材料一般为带电的离子,容易吸收水分造成导电薄膜的电阻变异。 虽然目前有许多增加导电性高分子稳定性方法在开发中,但目前仍无法实际取代ITO的应用。

导电性碳材

碳是多采多姿的材料,碳的同素异形体可以有极佳的绝缘特性如钻石膜,也可以有极佳的导电特性如石墨烯,端视碳的键结而异。 导电性的碳材有石墨、奈米碳管(Carbon Nanotube, CNT)与石墨烯等(Graphene)。 其中奈米碳管、石墨烯具有一定的导电度,小于可见光波长的奈米级尺度结构,能够有高光穿透度与可挠的特性,具有应用于软性透明导电膜的潜力。

. 奈米碳管

奈米碳管是由碳原子组成的管状结构材料,有单层壁(Single Wall CNT, SWCNT)与多层壁结构(Multi-wall CNT, MWCNT),奈米碳管经过适当的化学处理或是掺杂可以使奈米碳管具有高导电特性。 应用这些纤维状、具有导电性的奈米碳管交错搭接即可形成导电的网络。

有学者以干式转移法,直接转移高温成长高质量的SWCNT到软性基板形成在110Ω/sq下,光穿透率达90%的导电膜。 若以较低成本的涂布法形成透明导电膜,则就比较难达到直接转移法的光电特性,这是因为CNT间凡德瓦力强,在液体中容易形成聚集成CNT捆束(Bundle),要制成可涂布的悬浮液须要在液体中加入一些使CNT均匀分散的添加剂, 这些添加剂会影响膜的光电特性。

以非离子型界面活性剂为分散剂,学者Woong利用旋转涂布法制得59Ω/sq下,光穿透率达71%之薄膜;另一学者Kim则以羟丙基纤维素(Hydroxypropylcellulose)混和SWCNT调制成刮刀涂布浆料, 涂布后再经过脉冲光后处理,制得软性透明导电膜,在68Ω/sq时,光穿透率达89%。

图4为适用于工业生产软性CNT透明导电膜制程示意图,其中,墨水分散、涂布成膜与后处理是CNT透明导电膜产业化的三大关键技术。

图4 软性CNT透明导电膜制程示意图

. 石墨烯

石墨烯是本世纪最受瞩目的材料之一,从2004年盖姆(Andre Geim)与诺沃谢洛夫(Konstantin Novoselov)成功地从高定向热解石墨分离出单层石墨烯材料后,石墨烯便以其二维特殊结构的高导电度特性受到瞩目, 透明导电膜的应用自然成为研究开发的项目。 与CNT相类似,直接干式转移石墨烯薄膜与调制成墨水涂布是两个透明导电膜成膜的方法。

利用高温CVD制程与适当的掺杂可以制出在150Ω/sq时,光穿透率达87%的石墨烯透明导电膜,惟高分子的软性基板无法承受CVD高温制程。

日本Sony开发转移法来克服此问题,利用在铜箔基板上成长高质量石墨烯,再转移到PET薄膜上,然后将铜溶解掉而得到软性石墨烯透明导电膜(图5)。 只是这种连续转移制程的成本高,产业化生产比较复杂困难。

图5 SONY运用开发转移法制作软性石墨烯透明导电膜。

石墨烯涂布制程与CNT相似,都是墨水调制、涂布成膜、除去添加物与后处理。 由于石墨烯片状结构,因凡德瓦力造成的聚集比CNT更严重,使得石墨烯在液体中分散比CNT更困难。

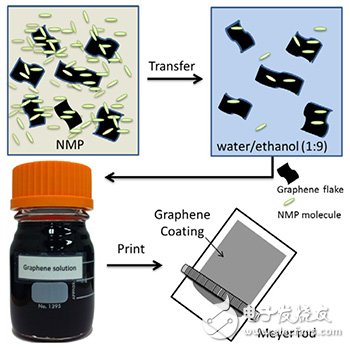

因此石墨烯的分散技术开发,是软性石墨烯透明导电膜制程中的关键。 研究人员利用石墨悬浮液直接转移分散到水/酒精溶液中,剥离石墨烯,制得石墨烯墨水(图6),是避开石墨烯分散困难的方法。

图6 石墨液相剥离法制作可涂布的石墨烯墨水。

此外、氧化石墨烯(Graphene Oxide, GO)因为具有较多的极性氧键结,比较容易制成稳定的墨水,有助于涂布成膜制程,只是氧化石墨烯在涂布后尚需将其还原成导电石墨烯薄膜,较温和的还原制程则仍在开发中。

金属网(Metal Network)

人眼对于线条的鉴别度约在6um左右,因此线径小于6um金属网可布成裸眼看不到金属线的透明导电膜。 由于金属的导电性极佳,只要少量的金属材料即可布成高导电薄膜,是极具潜力的技术。

金属网薄膜可以利用蚀刻、网印形成图案可控制的金属网格(Metal Mesh),也可以利用金属粒聚集或是奈米金属线交织成图案不定型的金属网络(Metal Web)。

. 金属网格(Metal Mesh)

蚀刻的铜金属网格是一个成熟的产品,过去电浆显示器(Plasma Display)就应用铜金属网格作电磁遮蔽(EMI)。 以传统曝光、显影、蚀刻等黄光制程的金属网格透明导电膜已经商品化,并且应用到触控面板产业。 利用Cu2O/Cu/Cu2O结构,学者Kim发表线宽7um、格距450um的金属网格透明导电膜,在电阻15.1Ω/sq时穿透率可达89%。

有别于黄光的蚀刻制程,直接在基板印制网格的制程更多样。 日本富士胶卷(Fujifilm)开发银盐曝光技术,首先在基板上面进行溴化银涂布,然后经过曝光、洗银等程序制出网格图案,再以化学增厚制作银金属网格。

或是利用精密网印(Direct Printing Technology, DPT)印制20um线宽的银网,片电阻0.5~1.6Ω/sq,光穿透率达78%~88%。 日本Komura-Tech以凹版转印(Gravure Offset)印制达5um线宽的透明导电膜。

也有学者以喷墨印刷方式直接印出网格,面阻值达0.3Ω/sq。 印刷法制程最大的挑战在于大面积范围,印制5um以下的线宽颇具挑战。 此外、不管用哪一种印刷法,奈米金属浆料都要经过烧结才能形成导电性佳的网格,高分子软性基板耐热能力差,烧结时奈米金属极易氧化等都是须克服的问题。

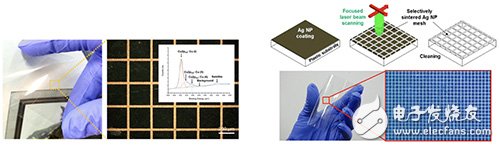

雷射烧结可以同时达到网格图案化与高温烧结的目的,可用铜奈米粒子雷射烧结,或以奈米银粒子雷射烧结,分别制出铜金属网格、与银金属网格如(图7)。 其中银金属网格之片电阻在30Ω/sq以下,光穿透率大于85%。

图7 雷射烧结之铜金属网格与银金属网格

. 金属网络(Metal Web)

相对于经过设计,并透过制程成形的金属网格,自然形成的金属网络可省略图案化制程,却可以达到形成导电网络的目的。 利用悬浮液干燥时固体会聚集形成咖啡环(Coffee Ring)的效应,适当的悬浮液干燥成膜后可以自序组装(Self Alignment)自然形成金属网络;利用奈米金属线交错也可以形成导电金属网络,分述如下。

悬浮液干燥时固体会聚集形成环称为咖啡环效应,奈米银经过特殊的墨水设计,可以在液体挥发干燥后让奈米银自动形成网络,而省去印刷图案化的制程。

学者Tokuno巧妙的利用气泡破裂自动形成奈米银线聚集网络,经过烧结可以形成面电阻6.2Ω/sq,穿透度达84%的透明导电膜(图8),美国Cima Nano Tech也利用类似的原理制作透明导电膜。 图9即为使用该公司开发特殊墨水形成的金属网络。

图8 奈米银线成膜时自动聚集成网络而成透明导电膜。

图9 美国Cima Nano Tech以奈米银自动聚集成金属网络

另一种金属网络是由奈米金属线所组成,奈米金属线非常纤细,肉眼无法察觉线的存在,奈米金属线交织的金属网络,可形成导电度极佳的透明导电膜。 利用奈米金属线的搭接形成的金属网络(图10) ,制造工序更简单,成本更低廉。

以化学法合成奈米铜线,学者Guo发表在51.5Ω/sq下,光穿透度可达到93.1%的透明导电膜;银的导电度比铜好,少量奈米银线即可交织成高导电度,高穿透率的透明导电膜。 另名学者Jia发表电阻21Ω/sq,光穿透度达93%的软性透明导电膜,其优越的可挠性与触控面板的展示如图11所示。

图10 奈米银线搭接交错的金属网络

图11 可挠度极佳的软性奈米银线透明导电膜与触控面板的展示

大面积奈米银线透明导电膜连续生产的技术已日臻成熟,研究人员以连续卷对卷的狭缝涂布(Slot-die Coating),制出400mm幅宽的软性奈米银线透明导电膜,面电阻30Ω/sq时,光穿透度可达90%。 惟奈米银线高长径比的材料特性,使得涂布均匀度难以控制,因此开发能够掌控均匀度的制程与设备是奈米银线透明导电膜产品产业化的关键之一。

软性透明导电膜技术发展三大趋势

综观以上几种软性透明导电膜技术发展,在可挠、光穿透、导电三大特性都有一定的开发成果,以下就从材料特性、量产制程、技术成熟度探讨其未来发展。

材料特性

导电度与光穿透度是软性透明导电膜最重要的光电特性,高导电度下仍然能维持高光穿透度是产品发展的趋势。 为比较前述几种软性透明导电膜技术,笔者以近几年各研究单位发表的面电阻与光穿透度成果来评价各种软性透明导电膜技术,如图12所示。

图12 以面电阻与光穿透度来做评价各种软性透明导电膜技术。

由该图可以发现,若以光穿透度大于80%为规格,在电阻大于100Ω/sq,上述各技术都能达到需求;但是到100Ω/sq以下时,石墨烯与奈米碳管就必须以真空法成长,再以转移技术成膜方能达到需求。

导电高分子与金属网格、金属网络可以达到此规格,而10Ω/sq以下,就只有金属网格与金属网络可以符合。 其中奈米银线网络在100Ω/sq以下,甚至更低都能显现出优异的特性,这是由于银的导电特性极佳,少量的奈米银线即可达到低电阻与高穿透度的光电特性。

量产制程

量产制程的复杂度与软性透明导电膜的成本息息相关,上述几个软性透明导电膜技术的量产制程解析如表1中所示,薄金属膜与氧化物/金属薄膜/氧化物都是真空镀膜制程,设备与制造成本最高。

奈米碳管、石墨烯的干式转移制程特殊,须要开发新的设备。 蚀刻法的金属网格虽然制程复杂,曝光、显影、蚀刻、剥膜的黄光设备昂贵,但是制造技术成熟,铜网格透明导电膜目前已经量产应用到触控面板产业。

印刷法的金属网格将黄光图案化的制程以印刷来取代,预计可以再简化图案化设备投资,但是须增加低温烧结的制程与设备。 自序组装的金属网络又省略图案化制程,其制造成本又比印刷金属网格简单。

涂布型奈米碳管涂布成膜后须做掺杂处理,石墨烯在氧化石墨烯涂布成膜后须还原处理,设备与制造成本应该与自序组装的金属网络相近。 奈米线搭接的金属网络与导电高分子利用涂布成膜设备即可制造生产,是设备与制造成本最具竞争力的技术。

商品产业化进展

新技术的产业化是需要经过材料开发、制程开发、量产开发的流程。 这过程中“量产开发”是一个重要的关键,量产开发牵涉到材料、制程与设备的整合,也是新技术商品化的重要关键。

铜金属网格的触控面板已经上市,是所有软性透明导电膜技术中发展最快的技术;奈米银线触控面板在许多专业显示器展览有多家专业触控面板厂展示,也接近商品产业化。

导电高分子透明导电膜虽有多家膜厂展示产品,但实际应用仍在开发模索中。 以印刷、自组装制程之金属网络在材料与制程部份已有些进展,相关量产制程与设备则仍开发中。 石墨烯在墨水材料与制程技术上尚处于开发阶段。 定性的进展如图13所示。

图13 各种软性透明导电膜目前商品产业化之进展

从材料特性、量产制程与技术成熟度来看,奈米银线透明导电膜最具竞争力。 在光电特性上,横跨数Ω/sq到百Ω/sq范围都有优异的光穿透度;低成本涂布成膜制程,加上从奈米银线、墨水、软性透明导电膜材到触控面板应用的产业链完整,唯一有待加强的是设备与制程的整合。

奈米银线墨水是低黏度高长径比的特殊墨水,涂布成膜时均匀度不易控制,针对奈米银线导电网络开发特殊的涂布设备,是打开奈米银线软性透明导电膜生产瓶颈的一个关键。

光电商品由硬到软 掌握关键性材料为发展契机

从1990年代开始以溅镀方式制作透明导电膜,ITO便是透明导电膜的代名词,然而、光电产品由小到大、由硬到软的趋势使ITO透明导电膜的特性逐渐无法满足未来光电产品需求。

软性透明导电膜在新材料发展下,奈米碳管、石墨烯、导电高分子应用都有一定的进展,惟各种技术在应用到产品上市前仍有制程开发、设备整合等技术问题待克服。

除此之外,制造成本仍是各技术最后能够胜出的重要因素。 本文从材料特性、制程难易度比较到商品产业化进展做整体概括性的整理与回顾,期待在光电产业商品化应用从硬到软的关键时刻,相关产业能够掌握软性光电产品的战略关键性材料,成为软性透明导电膜的发展契机。

-

pcb

+关注

关注

4332文章

23205浏览量

401168 -

石墨烯

+关注

关注

54文章

1587浏览量

80306 -

导电膜

+关注

关注

0文章

18浏览量

7356

发布评论请先 登录

相关推荐

从最大车用PCB厂台湾敬鹏大火分析软性透明导电膜跃居关键材料

从最大车用PCB厂台湾敬鹏大火分析软性透明导电膜跃居关键材料

评论