丰田prius的混合动力驱动系统在业内算是一座山峰 ,一直是我们的研究标杆。在2017年Prius推出了全新的变速箱P610,其搭配的电机称为Prius2017(也叫Prius IV ),代表了丰田公司对HEV驱动的最新理解。

第四代混动变速箱P610由于双电机上下平行布置。改用平行轴齿轮代替原来的行星齿轮减速机构。但动力分流仍由单排行星齿轮完成。

YOUTUB 有个视频详细介绍了拆解这款变速箱,我们将关键过程提取出来。拆开齿轮箱,能够看到电机和发电机平行排列在箱体中,装配空间特别紧凑。

发电机为23kw,电机呈扁平状,电机端部被塑封,即能够提供更高的绝缘性,又能够改善绕组端部散热情况。

电动机为一个8极48槽经典配比方案,采用了发卡绕组,电机呈现扁平状,最大转矩163NM,最高转速达到17000rpm。

从特写图上,可知发卡绕组的结构特别紧凑,美观。每槽8-根线,端部尺寸特别小。

创新较大的转子,转子采用了高速化加强的V一结构 ,在一个槽内,磁钢分为两段,为了抑制转矩脉动和齿槽转矩,转子表面开有辅助槽。

从数据看Prius 2017

下面以电动机为主对比下Prius2017(四代)相对于前几代有什么技术上的变化。

1高速化是发展趋势

最明显的特征是从三代到四代转速从13500rpm提升到了17000rpm,转矩从207Nm下降到了163Nm。

2功率密度提高

高速带来的明显好处是功率密度可以提高,再加上其他技术的辅助四代的体积功率密度提高36%,达到了5.7kw/L,重量功率密度从1.6提升到了1.7kw/kg,达到了DOE2020的技术要求。

3更小的体积尺寸

对比历代的数据四代电机首次实现了定子直径的降低,从269mm降低到215mm。 中间至少跨过了2个基座号。

4效率进一步提升

在功率密度提高的同时,电机的效率不降反升,损耗下降了20%,最高效率达到97%,说明四代的电机设计水平有较大的突破。

5冷却功率加大

从披露的数据中,我们发现四代Prius(P610)的最大允许电流密度高出三代Prius(P410)58%,这是极大的提升,说明电机的冷却效率获得了突破。

四代prius电机同三代一样采用同轴冷却油泵,冷却油泵安装在电机轴末端的支架中,可以看到这是一个简易的齿轮容积泵。

油泵转子和电机转子同轴安装,由于转子齿数比定子齿少,这种泵转子旋转一圈,就会形成交替周期变化的容积空间,空间变大时,油被吸入,空间变小时,油被压出。

通过对比发现四代Prius油泵的外径和二代、三代一致,而高度有所增加,这也就意味着,油泵的流量加大,冷却能力提高。

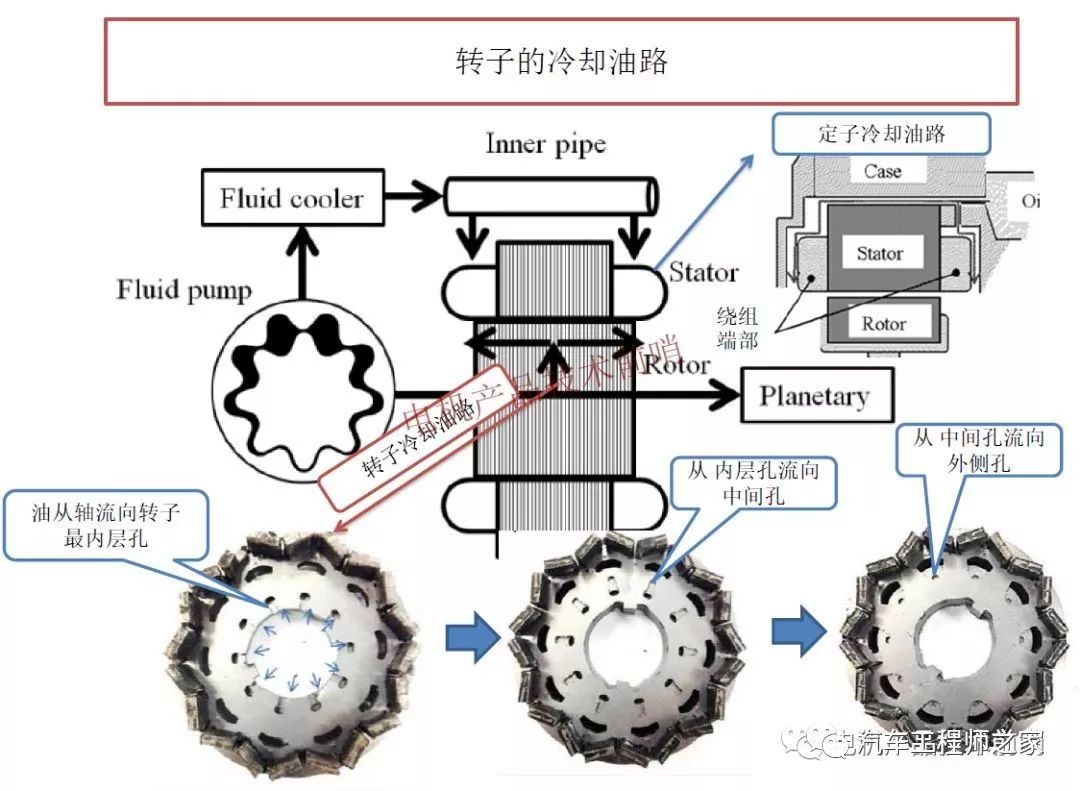

prius的电机的油路设计比较考究,特别要说的是转子油路设计,匠心独蕴:油泵把油压入转子中空轴中,在铁芯中部,设置了一段含有从轴到内层孔的油路,然后在靠外端一段的铁芯中又设置了从内层孔到中间孔的油路,最后油路被引导到最接近磁钢的外侧孔中。冷却油路越接近磁钢上的热量越容易被带走,如此大大改善了转子的冷却效果。

同理可以推测电动机的转子冷却油路,从转子端板出看出,V一型磁极的V两侧磁钢和一字磁钢都设计有冷却通道,对转子冷却效果相当可观。

核心心技术的突破

从上述数据中,我们可以发现丰田电机工程师设计技术的精进,从已公布的文献中,我们可以看出如下几个核心技术的突破:

1磁极结构的突破

四代prius采用全新的V一结构设计,这是一种高速改良过的磁极结构。为了适应17000rpm的高转速运行, 增设了两个旁路磁桥。另外为了降低高速时磁钢的涡流损耗,磁钢在轴截面上分成了两段。

不仅如此,为了降低定子铁耗和转矩脉动,Prius采用了正弦化磁极设计手段,通过合理的搭配V 和一的磁钢尺寸和牌号,可以形成更正弦的气隙磁密。相比三代,四代的永磁气隙磁密的三次谐波大大降低(大幅度降低铁耗),五次谐波得到抑制(改善转矩脉动)。

2发卡绕组技术的成熟

经过多年的发展Prius的扁线绕组技术进一步提升。相比三代,槽满率提升了15%。并且在如下两个个方面获得突破:

扁线绝缘材料得以优化,更薄,耐电压级别更高,而且新的绝缘材料焊接特性更加优良;

高速扁线绕组成型技术(为降低高频积肤效应而设计);

3轻稀土少稀土技术

丰田研发新的无Dy稀土永磁技术,大幅度降低稀土的用量,相比三代产品磁钢用量降低15%,而稀土用量降低85%,从而提高了成本竞争优势。

-

电机

+关注

关注

142文章

9028浏览量

145666 -

丰田

+关注

关注

6文章

783浏览量

40946 -

驱动系统

+关注

关注

3文章

372浏览量

26957

原文标题:技术 | 从Prius2017主驱电机看技术发展趋势

文章出处:【微信号:gh_f5227855ca21,微信公众号:中汽汽车电子电器信息】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

Prius2017代表了丰田公司对HEV驱动的最新理解

Prius2017代表了丰田公司对HEV驱动的最新理解

评论