电芯厂要做好电池,不是靠电芯做好之后再去检测筛选,而是在生产过程中就要保证涂布面密度的均匀一致性;产品在生产的各个环节都要采用CCD技术保证外观没有缺陷、没有毛刺、卷绕尺寸对位等等,这样生产出来的电芯的质量就有了基本保证。

“目前在电池制造行业,国内企业制造的电池和国外一流企业产品相比,除了能量密度之外,主要差距在于电池性能的一致性和安全性方面。而解决这些差距的根本途径就是要确保极片涂布面密度的均匀一致,以及采用CCD技术对电池生产进行全过程的制造缺陷监测把关。”浙江双元科技开发有限公司(下称“双元科技”)董事长郑建开门见山谈了自己的看法。

而双元科技恰恰是花费了数十载光阴,对这两项核心技术做了充分的研究和实践,并且“开枝散叶”,将其成功应用在多个行业。

双元科技成立于2006年,是一家专业从事自动检测控制系统、机器视觉应用等综合性高新技术企业。近年来,在纸张、金属箔材、高分子薄膜检测控制等领域攻城略地之后,双元科技在锂电池/隔膜检测控制领域也完成了从0到1的市场征战。

据了解,双元科技董事长、总经理均为浙江大学科研人员出身,自80年代末即从事传统工业的产品质量控制系统(QCS)、生产过程全自动集散控制系统(DCS)的技术研发和产业化应用工作,特别在片材质量测控领域形成了深厚的技术底蕴与市场积淀。双元科技是国家高新技术企业,同时被政府授予“片材质量测控技术企业研发中心”单位。

“自前年正式进军锂电行业以来,双元科技在该行业的知名度迅速提高,业绩也快速攀升。今年新增的服务客户包括比亚迪、青岛力神、湖北猛狮、珠海光宇、中兴高能、微宏动力、苏州星恒等等,1-5月份锂电业绩较去年全年已增长了3-5倍。”郑建表示。

事实上,当前国内动力电池和国外动力电池最主要的差距不是在电化学材料上,而是在整个生产过程中对于产品品质缺乏精细化管理。

郑建强调,电芯厂要做好电池,不是靠电芯做好之后再去检测筛选,而是在生产过程中就要保证涂布面密度的均匀一致性;产品在生产的各个环节都要采用CCD技术保证外观没有缺陷、没有毛刺、卷绕尺寸对位等等,这样生产出来的电芯的质量就有了基本保证。

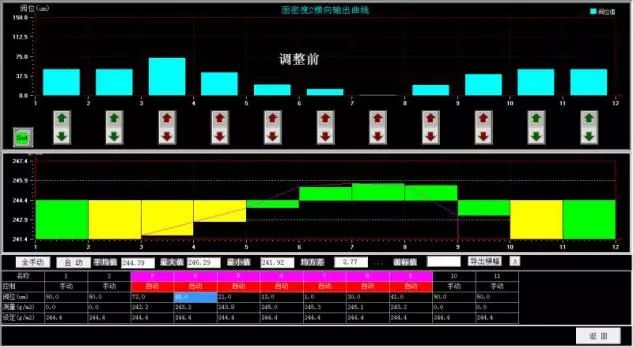

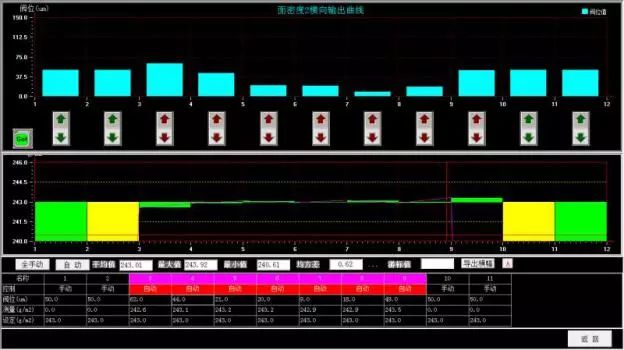

基于这样的理念,双元科技结合自身在片材领域成熟推广应用的自动闭环控制技术,在锂电行业实现了极片涂布面密度的全幅(纵向、横向)自动检测闭环控制,得到了电池厂家的高度认可。

横幅面密度分布图(控制前)

横幅面密度分布图(控制后)

郑建直言,相比较锂电池生产车间的恒温恒湿环境、门幅窄车速慢的产线而言,纸张、薄膜的生产条件要恶劣严苛得多。那里往往温度高、灰尘大、水汽雾气混杂,而且门幅都在3-5米以上、车速都在每分钟数百米甚至上千米。因此检测控制难度要大得多,双元科技在那些行业耕耘了数十年,产品和团队经历了刻骨铭心的磨砺后得到了用户的认可,市场份额均达到50-70%,还替代了大量的国外一流系统,产品远销美、日、欧等发达国家。

进入锂电行业后,双元科技迅速完成了产品与行业的磨合。凭借测量稳定精确、控制高效可靠、服务响应及时,公司市场份额迅速扩大。双元科技也很快发现,锂电行业是迄今为止,和公司系列产品契合度最高的行业。

目前,双元科技在锂电领域推出的产品已包括极片面密度在线检测闭环控制系统、滚压后极片厚度激光在线检测闭环控制系统、极片涂层对齐度瑕疵在线检测系统、极片/隔膜分切尺寸在线检测系统、极片卷绕对齐在线检测系统、极片端面切边质量在线检测系统、电池极柱激光焊接缺陷检测系统、隔膜表面瑕疵检测系统、隔膜厚度/涂布厚度在线检测控制系统等。

“双元科技在锂电领域的快速成长,也是得益于公司将大部分研发力量、技术、资金投入到锂电技术和市场的开拓。”郑建表示,双元科技看到了锂电发展的大机遇,并且有信心和能力为锂电企业的提质、降耗、省人、增效提供强有力的技术保障。

秉承“用户利益最大化”的经营理念,目前双元科技在国内外设立有数十个服务分支机构,拥有一支80多人的服务团队。对于用户的服务要求确保做到:即刻响应、即刻处理。正是基于这样的理念与实践,双元科技的服务在各行业都是有口皆碑。

-

动力电池

+关注

关注

113文章

4516浏览量

77503 -

能量密度

+关注

关注

6文章

287浏览量

16465 -

锂电

+关注

关注

4文章

439浏览量

15956

原文标题:【誉辰自动化•高工纵横】双元科技为锂电制造缺陷监测把关

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

双元科技在锂电池/隔膜检测控制领域完成了从0到1的市场征战

双元科技在锂电池/隔膜检测控制领域完成了从0到1的市场征战

评论