在半导体制造环节中,无论是半导体封装、热工艺加热处理还是封装测试设备中的材料提供,都能够看到这家厂商的身影。为了帮助客户改进生产工艺、提供生产效率,全球领先材料供应商贺利氏正从一家封装材料供应商转变成系统级解决方案供应商。在今年的SEMICON CHINA上,贺利氏旗下三大全球业务单元——贺利氏电子、贺利氏特种光源和贺利氏石英玻璃同时亮相,以“完美契合”为主题展示多款面向半导体行业的新产品,以帮助客户开发快速、高效、可靠的生产工艺。

系统级封装新品,消除/解决客户生产痛点

一直以来,在系统级封装(SiP)的半导体制造中,飞溅现象和焊点空焊都是客户非常头疼的问题,严重影响生产良率。贺利氏最新推出的系统级封装焊膏材料——WS5112系列焊膏和Smartflux FLX89161浸渍焊膏有效解决了这一难题,提高生产良率和产品可靠性,同时降低先进封装和功率半导体封装的总体成本。

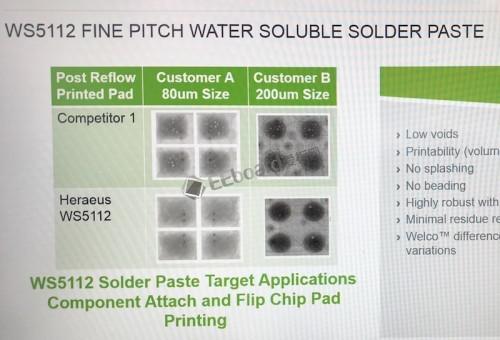

WS5112系列产品主要元件粘接,其助焊剂性能极其稳定,能够有效的防止飞溅和冷热塌落,这对于被动元件粘接位置非常解决倒装芯片的SiP来说非常重要。同时,它还能减少锡球、锡珠和空洞等焊接缺陷的发生,从而提高焊接良率。从图中对比状态下,我们可以看到,WS5112在升温的过程中不发生飞溅现象,同时在210摄氏度高温的状态下仍能保证焊锡珠的完整性,令笔者极为惊讶。该产品已在三星最新旗舰机型中获得采用。

Smartflux FLX89161则主要用于倒装芯片封装(Flip Chip)与BGA封装,可改善焊点的形成和金属的聚结,以实现自对准。新款Smartflux浸渍焊膏的合金粉末含量较低,可用于锚固BGA、焊接凸点和铜柱,在回流焊工艺中紧紧固定锡球或芯片。金属杂质含量低可以使得粘的更均匀,会造成连接性不好,提高产品的可靠性和生产良率,从92%提升至100%。

此外,在高功率封装领域的芯片粘接应用上,贺利氏mAgic烧结银ASP338提供具有革命性的封装解决方案,极大延长了产品的使用寿命,可用于电力电子模块。它是一款有压工艺烧结银膏,可直接工作在裸铜表面,形成零空洞率的粘接层,具有优异的热导性能和电性能,用它制作的电力电子模块的使用寿命可以提高十倍。

在大功率电路的应用中,如何保证产品的长期可靠性和散热需求格外重要。贺利氏电子全球产品经理陈丽珊(Li-san Chan)指出,贺利氏的键合丝连接产品方面的创新技术,可以帮助客户实现更密集的打线方式而不担心短路,在保证功能实现的前提下降低成本。同时贺利氏材料方案部门,帮助客户缩短产品导入周期,至少可以达到6-10个月。在汽车电子、高铁、5G基站等领域,贺利氏的客户覆盖了包含博世、华为等厂商,很好的解决产品的功率密度、能效、可靠性和热管理等。

陈丽珊表示,在封装材料方面贺利氏提供完全匹配的产品,帮助客户缩短研发周期。半导体封装从传统的SMT引线键合封装、发展到倒装芯片,再到应用领域愈加广泛的SiP封装,管脚间距越来越小,对于材料的要求越来越高。贺利氏坚持从材料创新和客户需求两方面入手,解决半导体制造材料中可能遇到的各种难题。

举例说明,在半导体封装材料使用中,空洞率是客户非常关注的一个参数,而焊锡粉的氧化率显得格外重要。贺利氏电子Welco®技术可生产出2~11μm尺寸均匀一致的焊锡粉,其氧化率非常低,与助焊剂配合能够给客户带来非常低的空洞率,提高产品良率。陈丽珊给集微网记者展示了客户在对比不同焊料在BGA焊点空洞图,我们可以清楚的看到,在80um尺寸上贺利氏产品的焊点空洞表现为0,在200um尺寸上,贺利氏产品的焊点空洞率也远远低于其他竞者的产品,客户极为满意。

为了帮助客户解决差异化问题,陈丽珊强调,贺利氏将在材料研发上深耕,做好本分,希望为客户带来更多整体的解决方案。为了更好的贴近中国客户需求和市场发展的趋势,去(2017)年贺利氏在上海建立设计应用中心,这是贺利氏电子在德国之外设立的首家也是亚洲唯一一家设计应用中心,用于中国客户方案的测试和验证,大力支持中国集成电路的快速发展需求。

全球首创的红外加热技术,先用于半导体设备

在制造微芯片期间,半导体工艺技术需要多个加热工艺处理。在制造过程中,避免微芯片里的化学杂质和各个生产工艺步骤中灰尘颗粒的进入是非常重要的。面对这一关键问题,特别是在空间狭小且产品需要快速均匀加热的情况下,对加热技术的设计尤为挑战。

贺利氏特种光源集团研发中心主管、物理学家Jurgen Weber表示,为了解决这一难题,贺利氏红外加热技术(black.infrared)另辟蹊径,采用了全新的辐射器工作原理,首次将约2.5μm中波红外光与高光学性能相结合。这一全新组合能够显著提高半导体厂生产中加热工艺的效率,保证加热的均匀性和辐射源的最优控制,在项目的测试和开发期间已经显露无疑。

Jurgen Weber指出,红外加热技术是贺利氏工程在100多年前发明的技术。我们借助于创新的黑石英材料和先进的印刷方式,为客户提供智能、新型的解决方案black.infrared。其加热的高效性和均匀性是这一技术的两大特点。从图中可见,扁平的低轮廓辐射器被专门开发的黑色石英玻璃材料所覆盖,这种组合有助于在高能量密度下极其均匀地传输红外热能,使得加热过程在空间和能量上都更加高效。因为石英材料作为加热基体,其高纯度性可完全被用于洁净度要求非常高的加热条件使用,产品的开发与设计理念,迎合了高纯度真空条件下运行的特征,特别适合在半导体设备中的使用。

贺利氏特种光源集团红外产品应用经理楼荣表示,传统的加热方式是金属板加热,在热效能方面相对较低,尤其在半导体制造领域需要在高真空、高洁净的环境下进行,black.infrared的技术提供了一个新的高效能加热解决方案。这一技术定位在半导体制造领域中的加热工序,譬如LED芯片、太阳能技术在镀膜之前的加热过程中都可以采用,贺利氏将与上游的半导体设备厂商合作,为Fab厂商提供整体解决方案。

创新型材料黑石英(HBQ®)填补产业空白

在半导体产品生产过程中,客户面临着巨大的挑战:即使是最微量的杂质也会导致微芯片中产生缺陷而无法使用。在现有的传统黑石英材料中,往往含有号称“芯片杀手”的钨或碳等元素,而HBQ®却只含硅和氧两种元素,杂质总含量与其它高纯天然石英一样,低于20ppm,完全适用于对杂质要求极高的大多数半导体应用。贺利氏石英玻璃推出的这种用于半导体行业的新型材料——贺利氏黑石英(HBQ®),填补了工艺反应腔室内热辐射控制材料领域的一项空白。

HBQ®具有极高的光吸收率(超过95%),光谱吸收范围涵盖了从紫外光到可见光,再到中红外(热辐射)。此外,HBQ®的发射率超过90%,这在所有石英材料中可谓绝无仅有。凭借此特性,HBQ®为热管理应用带来了具有革命性的解决方案。贺利氏石英玻璃是目前唯一一家能够提供用于热辐射控制完整解决方案的供应商(包括透明石英,白色不透明石英,黑色石英),并同时能够满足半导体应用领域最高的纯度要求。创新的HBQ®将带客户步入全新的世界,与贺利氏的透明石英,白色不透明石英一道,实现对杂质要求极高的半导体应用进行全面的热管理和过程控制。

在SEMICON现场,贺利氏石英展出了利用透明石英和白色不透明石英做出的炉腔、基座,应用于高温下的半导体相关制造过程中。在黑石英的应用方面,贺利氏石英全球半导体产品经理Dennis Brauhaus博士表示,可以用于快速加热的应用场景,因其杂质含量与高纯天然石英一致,亦可以用于代替部分单晶硅测试片来使用。

Dennis Brauhaus博士现场给爱板网记者展示了一条看上去没什么特殊的透明石英样品,强光下能够看出是贺利氏产品与其他竞者产品的明显差异,贺利氏的透明石英非常透亮。

最后,贺利氏石英材料中国区销售经理顾宇辉博士表示,贺利氏石英产品是非常重要的半导体过程材料,常年与IC 制造厂fab和设备厂商OEM紧密合作并提供稳定的材料及制品支持。目前贺利氏石英也在积极与包括中微半导体、北方华创在内的国内设备厂商积极合作,为发展中的中国半导体产业贡献一份力量。

-

半导体

+关注

关注

334文章

27442浏览量

219432 -

封装测试

+关注

关注

9文章

139浏览量

23999

发布评论请先 登录

相关推荐

半导体湿法刻蚀设备加热器的作用

领泰 / LEADTECK领泰半导体(深圳)有限公司由一级代理提供技术支持

Haydale推出方阻值为<12Ω/sq高性能石墨烯加热油墨,助力加热服装技术创新

全球首创红外加热技术,将显著提高半导体厂生产中加热工艺的效率

全球首创红外加热技术,将显著提高半导体厂生产中加热工艺的效率

评论