随着日益严格的排放法规,使得不少车企要将一部分研发精力放在新能源跑车领域,这有点颠覆常人的思维,又要是超跑又要是新能源,又要跑得快又要省油,这要什么样的新思维模式来规划生产呢?在这个全新的领域,究竟朝哪个方向走才是正道?带着这个问题,笔者走进了宝马位于德国莱比锡的工厂。在那里,我看到了宝马i8的生产模式并通过对i8生产线的参观,为大家一一解答以上问题。

德国莱比锡宝马工厂外部建设

值得一提的是,下图所指示的,我们依旧看到喷漆车间,其实是为传统车型车身设立的,而i系车型不需要整车的喷漆环节,i系车身不需要像传统钢制车身那样走防锈工序,进而省去了清洗、磷化、电泳等前处理工序,在喷漆车间,只会对覆盖件进行喷涂处理,工序的简化极大的减少了能源的消耗。当然了,莱比锡工厂并不仅仅局限于生产BMW i3/i8等新能源汽车,1系、2系、3系及X1等众多车型也会在一条生产线上串行生产。

相信在座各位对“CFRP”这个名词已不再陌生了吧,翻译过来就是碳纤维强化塑料(Carbon Fibre-reinforced Polymer)的意思,宝马i系列车型车身就是采用这种材质,那么宝马用于生产i系列车型的车间与传统制造工艺车间又有什么样的不同呢?这个其实不难理解,CFRP生产车间相当于传统制造工艺的冲压车间,制造车身所需CFRP材质部件,生产出的部件按照覆盖件(可以理解成人体的“皮肤”)和结构件(可以理解为人体的“关节”)分别运送至喷涂车间和车身车间,用于表面的覆盖件在喷涂车间完成颜色喷涂,同时,结构部件在车身车间完成拼接形成车身,最后,在总装车间完成整车的车身装配。

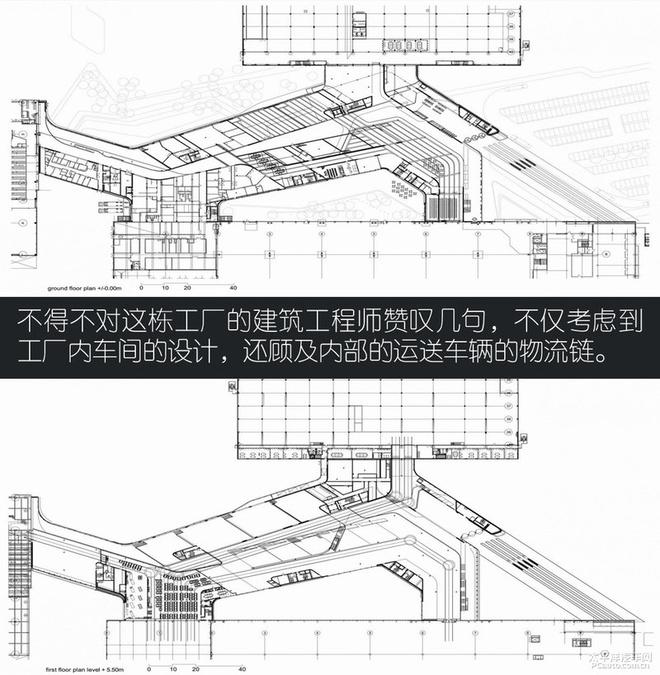

这种运送白车身的物流链明明可以设在外部或者底部,为何建筑设计师非得把它设在办公区域上方呢?这种前卫的设计理念,估计只有懂的人才懂,毕竟宝马当年设计建造莱比锡工厂的时候,首先是公开征集各大建筑设计师的作品,通过一番比对评判后才最终确定,而不是脑子一热就拍桌子决定这种设计的。

i8的流水线参观

看到这里,相信各位看官对宝马德国莱比锡工厂都有了个大概了解,接下来我们回到正题上。

Life模块指的是乘员舱结构,采用了高强度且轻质的CFRP碳纤维增强复合材料的轻量化车身结构,笔者了解到这一材料目前也正用于F1、航空航天领域。当然宝马的想法不只是那么的单纯,宝马决定用碳纤维作为i系列的车身材料,就是最大化去解决重量与动力之间的矛盾。Life结构通过应用CFRP碳纤维复合材料,大幅降低了车身的整体重量,同时车辆的燃油经济性和操控性得以提升。

而另一部分则是Drive模块,它扮演的角色则是车身底盘,其承重部分主要采用了铝合金材料,它集成有车辆的悬架、动力系统、电池以及传动结构等,这种特殊的结构和材料也是宝马专门为新能源汽车而研发。

了解完这两大模块的具体作用以后,我们将前往它们所在的生产线,看看它们都是怎么由一个个小零件组成的。

车身车间

在车身车间里面,密密麻麻的都是机械手在进行各种高难度的操作,而且每个机械手与其他的机械手搭配得十分默契、精准,用“天衣无缝”四个字来表达也不为过,这样高的效率也只有机械手可以做到,它们不像流水线的工人,机械手不需要吃喝拉撒睡,哪个部件坏了,拿去修好后又原地满血复活,站起来继续撸。

总装线

i8的Life乘员舱模块在车身车间完成你粘合拼接后,将会抵达总装线与Drive模块相遇,最终完成神圣的“婚礼”工序。

总结

由于宝马i系列的车型相比起传统车型,其整车架构发生了翻天覆地的变化,这将导致其生产工序及步骤上面临一些新的问题。比如其车身材料用的是CFRP碳纤维强化塑料,既要达到轻量化的目的,又要使得拼接后车身结构整体强度要满足实际使用需求。而好的一面则是车身材料的变化,使得i8不需要像传统车身那样进行防氧化工序,所以省去了复杂的前处理以及烘烤步骤,更简单的喷涂工序从根本上使得喷涂工序得到缩减,能耗也大幅度降低。另外,宝马i系列整体车身结构采用模块化架构,因此,主装配线无需安排过多工位,宝马i8的总装车间就有一条100米长的主装配线,为莱比锡工厂腾出更多的空间来生产其他车型。

莱比锡工厂是在宝马倡导可持续性发展的背景下建立的,生产区与办公区融为一体的结构就是打破常规的设计,针对i系列车型规划的生产工序也在挑战着传统汽车的生产方式。通过工厂的布局可以看出,宝马在开发这款新能源车时就已经跳出了既定思维模式,这算是领先整个行业的一大步。

-

宝马

+关注

关注

7文章

759浏览量

32516

发布评论请先 登录

相关推荐

虹科免拆诊断 | 2007 款宝马650i 车发动机偶尔无法起动

宝马韩国增投安城物流中心

虹科免拆诊断 | 2013款宝马116i车偶尔加速不良

欧洲宝马电动汽车销量大涨,胜过特斯拉

宝马成为首家获L2+与L3智驾系统组合认证车企

精准到毫米:H9激光切管机铝材切割与打孔全过程解析

宝马Z4和丰田Supra将于2026年停产,或将由丰田单独制造

宝马集团投资云仿真公司Simr

宝马新一代X3谍照曝光,CLAR平台打造,双肾格栅宽阔,动力升级

永磁同步电机全速域矢量控制的全过程介绍

揭秘德国莱比锡宝马工厂,现场直击宝马i8制造全过程

揭秘德国莱比锡宝马工厂,现场直击宝马i8制造全过程

评论