15年的时间可长可短,汽车在我们的眼皮底下慢慢蜕变,变得越来越懂消费者需求。不知从何时起,它不再只是出行交通工具,从它身上我们可以窥见科技的信念以及群众消费观念的进步。最能说清楚这15年来汽车工业发展变化的,非底盘莫属,集高科技于一身的豪华车想必是最有发言权的,借着宝马7系第三代E38与现款第六代G12,我们一起聊聊7系或者汽车工业发生了哪些变化。

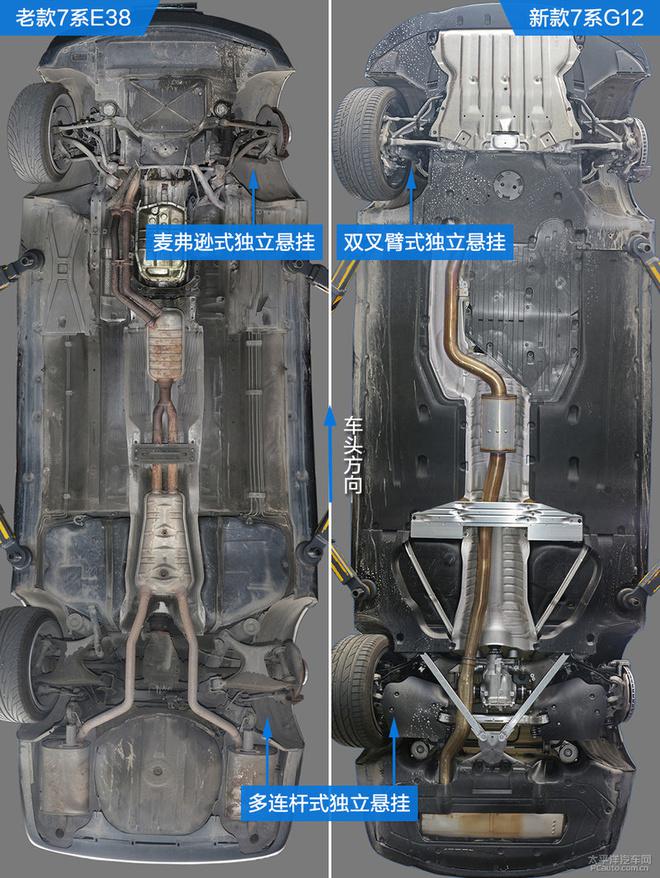

E38/G12底盘一览

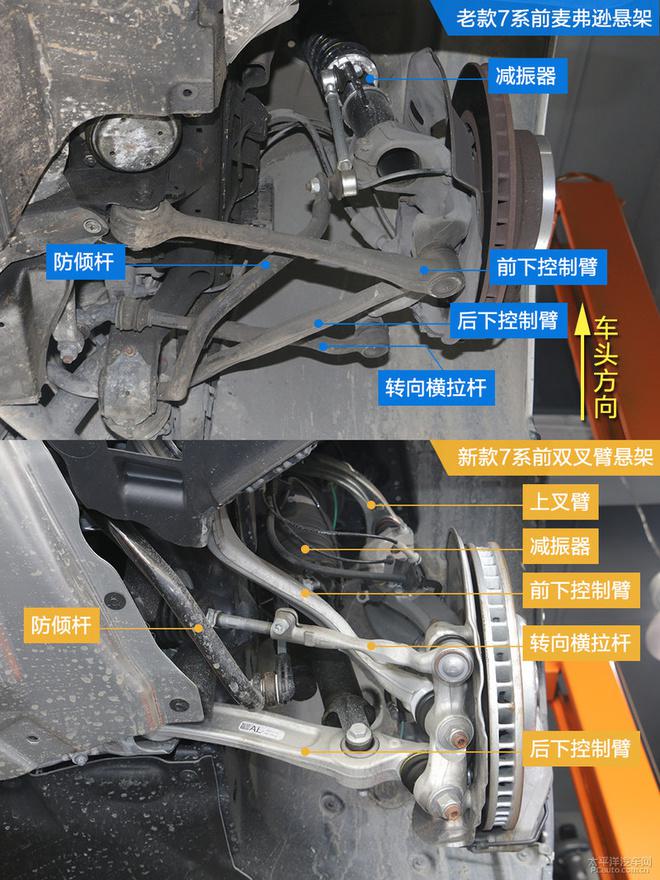

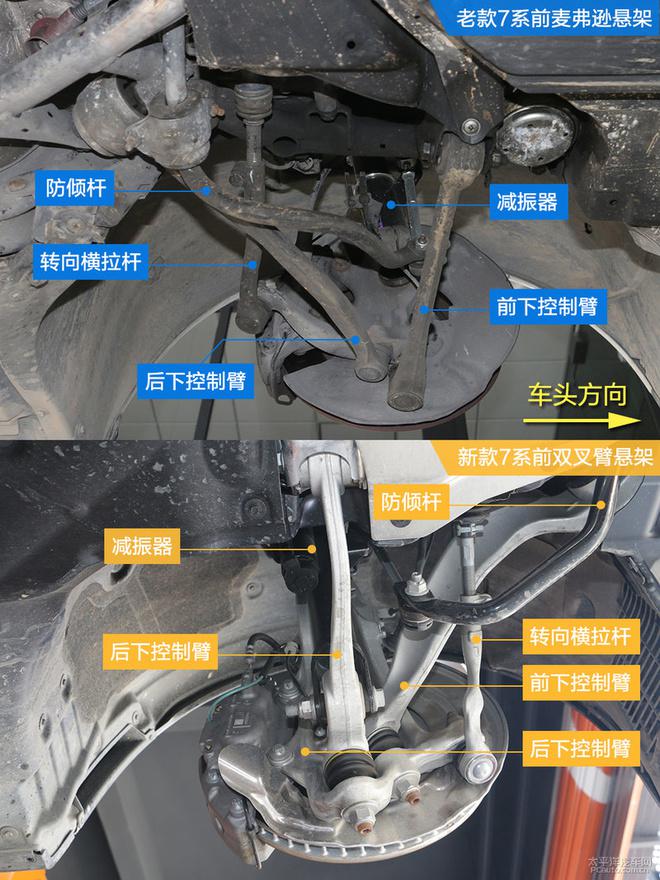

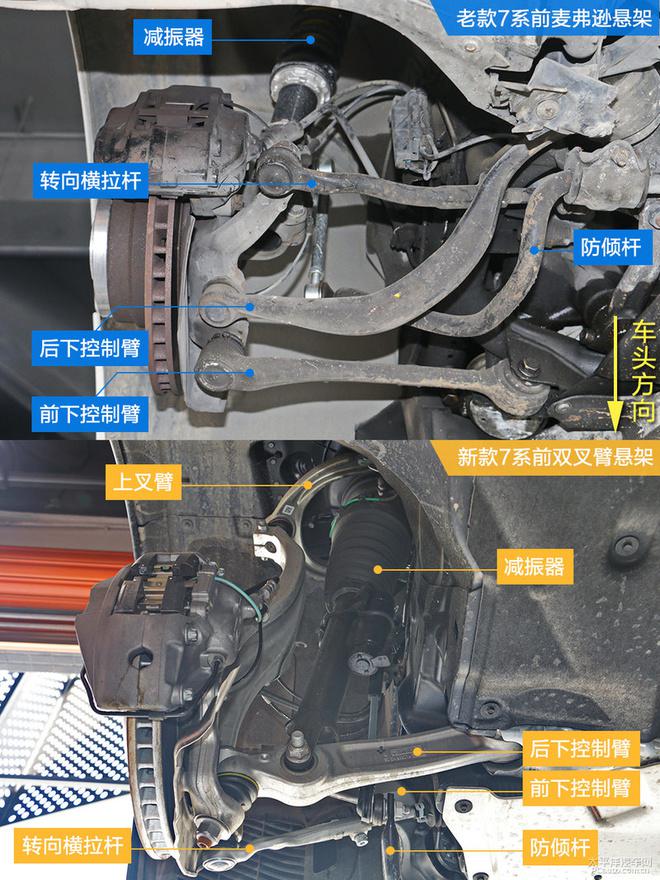

E38/G12前悬架

六代7系G12与三代7系E38前悬架的区别不用我说,想必你也能看出来:E38的前悬架仍然是麦弗逊式独立悬架,而G12则是用了横向刚度更为强悍的双叉臂式独立悬架。

别看7系的前悬架有这么多根摆臂,其实也是由麦弗逊、双叉臂进一步优化而来的——下摆臂采用双球节式设计,关于这种设计笔者在之前的guilia底盘解析中也聊过,有兴趣的可以点击查看。

这时也许你会问:E38的另一根下摆臂为什么不采用铝合金材质?后下控制臂为了避免转向时与前轮发生干涉,不得不设计成弯曲的形状,原本可以只受轴向压/拉应力,现在变成弯曲应力,可想而知对结构强度的要求之高了吧,而当时的铝合金压铸工艺满足不了这种强度要求,所以铸铁依旧逃不掉。

循环球式转向器/电机助力转向

副车架的进化

再来看看差异同样很大的副车架,什么是副车架呢?经常关注我们底盘解析文章的朋友可能比较清楚,副车架可以看作是连接悬架、车桥与车身的一个支架,悬架与车桥可以事先与副车架装配在一起构成一个车桥总成,车桥总成再与车身进行合装,这样一来便降低了装配成本,经过合理的设计还能提高底盘的整体刚度。

当然,汽车零部件的设计避不开“能不能投入量产”这一敏锐的话题,背后需要现阶段所具备的材料成型、加工工艺等技术的支撑,因为对于车企来说能够稳定持续赚钱的设计才是好设计,才能为消费者输出性价比较高的产品。

管状结构的副车架在目前的汽车底盘前悬架上是非常少见的,旧7系的管状式副车架需要经过管件液压成形弯曲而成,再将各管件定位焊接至一起。由于空心管件在拉伸方面的力学性能比较优异,在减重方面有着得天独厚的优势。并且与冲压焊接相比半成品零件数量比较少,能够减少后续机加工以及焊接工作量,提高生产效率。

但是副车架作为结构件,除了要接受悬架传递而来的各种力,在碰撞时还需要分担一部分冲击力。随着汽车碰撞安全的关注度越来越高,副车架需要进行加强改良,并且还需要建立在轻量化的基础之上,不能丢失了百万豪华车应有的操稳和舒适性。

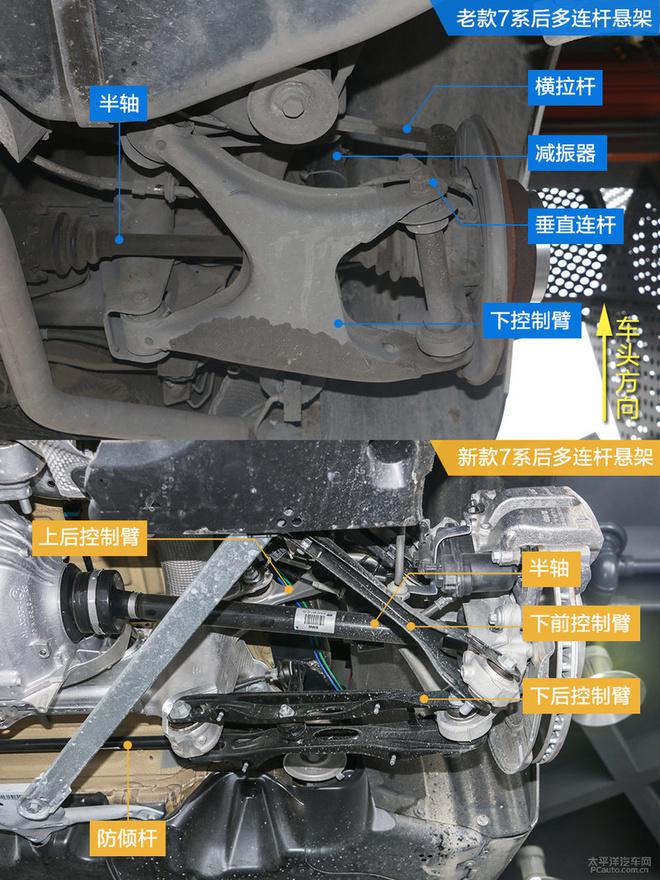

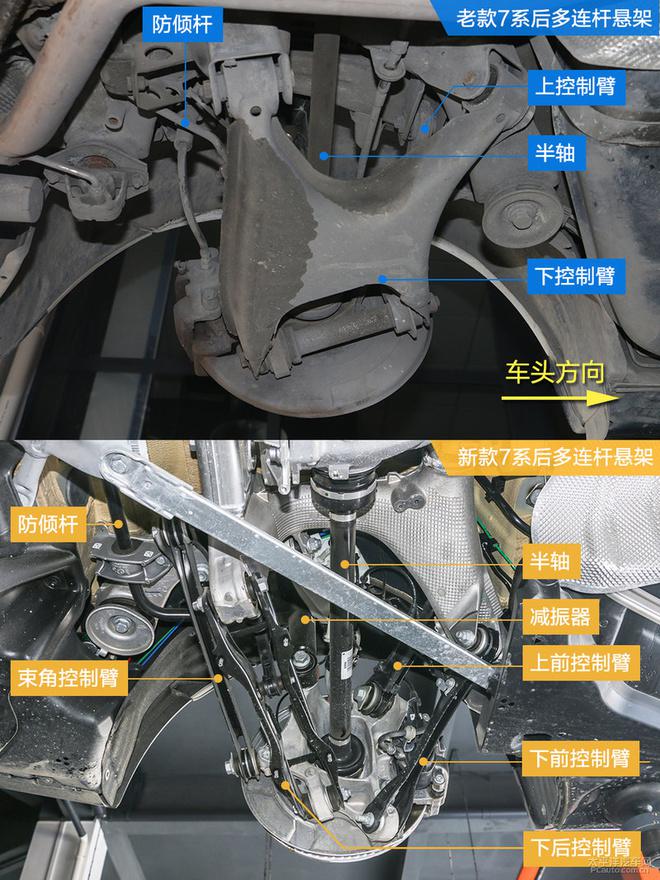

E38/G12后悬架

这台E38后悬架采用的是梯形控制臂式多连杆悬架,因下摆臂采用了四点铰链设计而得名,硕大的下摆臂可以看成是整合了两根连杆,并且拥有较强的抗扭强度,使得多连杆后悬架变得紧凑又坚固。G12的后悬架则采用了五连杆结构,除了轴承座和位于最上方的摆臂是铝合金的之外,其余基本都采用冲压钢板。

为后轮转向而生的五连杆结构

梯形下摆臂的轻量化潜力也十分可观,或许是因为当时铝合金材料工艺还未成熟,E38的梯形下摆臂由钢板冲压焊接而成,但在之后的更新迭代中逐渐被铝合金材料取代。这么说来,G12舍弃了铝合金下摆臂,采用冲压钢板的五连杆结构,岂不是减配的节奏?客官别急,接着往下看。..

梯形控制臂式后多连杆独立悬架,这种结构在宝马7系、5系的历史长河中占了相当长的生命周期,直至7系后轮转向系统的出现…当后轮也需要像前轮一样做出转向动作,这就意味着原来约束了5个自由度只剩一个上下跳动自由度的车轮,需要再解除一个自由度让横拉杆能够推拉车轮,使车轮绕主销轴线转动。但是梯形下摆臂却限制了这一自由度,所以布置上更加灵活多变的五连杆结构便迎来了春天。

可惜的是眼前的这台G12并没有选装整体主动转向系统,所以束角控制臂的一端被固定在了副车架上,也看不到后轮转向机。

G12标配了空气弹簧减震器,并且在四个车轮的悬架上都布置了位移传感器,实时监测四个车轮的位置变化,从而调节空气弹簧(主要在静止状态下调节),使得G12可以在不同重量负载下车身高度都能够保持几乎一致的车身高度。

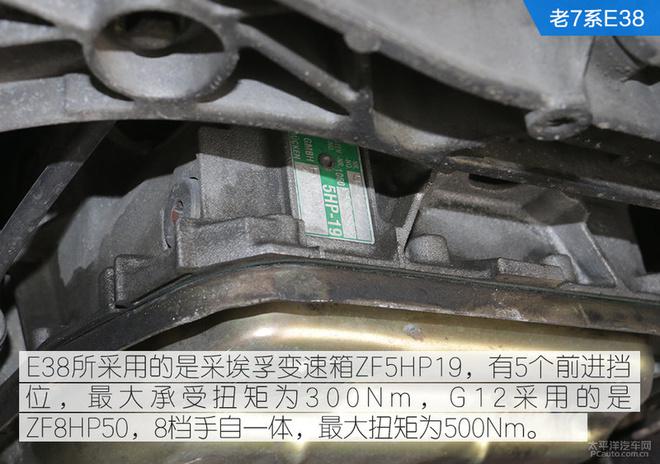

E38/G12底盘其他细节

虽然发动机下护板在经历过不少折磨过后有些破损,但还是稳稳的铺在发动机下方。排气管与中央传动轴之间也有完整的隔热瓦覆盖。不过变速箱下方没有额外的防护措施,万一托底就很心疼了。

发动机下部有厚实的铝板保护,一点不失雍容华贵的身份,甚至连后悬架都有软质护板包裹以减少紊流提升空气动力学性能。

总结

15年来汽车行业材料工艺以及加工工艺的进步在这两台隔了两代的7系上体现的淋漓尽致,从铝合金的牛刀小试到悬架结构件的大范围应用,亦或者屈服强度直线飙升的钢板强度,都在我们所容易忽视的地方慢慢变化着。其次,更多电控系统的加入与整合,也使得7系的底盘变得更加聪明,甚至可以允许我们以更加慵懒的状态去驾驶它。

-

底盘

+关注

关注

3文章

241浏览量

14651 -

宝马

+关注

关注

7文章

746浏览量

32419

发布评论请先 登录

相关推荐

25年来首次!广汽本田宣布裁员900人,“合资不代表落后”

TPS7A15EVM-096 TPS7A15EVM-096评估模块

股价26年来最大跌幅!ASML后悔了吗?

网速快4倍!iPhone 16/Pro全系支持Wi-Fi 7

宝马新一代X3谍照曝光,CLAR平台打造,双肾格栅宽阔,动力升级

宝马全新概念车领衔,15款车系亮相北京车展

汽车底盘构造之传动系统详解

汽车底盘构造名称图解

宝马电动汽车的未来和挑战

大幅加薪40%,七年来首次!

英飞凌零碳之路——2023年度盘点(1)

盘点宝马7系15年来底盘的那些变化

盘点宝马7系15年来底盘的那些变化

评论