近日笔者受邀参加了一汽大众成都工厂的参观活动。这个工厂生产的是一汽大众旗下两款非常畅销的车型——速腾和捷达。此次参观我们参观了冲压、焊接以及总装车间。下面请大家随着笔者的脚步,我们一起看看速腾和捷达是如何诞生的。由于此行参观时间仓促,部分区域禁止拍照,同时部分照片由官方提供,因此图片数量和正常工厂参观相比较少,请网友谅解。

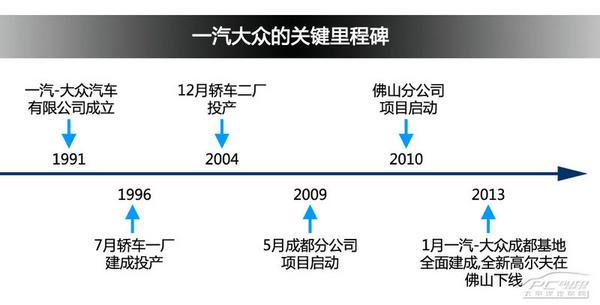

● 一汽大众成都工厂概况

一汽-大众成都轿车生产基地主要生产全新一代大众品牌A级高端车型。现有产品为全新速腾和全新捷达轿车。今年,该厂计划生产58.2万辆。成都轿车项目分一二三期分步实施。

2011年10月13日成都轿车项目一、二期正式建成投产。一、二期占地81万平方米,兴建了技术领先的冲压、焊装、涂装、总装全套的四大工艺。成都轿车项目三期工程于2011年7月16日正式开工建设。三期兴建了冲压、焊装、涂装和总装四大生产线。2013年1月16日全面建成投产。

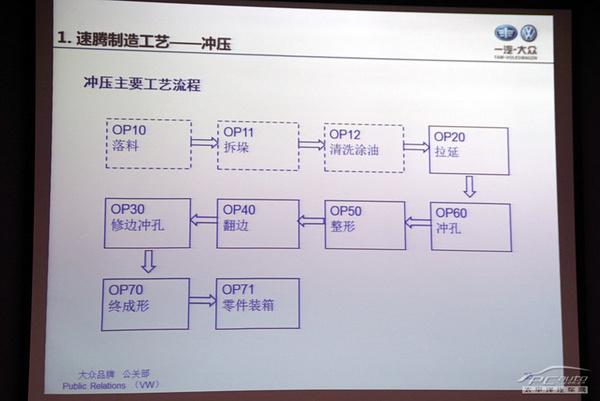

● 速腾/捷达成都工厂冲压车间

冲压车间占地面积64,791㎡,2009年底开始建设,共分三期进行建设,现已全部建成。冲压是轿车生产四大工艺的第一道工序,可以说,好的轿车从冲压开始。冲压工艺是将毛坯板料经过模具冲压成型最终得到汽车表面覆盖件的过程。在冲压生产过程中,压力机的先进程度和压力级别、模具的工艺布置合理性和精度、板料的性能和洁净度、员工的技能和熟练度等都决定着冲压件最终的质量。

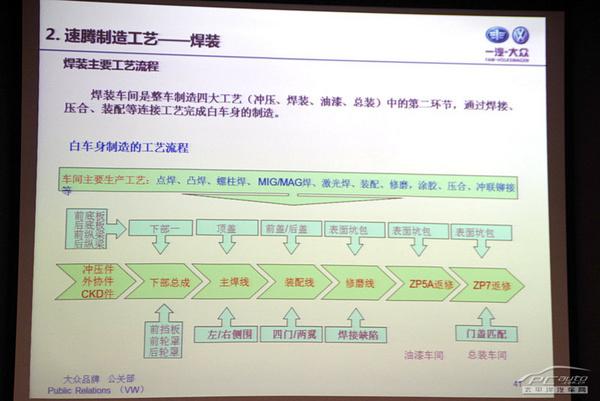

● 速腾/捷达成都工厂焊装车间

焊装车间一二三期工程共占地11.7万平方米,分为南北两个区域,南区为NCS(速腾)区域,北区为JETTA NF区域,中间由一条物流通道隔开。目前有员工4000人左右,实行双班生产,每日总产量1800台。采用半导体激光焊接、等离子钎焊、铆接、地板柔性夹紧置换以及激光在线检测等先进技术,具备了更高的生产柔性与更强的质量控制能力。生产线设计产能为每小时50台,同时预留扩展到每小时60台的能力,并可以实现4种车型混线生产;该生产线是目前国内节拍最快、产能最高、工艺最先进的焊装生产线。

● 速腾/捷达成都工厂总装车间

一汽-大众轿车三厂总装车间共分为三期工程建设,分为东、西工厂进行生产。 其中1、2期东工厂建筑面积8.9万平方米,2009年5月开始建设,2011年10建成投产,设计产能达35万辆,目前生产节拍为60S,日产量在1200台左右;三期工程西工厂于2011年7月开始建设,在2013年2月正式投产,建筑面积9.3万平方米,近期设计产能在15万辆,远期产能可达到30万辆,现阶段生产节拍为98S,日产量在610台左右。

总结:本次参观活动由于时间关系并没有安排油漆车间参观,下次有机会再补上。一汽-大众成都工厂对于质量的把控相当严格,这也是为什么大众车在质量方面优于其他合资车的原因。而全自动化的合车工位、激光焊接、康采恩框架,这些自动化程度较高且能提升车身制造精度的工艺在大部分合资品牌工厂中也是看不到的。所以说,好车不是一蹴而就的,的确需要在技术上和管理上拥有超越同行的水准,而一汽-大众成都工厂则具备了这样的素质。

-

大众

+关注

关注

1文章

789浏览量

34138 -

一汽

+关注

关注

0文章

130浏览量

12435

发布评论请先 登录

相关推荐

一汽大众全面接入DeepSeek大模型

共赢未来 | 经纬恒润荣获一汽解放“优秀供应商”称号

一汽-大众获DEKRA德凯双项功能安全认证

一汽丰田多款车型合并!员工N+7

东软睿驰荣膺一汽解放2024年度“突出贡献奖”

蔡司三坐标高精度测量一汽大众汽车零部件

启明信息奥迪一汽CC项目热线启动

优必选携手一汽大众,共绘人形机器人工业应用新蓝图

优必选与一汽-大众在人形机器人方面达成合作

杰发科技受邀出席一汽-大众2024年供应商主题日活动

一汽大众与东研智慧出席欧特克汽车创新论坛,展现汽车行业中数字方案的应用价值

揭秘一汽-大众成都工厂

揭秘一汽-大众成都工厂

评论