最近,大众因柴油发动机排放造假的丑闻被推上风口浪尖,柴油发动机一时之间成为了众矢之的。在传统老百姓眼中,柴油机意味着吃苦耐劳、任劳任怨和少吃多干;然而排放不达标、高噪音和震动大等传统柴油机的特点也深深地留在人们的脑海中。显然,这些都是过去式,如今的柴油机已经有了质的飞跃,其得到升级的燃油喷射方式足以让柴油机不再背负“黑嘈抖”的罪名;同时,国家层已经将柴油和柴油机研发提升到主流层面,并且陆续出台支持发展柴油机的政策。因此,在未来数年内,柴油机在国内将获得不小的发展空间。接下来,小编就来说说新式柴油机具备哪些过人的技术,帮助大家正确看待柴油发动机。

阅读建议:文本内容专业性较强。若想深入了解现阶段柴油机的技术详情,可从通篇仔细阅读,文字内容可深度挖掘;若只是想粗略了解情况,可点击任何一张图片,进入读图模式阅读,或点击这里;若只是想快速浏览,点击这里,阅读红色文字即可大致了解柴油机情况。本文由青山精心出品。

● 大众,你别玷污清洁的柴油机

众所周知,大众EA189柴油发动机被美国环保机构抓到在柴油车排放造假。这是不诚信的表现,然而并不是技术上的问题。大众和部分欧洲厂商走的柴油机路线并不那么完美,需要添加尿素才能让车辆的尾气排放达标,增加用户使用的成本和增高油耗,而且还削弱动力表现。显然这是有点杀鸡取卵的做法。归咎原因是大众的柴油车技术不够先进,机内燃烧不充分,机内净化能力低所致。青山只想说,大众放开柴油机,让戴勒姆、马自达、三菱、五十铃来。

事实上优秀的柴油机并不如此,其自净能力较强,无需机外处理排放便可达标,同时动力燃油经济性一样保持优秀。下面看看有什么样的技术保持柴油机的排放与动力燃油经济性双赢的局面。

● 柴油机的工作方式

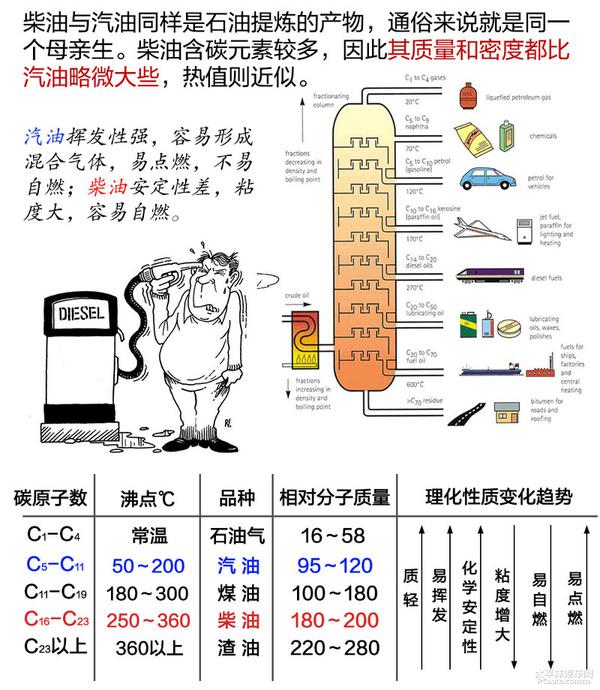

说到柴油机工作方式不得不说柴油的特性。众所周知,柴油和汽油都是石油提炼物之一,它们主要以碳氢化合物混合物出现,汽油与柴油分子上区别是中碳原子数不同,构成不同相对分子质量。炼制汽油与柴油最简便的方法是利用沸点不同直接进行分馏,依次得到石油气-汽油-煤油-轻、重柴油-渣油。换句通俗话来说,提炼汽油的过程必定提炼出柴油,柴油与汽油就是同一个妈生,只是柴油晚一点出世而且。

柴油与汽油燃料性质不一样,是引起汽油机和柴油机在混合气体形成与燃烧方面差异的根本原因。影响柴油性质主要有三个方面因素,发火性—十六烷值、蒸发性—馏程、低温流动性-冷凝点和粘度。

发火性—十六烷值 这是评定柴油自燃性是否容易的指标,近似汽油的辛烷值。柴油十六烷值越高,自燃性越好,工作越柔和,冷启动性能越好;但过高的十六烷值让排气和油耗增加,因此国家规定柴油十六烷值在50。

蒸发性-馏程 这是评定能否更好形成混合气体,与柴油完善程度及起动性能有密切关系。国家规定50%馏出温度不超过300℃。

低温流动性和粘度 与柴油储存、运输、使用有关。柴油以冷凝点作为其标号,即柴油失去流动性开始凝结温度。0号柴油,其冷凝点不高于0℃,适用于中国大部分地区,东北地区冬天则为-35#及以下,标号越低,价格越贵。

机械杂质、水分、灰分、含硫量、酸度、水溶性酸和碱、残炭等杂质和元素,与柴油机磨损腐蚀有关。

与柴油相比,汽油挥发性强,因而可以在较低温度下充分与空气混合形成混合气体,因而控制混合气数量,便能调节汽油机的动力输出,属于负荷条件。形象点来说,平时踩的油门实际上并不是控制喷油量大小,而是控制进气量多少,准确来说是“气门”。柴油挥发性较差,粘性较好,不可能快速形成油气混合气,但适宜用油泵油嘴向气缸内部喷油,靠调节供油量来调节功率和负荷,而吸入空气量基本上是不变的,这种条件方式为质调节。

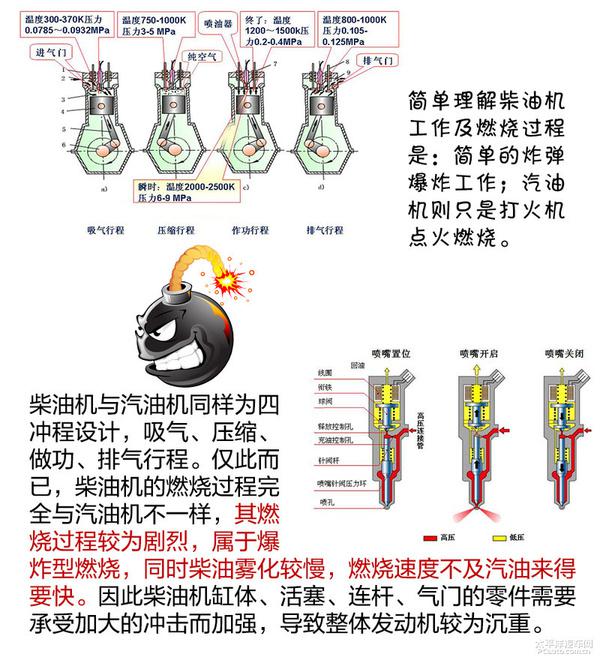

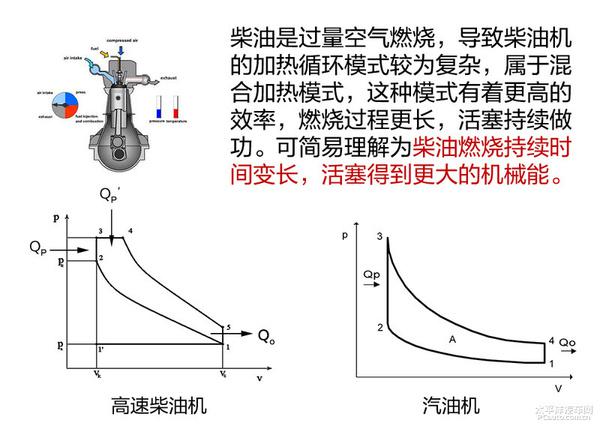

柴油无法迅速形成均匀混合气体,所以要使柴油机必须在过量空气系数大于1的条件下工作。柴油的燃烧主要分为四个阶段至滞燃期、速燃期、缓燃期和后燃期。每个阶段都需要喷油,滞燃期前适量喷油,让此时缸内压力和温度迅速升高,即为引燃作用;速燃期内在滞燃期内照的混合气几乎边开始燃烧边继续喷油,使缸内压力升高,部分车型可高达13Mpa,同时压力升高速率过大,影响柴油机的平稳性。缓燃期是燃料充分燃烧的关键时期,此时缸内温度达到最高,可达2000k,约1750摄氏度。补燃期,少量燃油拖至此时进行燃烧,整个过程较短。缸内压力不断下降,若此时燃料剩余较多,则燃烧不充分,导致排气温度过高,不利于排放和燃油经济性。

燃油性质同样影响发动机的加热循环模式。汽油机混合气燃烧迅速,采用的是定容加热循环。低速柴油机大部分燃料在上止点后燃烧,属于定压加热循环;乘用车柴油机属于高速柴油机,其燃油过程为定容定压混合加热循环。由于混合加热循环方式增加了做功行程,让燃料充分发挥让化学能转化为机械能。这就是柴油机比汽油机燃油经济性要好的最主要原因之一。

从燃烧过程来看,柴油机必须在过量空气系数大于1的条件下工作(空气量总比燃油量大),其过高转速时空气利用率较低,导致柴油机的升功率以及功率总要比汽油机要小。同时燃料燃烧时间较长且充分,做功行程时柴油机缸内温度和压力较高,对外输出更多的功,适合在“低”转速下可以爆发更大的力量。柴油机可理解为大力水手,吃得粗且少,力气大,但百米跑步不快;汽油机则是百米飞人,吃得精而又不补营养,但力气少了点。

● 柴油机尾气有什么东西组成?

柴油机是通过把柴油高压喷入已压缩到温度很高的空气中迅速混合、自燃而工作。油气混合气体不像汽油那么均匀,总有部分燃料不能完全燃烧,分解为以炭为主体的微粒,同时混合气不均匀,燃烧室中局部温度过高,并且过量空气,导致氮氧化物NOx大量生成。同时柴油机由于燃烧时空气量较多,一氧化氮CO和碳氢化合物HC较少。

微粒 微粒是燃料不完全燃烧的产物,又俗称PM,可致癌。微粒中含有炭烟粒子和碳氢化合物组成,其中碳氢化合物可通过溶解或加热分解成可溶性有机成分。炭烟粒子主要在高温缺氧环境下且生成的过程较为复杂。当混合气浓度有增加至一定程度后,微粒的排放随着浓度增加而快速增加。

氮氧化物NOx NOx主要是在高温富氧,相对有较充裕反应时间的条件下生成。当混合气浓度过高,氧气浓度决定NOx的生成量;当混合气浓度过稀时,温度越高NOx生成越多。因此,柴油机多数时间属于混合气过稀,温度过高,容易生成氮氧化物NOx。氮氧化物是柴油机尾气控制的重点,同样也是汽油机排放控制重点。他们之间在同一个数量等级上。

一氧化碳CO 一氧化碳CO是不完全燃烧的产物,柴油机是过量空气燃烧,产生的CO有足够的空气在膨胀做功过程中氧化为二氧化碳,因此柴油机尾气中的一氧化碳CO含量很低,几乎可以忽略不计。

碳氢化合物HC 柴油机尾气中的碳氢化合物HC主要是混合气过稀的情况下产生,特别在低负荷时,同时冷启动燃烧室温度过低,反应不能及时进行,HC排放相对较大。但事实上,HC排放量比汽油机还是少些。

白烟与蓝烟 在柴油机冷启动或低负荷下暖机的过程中,特别是寒冷天气下,较为容易产生白烟与蓝烟。由于燃烧室温度低,燃油不能完全蒸发燃烧,未燃烧或部分氧化的燃油一液态微粒的形式排出,冷凝而成白烟与蓝烟。白烟与蓝烟之间没有严格意义划分,只是微粒直径不同(白烟微粒直径要比蓝烟大)而对光线反射不同,从而产生不同的颜色。一般白烟在柴油机暖机过程中逐渐变为蓝烟,再变为无色烟。

● 先进的柴油机技术解析

先进柴油机比旧时有着突破猛进的进步,除提升动力性能外,同时新技术可大大减轻柴油工作粗暴,减少噪音,更重要的是都是为了环保达标。因此,现代柴油机不仅环保达标,动力响应好外,更明显的优势是燃油经济性非常优秀。与汽油机相比,同样的排量下,柴油机转矩更大,经济性更好。少了复杂的点火系统,发动机更加可靠耐用。下面看看究竟是哪些新技术让柴油机重获春天。

● 机内技术层面

1、第三代柴油电子喷射系统-电控高压共轨系统

20世纪90年代以来电控技术在柴油机应用逐渐增多,控制精度不断提高。从第一代-电子位置控制燃油喷射系统,到第二代-电子时间控制系统燃油喷射系统,现在到第三代-电子高压共轨控制系统。足以让柴油轿车和轻型车重获春天的能力。

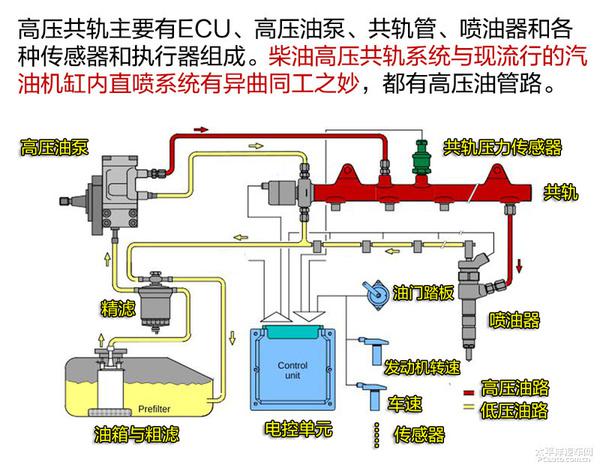

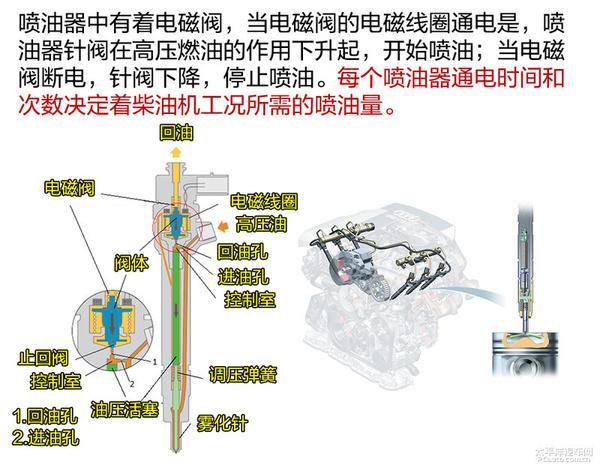

第三代-电控高压共轨系统被誉为发动机行业公认的三大突破之一。高压共轨燃油喷射系统主要由电控单元ECU、高压油泵、共轨管、高压油管、电控喷油器以及各种传感器和执行器组成。

主要的工作原理是:低压燃油泵将燃油充油箱输入至高压油泵,高压油泵将燃油加压送入高压共轨管,高压共轨管中的压力有电控单元根据压力传感器以及需要进行调节,高压共轨管内的燃油经过高压油管,根据柴油机的运行状态,由电控单元决定何时的喷油时间,最后由电子阀喷油器向缸内喷射。

电控喷油器是高压共轨系统最为重要的部件。高压燃油需要通过喷油器进行雾化。由于采用电磁阀控制喷油,喷油压力、喷油正时、喷油速率等所有喷油规律都可以全段柔性控制。

喷射压力影响着燃油雾化性能,是对柴油机各方面性能有着重大影响。燃油雾化、贯穿和混合气形成的能量主要依靠喷油的能量。喷油压力越大,则喷油能量越高,喷雾越细、混合气形成金额燃烧越明显,从而使柴油机排放性能和动力性、经济性都得以改善。现在电控高压共轨喷射压力普遍在120-200Mpa之间,甚至可达到250Mpa以上。一般高压喷射会使氮氧化物NOx增加,但合理利用高压喷射持续时间短特点,同时推迟喷油时刻或才用废气再循环等方法,可使微粒和NOx同时减低。

单位转换:1Mpa兆帕=10bar巴=1000kPa千帕=145.03psi磅力/平方英寸=9.89个标准大气压ATM

喷油规律同样影响柴油机排放性和动力性。在保证适当动力性的情况下,现在的喷射规律更多的照顾排放方面要求。减少燃烧过程中的粗暴现象出现,滞燃期中的喷油量影响着燃烧时的最高压力、温度和压力升高率,因此需减少滞燃期燃烧速率较为重要。预喷射是实现柴油机初期缓慢燃烧的较好办法,少量燃油预先喷射,使得在滞燃期内形成有限的可燃混合气量,同时只有较弱的初期燃烧放热,使主喷射燃油的着火期缩短,同时避免燃烧初期急剧的压力、温度升高。主喷射则采用快速高压的喷射以加快燃烧,防止生成大量微粒和降低燃烧噪声;喷油后期则要快速结束喷射,避免低速喷射燃烧雾化变差,导致燃烧不完全而是碳氢化合物HC和微粒排放增多。因此喷油规律大致为“初期缓慢、中期急速、后期快断”,喷射次数在3-5次,甚至高达9次。

喷油时刻间接通过滞燃期影响发动机性能。喷油提前角过大,燃油在压缩行程就燃烧较多,不仅增加压缩负功,使燃油经济性变差,功率下降,压力升功率和最高压力变大使得柴油机工作更加粗暴微粒氮氧化物排放增加。若喷油提前角过小,导致后燃期增长,排气温度和燃油消耗率增高,发动机容易过热。柴油机的喷油时刻需要有更加细微的调节,不同发动机有着不一样的喷油时刻,不同工况喷油时刻也不尽相同,不能一本通书读到老。

电控高压共轨燃油喷射系统可以让柴油机有着质的飞跃,用汽油机发展历程来比划,如从化油器时代直接跨入缸内直喷时代。电控喷油器、高压油管等让燃油喷射实现柔性、高压喷射,同时减低微粒和NOx的排放,保证优良动力性和经济性。可惜的是国内并没有乘用车厂商真正拥有该项技术,主要为博世所垄断。

2、直喷式燃烧系统

直喷式燃烧系统也可以理解为直喷式燃烧室,其燃烧方式较为集中,以便燃油与空气进行混合。事实上这类燃烧室与汽油机没有太大差异,但相对于柴油机发展历程来说却有着深层影响,传统柴油机一般采用非直喷燃烧,在汽缸盖上有单独的预燃室或涡流室。直喷式燃烧室有着燃油消耗率低、转速高、起动性好等优点。为了获得更好的综合性能指标,必须对涡流强度、流场、喷油速率、喷孔数、喷孔直径、喷射角度与燃烧室进行大量优化匹配工作。

3、废气涡轮增压技术

可能大伙都说这涡轮增加技术很普遍呀,一点都不创新。传统意义上的柴油机的功率偏小一直被人们吐槽,废气涡轮增压技术刚好弥补这一缺点,但同时改变了低速转矩的性能变化。由于柴油机常处于空气过量的情况下工作,再采用废气涡轮增压可以再提升充气量和工作压力,在保持原有功率和高转矩情况下,适当降低发动机转速,减少机械损失和减少磨损,从而提高燃油经济性。

事实上在柴油机上废气涡轮增压技术应用除了提升功率和燃油经济性外,更重要原因来自于排放控制。废气涡轮增压技术使缸内充气量进一步增大,燃料可以更加充分燃烧,使得一氧化碳CO和碳氢化合物HC排放更低,排放量远远比汽油机来得少。但增压后燃烧温度变高不利于氮氧化物NOx和微粒减少,因此需要中冷技术进行冷却空气,进而进一步减少氮氧化物NOx和降低45%或以上的微粒排放。

可变截面涡轮增压器的可变叶片位于排气涡轮上。根据发动机的转速情况,通过控制膜盒进行叶片的开闭调节,使发动机时刻保持最佳的动力输出。转速较低时,采用小截面使得废气流速加快,从而使得涡轮转速上升,大大减少涡轮迟滞现象,相当于小直径涡轮增压;高转速时,采用大截面,使得废气流动更加顺畅,调节涡轮转速,同时也能发挥发动机最大功率和转矩。

4、电控EGR废气再循环系统

废气再循环系统一开始应用汽油机上。传统柴油机氮氧化物NOx排放,采用废气再导入燃烧可稀释混合气的氧气,降低过量空气系数,同时让最高燃烧温度适当降低(NOx、氮气、二氧化碳等其他比热容大,吸热能力强),从而让NOx减少生成。EGR率废气量采用电控系统进行闭环控制,时刻检测进气中氧气浓度进行检测,从而不断调整EGR率使其保持在最佳状态。柴油机的NOx排放主要在大、中负荷时产生;EGR率15%时可减少50%的NOx排放;EGR率在25%时可减少80%的NOx排放。虽EGR废气再循环系统可减少NOx排放的,但会让微粒排放增多,因此需结合其他技术同时应用。

5、电子节气门

采用过量空气燃烧,传统柴油机上根本不存在节气门。由于排放法规越发越严格,柴油发动机不得不加入电子节气门装置。一般电子节气门采用常开的状态,以满足动力输出。当出现特殊工况氮氧化物NOx排放增多,乃至EGR废气再循环系统无法满足时,此时将电控单元调节节气门开度,适当减少进气量,以调整过量空气系数,产生更大的EGR率,满足排放需求。适当调小电子节气门开度,可以减少氮氧化物排放。因此,切记柴油机上的电子节气门并不是为了调节负荷所用的。

6、进排气系统

传统柴油机主要采用两气门设计,是因为多气门制造工艺无法满足柴油机高强度需要。现在制造水平上去了,高压共轨柴油机主要采用多气门技术,主要为四气门,两进连排。多气门能保证较大的换气流通面积,减少泵气损失,增大充气量系数,保证高质量的燃烧效果。同时发动机低速运行时,可通过电控系统关闭一个进气道,使缸内进气涡轮加强,让混合气均匀。改善进排气系统可适当改善燃烧效率,提高动力性。同时应用在汽油机上的可变气门正时和扬程系统同时也可以降低柴油机的压缩比,从而降低柴油机的工作温度,提升动力和排放性能。

● 机外尾气处理技术层面

氮氧化物后处理净化技术

1、SCR(Selective Catalytic Reduction)选择性催化还原

选择性催化还原SCR最开始是应用在锅炉、焚烧炉和发电厂等地方上降低氮氧化物NOx,近年才逐步进入汽车领域。选择性催化还原剂采用氨类物质(氨气、氨水和尿素)或各种碳氢化合物(柴油和乙醇)。催化剂采用一些金属结合物或人造沸石等。其反应原理是尿素在高温作用下产生氨气,便后氨气与氮氧化物发生还原反应,生成水和氮气。

催化剂作用是降低反应的活化能,使反应温度降低至合适区间(250℃~500℃)从而去除排气中绝大部分的NOx,同时降低部分HC和CO排放。现在部分机内净化能力较低的柴油机则采用此技术,但需要按时添加尿素,增加使用成本。一般是发动机内部无法让氮氧化物NOx达到排放标准才采用此技术。

2、选择性非催化还原

这种方式更多适合与富氧工作的柴油机,即低速柴油机。同样是通过高温排气中加入氨类物质作为还原剂,与NOx生成氮气和水。这种方式可以省去催化剂的贵金属,但其工作温度范围较为狭窄,只在826℃-1126℃工作。只能在柴油机燃烧时喷入氨水,便能获得降低NOx的效果。

3、等离子辅助催化还原

采用等离子技术(即电子、离子、自由基和中性粒子等导电体,整体保持中性)将NO和HC氧化为二氧化氮和高氧化性含CH的还原剂,然后二氧化氮在还原剂作用下二氧化氮还原成氮气。这项技术重要的是对燃料含硫量并没有要求,可以同时减少氮氧化物NOx、微粒PM、碳氢化合物HC排放。这是一种很有潜力的技术。

氧化催化技术

1、DOC(Diesel oxidation catalytic)柴油机氧化催化器

由于柴油排气中含氧量较高,可通过氧化催化器进行处理,消耗微粒中的可溶性有机成分SOF来降低微粒排放,同时让碳氢化合物HC和一氧化碳CO在催化剂作用下与氧气结合,生成无害的二氧化碳和谁。催化剂采用的是和汽油机三元催化相同的铂(Pt)、钯(Pd)等贵金属和稀土金属。

DOC柴油机氧化催化器工作温度在200~350℃,可以降低微粒中SOF达到40%~90%以上,降低微粒排放,也可使一氧化碳CO降低30%左右,碳氢化合物HC降低50%左右,此外同时可降低芳烃和醛类的排放,使得柴油机尾气臭味减少。然而氧化催化的转化效率受柴油中的硫含量和排气温度影响。若硫含量变多,容易产生过多的硫酸盐,造成微粒增多。因此,只有用低硫柴油才能保证氧化催化效果。柴油硫含量不应超过质量分数0.5%。从实用性来看,乘用车柴油机使用氧化催化器效果较好,但前提条件是柴油机自身的氮氧化物NOx排放要少。

2、POC(Particles oxidation Catalyst)微粒氧化催化器

POC微粒氧化催化器是一种针对柴油机排放污染物中的微粒后处理设计,需要配合柴油机氧化催化器DOC使用。POC微粒氧化催化器工作温度在200℃~500℃之间,依靠DOC产生的二氧化氮和柴油机排放的二氧化氮,在POC内部中微粒与二氧化氮燃烧,从而有效去除排气中的微粒。POC对微粒的转化效率达到60%以上,是一种较为经济适用的后处理方案。

微粒捕集技术

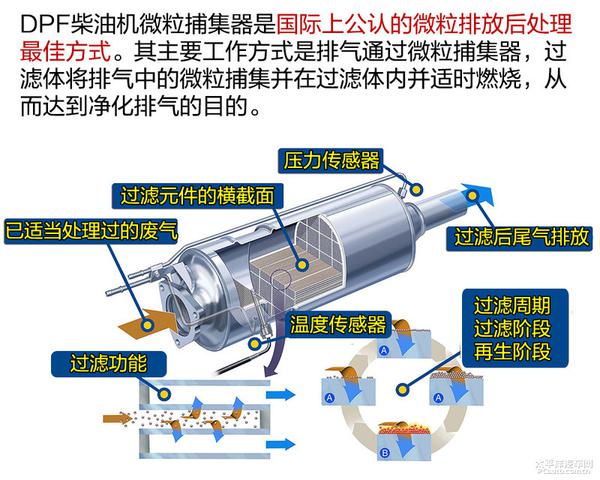

DPF(Diesel particulate filter)柴油机微粒捕集器。

DPF柴油机微粒捕集器是国际上公认的微粒排放后处理最佳方式。其主要工作方式是排气通过微粒捕集器是,过滤体将排气中的微粒捕集与过滤体内并适时燃烧,从而达到净化排气的目的。过滤机理主要采用扩散机理、拦截机理、惯性机理和综合过滤机理。扩散机理如同河流三角洲沉积沙一样,采用布朗运动作用微粒扩散至壁面和微孔附近,微粒直径越小,排气温度越高,作用越明显;拦截机理就是采用过滤孔进行拦截,大于孔直径的微粒不能通过;惯性碰撞机理利用微粒惯性流动,但气流出现流线弯曲时,微粒因惯性存在继续直着前行,碰撞到过滤体。

过滤体主要采用壁流式蜂窝陶瓷、金属基过滤材料和复合过滤材料。壁流式蜂窝陶瓷对未来过滤效率达到90%以上;金属基过滤效率只有50~70%,但导热性好,快速进入工作状态。复合材料将是未来主要过滤体,结合了陶瓷材料的高效率和金属材料的快速进入工作状态特点。

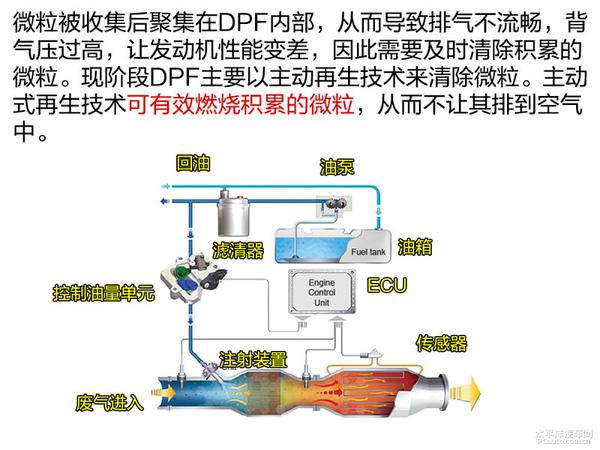

事实上捕集微粒过后会集聚,导致排气背压增加堵塞,导致柴油机动力性、经济性变差,必须及时去除沉积的微粒,这恢复微粒捕集器性能的过程为再生。由于柴油机排气中微粒绝大部分为可燃物,其通常在560℃以上便开始燃烧。然而,一般柴油机排气温度低于500℃,正常情况下较难烧掉,因此需要额外的方法进行处理。现在可行的技术有主动再生系统和被动再生系统,主动再生系统有:喷油助燃再生系统、电加热助燃再生系统、微波加热助燃再生系统、红外线加热助燃再生系统,这类主要通过外部辅助加热把微粒进行清除。被动再生系统有:大负荷再生、排气节流再生、催化再生、燃料添加剂再生等,这类再生效果较为一般。DPF使用上无需再添加任何东西,动力损失方面较小,整车的燃油经济性不会受到大的影响。

现代柴油机都采用综合的尾气处理技术,并不是只是采用单一的尾气处理。可以采用SCR+DOC+DPF组合技术进行处理。SCR处理氮氧化物NOx,DOC处理一氧化碳CO、碳氢化合物HC排放和部分微粒,DPF处理微粒PM排放,从而让柴油机可达到欧V乃至美国标准。另外一种综合处理技术是四元催化转化器,采用LNT稀燃NOx催化转化器、DPF微粒捕集器和DOC柴油氧化催化器,综合处理尾气中的HC、CO、NOx和PM。事实上优秀的柴油机其机内净化能力越高,所需的机外净化技术越少,使用成本越低。现实上究竟有没有这些车存在呢?答案非常肯定有的,而且还在中国上市,不过只在***和香港地区,欲望知详情,请继续观看下文。

●未来技术-柴油机HCCI均质充量压燃技术

未来排放法规将会越来越严格,即便是高压共轨柴油机也只是扩散燃烧,燃烧反应速率远高于燃料和空气混合速率。混合气体浓度和温度分布都不均匀,扩散火焰外缘的高温富氧区产生氮氧化物NOx,内部高位缺氧区产生微粒PM。因此传统意义上燃烧的柴油机必然存在氮氧化物NOx和微粒PM。

HCCI(Homogeneous Charge Compression Ignition)均质充量压燃技术是结合传统汽油机和柴油机的优点,实现均质混合气自燃。HCCI燃烧是一种全局燃烧过程,可理解为燃烧过程为碳氢化合物自身氧化反应,没有可识别的火焰锋面,几乎不受空气流动强度影响。尽管现在柴油机的燃烧方式是广义的HCCI,还是存在燃烧局部温度过高。HCCI均质充量压燃技术有燃烧速度快、持续时间短、稳定性高、燃烧最高温度低特性。由此可得,柴油机的热效率将会提高,动力性能和燃油经济性大幅度提升。HCCI均质充量压燃技术燃烧温度比传统柴油机要低,没有局部高温反应区和混合不均匀区域,减少燃烧不完全的现象。从而可以减少90%~98%的氮氧化物NOx排放和大幅度降低微粒PM排放。

未来柴油机技术将是越来越成熟,如二级涡轮增压器,低速启动小型涡轮,高速采用大型涡轮、双EGR废气再循环系统、低压缩比,防止高温燃烧噪音等技术。因此现代柴油车不再是“黑噪抖”的代名词。从燃油经济性方面来说,现代柴油机已经达到混合动力车的水平,而且柴油价格也比汽油来得要便宜,同时动力表现还更好。最为重要的是柴油车排放水平早已与汽油车相当,甚至在二氧化碳排放上更少。

● 简析优秀柴油机-SKYACTIV-D柴油机-全球首款无需配备NOx尾气处理

马自达创驰蓝天技术不单只应用在汽油机上,而且应用在柴油机上的变化更让人刮目相看。SKYACTIV-D柴油机主要采用低压缩技术、减少缸内磨损技术、可变叶片二级涡轮增压器等技术。其中2.2升双涡轮增压SKYACTIV-D柴油机配备在马自达ANTEZA上,其最大功率128kW(175ps)在4500转爆发,最大扭力420N·m只需2000转,百公里油耗仅为5.3升。

由于采用低压缩比技术,压缩比只有14:1,与汽油机相当。降低压缩比可大大降低燃烧温度,极大的减少氮氧化物NOx的排放,同时让燃烧压力下降,防止柴油车的震动以及噪声等缺点。由于工作温度和压力减少,工作负荷大幅度降低,可使发动机无需再背负厚重的缸体,从而达到较高的轻量化。因此SKYACTIV-D柴油机无需配备氮氧化物NOx后处理器也能达到日本的排放标准。

● 总结

柴油机从传统的柱塞泵或分配泵时代跃升至高压共轨时代,如同汽油机从化油器直接蹦到缸内直喷时代。柴油机的改变是有目共睹的,其中绝大部分技术是为了提升排放性能所用。在众多先进的电控技术加持下,现代的柴油机几乎不会有黑烟或排放动辄超标的情况出现,更重要是机内净化能力,若本身机子燃烧不好,就算再多的机外尾气处理也无补于事。可贵的是,柴油机同样保留低使用成本和高效动力的特性,同时排放又能满足要求,还有什么理由拒绝?当然还有人说它嘈,在高级的SUV上,其震动和噪声得到很好的控制,实际驾驶几乎感受不到;低级别的车型上,由于缸内燃烧优化,同样也不至于太难接受。

如今的柴油机技术已经发展到一个较高的水平,可惜的是国内自主品牌还是没有掌握真正的技术。高压共轨、涡轮增压、EGR等技术基本上都是受制于外人,这恰恰也是国家没有明确大力支持柴油机乘用车的原因之一。同时,国内油品质量还有待提升——除了硫含量较多外,胶质较多也是造成发动机容易受损的原因之一。从《中国制造2025》政策解读来看,国家还是想发展柴油机乘用车的,并且部分自主品牌也跃跃欲试,对先进柴油机进行研发生产。或许,在青山三十而立时,国内的柴油机乘用车将会百花齐放。

-

发动机

+关注

关注

33文章

2473浏览量

69270 -

大众

+关注

关注

1文章

783浏览量

34033

发布评论请先 登录

相关推荐

智行者亮相深圳国际清洁技术与设备展览会

轴承结构生产工艺流程柴油机轴承的结构与安装

冷机启动板卡时,LMX2572锁定时间在2分钟以上,为什么?

精准定位,深度清洁:揭秘工厂清洁机器人的核心技术

如何解决汽车零部件清洁度问题

国轩高科发布G刻电池,可实现充电9.8分钟补能80%

科沃斯携商用清洁机器人新品重磅亮相2024 CCE清洁展!

电源电动势,电位,电压介绍

五分钟看懂先进清洁柴油机技术

五分钟看懂先进清洁柴油机技术

评论