0 引言

目前,汽车行车碰撞每年仍时有发生,安全气囊作为乘员保护的最后一道屏障,起到了巨大的保护作用。在安全气囊研究中,ECU控制系统设计起到了关键作用,其硬件的选型、电路结构的设计对安全气囊系统的反应速度、处理能力、碰撞形式判断及点火算法的编程都起到了决定性作用,因此,不可不给予重视。

安全气囊控制系统主要由传感器、电子控制单元、气体发生器、气囊等组成,目前大多数已公开的电控单元系统设计仍有待改善。文献[1]设计了安全气袋点火电路,提出了漏点火与误点火的电路设计,但随着电子产品的日新月异,现只能作为原理性参考,不适宜于电路设计中。文献[2-3]设计了基于ARM Cortex内核的ECU控制系统,采用LM3S1138处理器,点火触发电路采用模拟电路,驱动能力差。文献[4]采用16位恩智浦芯片MC9S12DG128结合MC33797点火控制策略,取得较好的效果,但性能提升空间较大。文献[5]采用Microchip公司的PIC16F914芯片,基于DSI总线协议开发控制系统,在加速度传感器传输速度方面有较好效果。本文通过总结以上设计思路,提出了一种以恩智浦MPC5634M为主芯片、TLE6710Q为电源管理和点火控制的控制系统,结合可变窗宽移动窗积分算法,在实时性和准确点火方面取得了较好的效果。

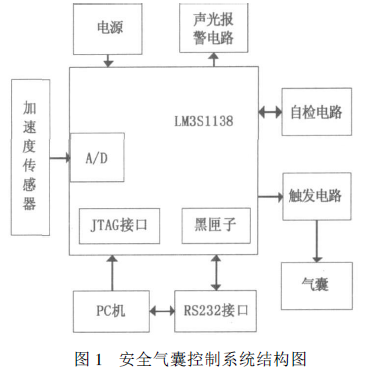

1 安全气囊控制系统架构设计

图1是安全气囊控制系统的主要构成,由微处理器MPC5634M、集成IC TLE6710Q、加速度传感器MMA6825BKW和CAN通信芯片PCA82C250等组成。

其中,MPC5634M是基于PowerPC架构的32位微处理器,使用8/16 MHz晶振可使主频升至80 MHz,保证高效快速的处理能力,具有2路DSPI通信模块、2路FlexCAN通信模块,具有1.5 MB的Flash及94 KB的SRAM,通过5 V电压供电。

TLE6710Q主要负责电源管理和点火控制功能,同时具有报警功能和K线故障诊断功能,可提供4路点火输出。

MMA6825BKW是恩智浦公司生产的一款过阻尼横向加速度计,可实现量程±100 g的两轴加速度输出,通过DSPI进行配置和输出,可支持3.3 V或5 V两种电压供电。

2 控制系统设计

2.1 工作原理

首先由加速度传感器MMA6825BKW实时检测车身运动时的加速度信号,通过DSPI将信号发送到处理器MPC5634M中。经过算法运算,若判断有碰撞发生,则发送点火信号到集成芯片TLE6710Q的点火控制模块中,点火控制模块导通点火电路,安全气囊起爆。

2.2 硬件设计

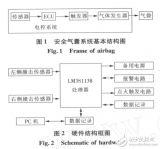

系统硬件主要由单片机最小系统、点火控制与电源管理模块、加速度采集系统、备用电源模块等组成。

2.2.1 单片机最小系统电路

为满足系统快速反应及计算处理性能,选用32位的恩智浦MPC5634M芯片,搭建包括电源电路、晶振电路、复位电路、JTAG下载接口的最小系统电路。电源供电由TLE6710Q芯片中的电源管理模块将30 V电压转换成5 V供电电压,同时,MCU内部带有稳压器模块,通过外接NPN晶体管输出1.2 V的电压作为MCU内核的低压供电,如图2所示。晶振电路中选择8 MHz的石英晶体,可使MCU主频达到80 MHz。

2.2.2 点火控制电路与电源管理电路

由于点爆安全气囊需要大电流通过,为保证顺利点火,需将汽车电源12 V升压为30 V作为点火电路的供电电压,同时,需将其降压为5 V作为MCU和加速度传感器供电使用,升压原理图如图3所示。其中,EVZ是升压输出,电源通电后首先给EVZ充电并产生内部参考电压,通过Rvz1和Rvz2分压反馈,通过误差放大器、PWM比较器和逻辑驱动电路后控制DMOS功率管的通断,从而实现升压,直至输出稳定的30 V电压,电压大小可通过控制Rvz1和Rvz2的阻值进行调节,电压调节公式如下:

式中:Vboost为升压电压,Rvz1、Rvz2为电阻。取Rvz1为44.2 kΩ, Rvz2为4.53 kΩ,即可升压至30 V。降压原理与升压原理相似,如图4,其中SVCC5端口通过DMOS功率管与EVZ连接。

2.2.3 点火电路工作原理

气体发生器内有一个阻值约为2 Ω的桥丝,当有2 A电流脉冲持续2 ms以上通电时,桥丝即被烧断,气体发生器被点爆。点火电路图如图5,其中两个DMOS管开关串联气体发生器接于点火电路中,由串行外设接口(SPI)作为控制信号控制DMOS的通断来控制电路。

2.2.4 加速度传感器模块

加速度传感器采用的是恩智浦公司的MMA6825BKW过阻尼横向加速度传感器,可测量相互垂直的两个方向的加速度,并内置了12路低通滤波,可根据需要在50 Hz与1 000 Hz之间滤掉噪音,将数据以10位精度通过DSPI接口传输到主控芯片。该传感器与标准串行外设接口(DSPI) 协议兼容,可轻松集成至安全气囊系统,并且提供arming引脚功能,降低了主碰撞传感器的数据损坏风险。电路原理图如图6。

2.3 软件设计

在设计安全气囊程序时,应满足准确性、稳定性和快速性的基本要求,因此要求安全气囊点火算法精简有效,需目标点火时刻尽可能地接近最佳点火时刻,而目标点火时刻按照127 mm-30 ms准则确定,程序设计流程如图7。

3 实验验证与分析

3.1 抗干扰性分析

根据已有数据,当汽车以60 km/h速度正常行驶,在通过搓板路、卵石路等路面时,加速度峰值一般小于4 g,这种干扰可通过在硬件点火电路中加入安全传感器或者在点火算法中融入算法启动阈值来过滤,从而排除干扰,而通过软件的方法更加稳定和高效,已被广泛应用。但当汽车在高速通过台阶路面时,由于加速度曲线与正常碰撞曲线比较相似[6](如图8所示),因此,既要保证中低速碰撞气囊点爆,又要避免路面干扰时发生误点火现象,必须滤除这种干扰。

为减少成本,可通过信号发生器模拟某种干扰信号,并将此信号输入到安全气囊控制系统中,查看点火输出,即可判断控制系统的抗干扰效果[7]。原理流程图如图9,将干扰信号通过PC写入信号发生器中,信号发生器代替碰撞传感器作用,通过CAN线将干扰信号或者碰撞信号导入ECU中。最终,示波器接收电流探头传来的电流信号,检验点火信号是否存在。验证表明,当把图8所示的干扰信号导入时没有点火信号存在,把碰撞信号导入后,检测到了电流信号。

3.2 实车实验

为了测试系统在真实情况下的性能,将安全气囊ECU控制系统安装到某车型地板上进行实验,以50 km/h的速度进行刚性壁碰撞,检测到的加速度波形滤波后如图10所示。根据得到的假人头部位移曲线可知,对应头部位移127 mm的时刻是16 ms,即最佳点火时刻,而实验的实际点火时刻是16.6 ms,这与最佳点火时刻非常接近,证明算法有效。

4 结论

本设计通过使用PowerPC架构的32位微处理器MPC5634M,提升了控制系统的计算速度和处理能力,通过DSPI模块可快速实现TLE6710Q与加速度传感器的初始化和相互通信。加速度传感器可同时采集两个方向的加速度信号,结合点火算法的优化设计,降低了系统的误点火可能性。同时,采用的电源管理和点火控制集成芯片TLE6710Q可实现4通道点火与故障诊断能力,有效增加了系统的可靠性。实验结果表明,安全气囊控制系统不仅运行可靠,而且可有效排除误点火与漏点火情况,使气囊的实际点火时刻等于或接近最佳点火时刻。

-

控制系统

+关注

关注

41文章

6639浏览量

110702 -

PowerPC

+关注

关注

2文章

39浏览量

30191 -

安全气囊

+关注

关注

1文章

72浏览量

18811

发布评论请先 登录

相关推荐

汽车安全气囊结构技术设计

ARM汽车安全气囊控制系统有什么功能?

如何去实现基于单片机的汽车安全气囊系统故障仿真设计

利用F-RAM打造汽车安全气囊应用

基于ARM Cortex M3内核微控制器设计汽车安全气囊控制系统的概述

关于基于PowerPC的汽车安全气囊控制系统的设计

关于基于PowerPC的汽车安全气囊控制系统的设计

评论