本文将论述互联网技术与供应链理论的相互依赖、相互促进的关系,从而阐明供应链体系将在互联网环境下进一步升级,而互联网行业将通过供应链体系现有难题找到互联网应用方向。

为何从供应链管理领域关注物联网?

说明:在笔者的理解了,产业互联网、工业互联网都是一种物联网,需要物物相连;而工业互联网平台实际上是物联网的PaaS平台在工业的应用。这里提到关注物联网,实际上指代的是工业互联网。

笔者2003年进入供应链管理咨询领域,在参与供应链咨询、实施的项目中,发现国际领先企业在供应链协同、供应链计划、供应商管理等系统完善之后,面临的难题是供应链的可视化难题;供应链的可视化有两个维度:可视化的实时性难题,和可视化的汇总性难题。

实时性难题,在于技术不完善,很多数据不具备实时性(很多数据是通过手工录入而不是自动采集的;不同系统之间数据不能实时通讯),这些问题主要是通过物联网的连接技术来解决。

汇总性难题包括两个方面,一方面不同企业的信息之间不能汇总,不能了解密切相关上下游企业的物料、产能信息;另外一方面历史信息汇总后不能有效创造价值;这些问题将通过物联网平台,在平台上将上下游企业的信息汇总,利用平台的大数据分析功能来解决。

RFID技术可以解决物料信息的自动采集问题,云计算技术、大数据技术又促发物联网平台技术,从2008年开始与供应链可视化的物联网技术促使关注物联网技术,物联网技术也从2009年开始借助一轮一轮的技术驱动(RFID,通讯技术,大数据、人工智能、物联网平台)逐步成熟。

物联网技术最终还是要为应用服务,而物联网技术在制造业的应用,将解决供应链可视化的难题。

供应链可视化是供应链主管面临的最大挑战

随着信息、通讯技术的发展,已经实现了全球经济一体化,产品可以在全球范围内销售、原材料和设备也实现了全球采购。而全球经济一体化导致供应链的复杂性增加,要求多组织多机构的协同,这就对供应链提出了很高的要求。

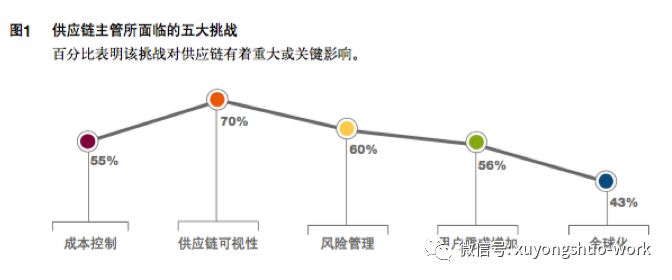

IBM在2008年的时候对400多位供应链主管面临的挑战做了调研,排在前5位的挑战是供应链可视性,风险管理,用户需求增加,成本控制和全球化。其中70%的供应链主管认为供应链的可视性是他们面临的挑战,是反馈比例最高的挑战。

从2000年后,供应链的可视性一直都是企业痛点,每一年对供应链管理难点的调查报告中,供应链的可视性都是反馈最多的痛点之一。

IBM在2008年推出的智慧地球战略开启了一波物联网热,对于制造业而言,制造业使用物联网技术就是工业互联网,而工业互联网平台是解决供应链可视性难题的关键。

小结什么是供应链的可视性?

对于供应链的可视性,将从两个维度进行讨论。一个维度是从企业与上下游关系维度,包括:需求侧、计划、公司内部、供给侧与执行四个方面。另外一个维度是从数据的时间维度:包括实时信息的可视性,历史数据汇总的结论可视性,未来状态的预测可视性。

企业上下游维度的可视性

一、需求侧的可视性:

需求是促发供应链事件的引擎,所以需求的可视性是最重要的。

需求侧的可视性包括:需求预测的可视性,需求交付的可视性和客户状态的可视性。

需求侧的可视性包括以下能力:

1、精准计算根据不同服务水平需要的库存水平的能力。

2、可以根据产品特点和客户特点分类预测需求量。

3、跨多个渠道的客户精准预测能力。

需求侧的可视性在企业信息化时代主要通过与客户的关系,包括销售、CRM等企业信息化软件来实现。传统的企业软件公司SAP,用友等软件企业在销售、CRM系统的基础上,汇聚数据,通过销售预测管理来实现对未来需求的预测,并借助于大数据,实现根据产品特点和客户特点分类预测的功能。

随着工业互联网平台的推进,各类应用软件(销售、CRM)、各类设备信息(通过IOT将设备数据接入)、各类设计工具汇聚到一个平台上,同时产业链的上下游企业汇聚到这个平台上,将数据融合在一个平台,可以在更多企业内、实现需求的可视性。

需求侧的可视性的最佳实践是CPFR(英文Collaborative Planning Forecasting and Replenishment)协同规划、预测与补货,最早是沃尔玛与供应商Warner-Lambert利用Internet通过零售企业与生产企业的合作,共同做出商品预测,并在此基础上实行连续补货的系统,在实践中,Warner-Lambert商品的及时交付率从87%提升到98%,增加销售收入800万美元。

后来CPFR成为供应链的最佳实践,应用于很多国际知名企业。

CPFR通过互联网实时获得需求数据(需求数据可视化)、渠道产品库存信息,提升服务满意度,帮助企业增加销售收入。

二、计划的可视性:

在解决了需求的可视性难题之后,保证需求与供给平衡的关键步骤是计划的可视性,计划可视性主要包括两个方面:需求与供应链的平衡;历史计划与实际生产量对比图。

计划可视性的能力包括:

1、供应链相关的设备、物料库存、物料生产等信息的历史视图。

2、能够做供应链与需求平衡的非约束计划。

3、能够做供应链与需求平衡的具有约束条件的计划。

供应链主要解决的事需求与供给的平衡的问题,特别是供应链体系内某一处发生故障,供应链体系快速恢复的能力体现在计划的可视性上。

传统ERP的核心功能是MRPII功能,在工业互联网平台上,MRPII将在更大范围内实现计划的可视性,并利用大数据,在上下游企业的计划,而通过计划传递,可以更好的实现供应链与需求的平衡。

APS系统是计划可视性的最佳实践。最早的计划系统,是为钢铁企业的工厂做的计划系统,后来逐步完善了供应链的计划体系。APS被广泛接受,戴尔的直销模式起了巨大的作用。在2000年左右,戴尔的直销案例成为一个标杆,通过网络,用户选择产品配置下订单,然后工厂生产,这种模式是大规模定制模式,这种先选配置,后生产的模式,表面上是电子商务模式,而后台需要APS的支持,在用户选择配置后,系统要明确产品的交付时间,也就是在用户提交订单之后,需要由APS系统提供的准确并可执行交付时间,也会为整个生产环节排程。所以大规模定制模式,APS起到至关重要的作用。

三、企业内部可视性:

这里讲的供应链包括采购、生产制造、物流等环节,企业内部状态的可视是供应链可视性的基础。

企业内部可视性包括:内部不同部门之间的可视性协同;计划和执行的闭环管理;意外事件处理。

企业内部可视性的能力包括:

1、建立异常事件处理的流程(异常事件可视,以及异常事件处理状态的可视性);

2、供应链计划与执行的闭环管理(计划与实际执行状态的差异的可视性,以及差异应对方案效果的可视性);

3、供应链计划与财务计划的可视性(供应链指标与财务指标的一致性)。

企业内部的可视性,包括企业战略层、企业经营层、和设备层各个层级的可视性。

企业内部的可视性有两个最佳实践:一个是S&OP,主要是销售运作协同计划,将企业的销售部门、生产、采购、财物等部门的信息共享,并通过跨部门协同的团队,制定各部门认同的可执行的计划,并通过定期KPI检查,不断优化计划。S&OP是跨部门协同的工具,同时也帮助企业将战略决策转化为可落地的生产计划、采购计划、财物计划、销售计划。

另外一个最佳实践是制造执行系统MES,MES可以实时监控设备状态数据,可以自动采集物料数据,通过MES系统与订单数据、ERP数据的对接,可以实时获得企业内的设备状态、订单状态、原材料状态等精准的实时信息,实现供应链的物料、资源的可视性。

四、供给侧和执行的可视性:

这部分是产品供给侧的可视性,包括:合作伙伴相关的生产能力、库存、设备状态的可视性;供应商的能力、库存、设备状态的可视性;内部生产状态的可视性。

供给侧和执行可视性的能力包括:

1、跨系统的集成和系统能力;

2、根据客户的计划流程,整合供给目标,实现根据客户目标追随战略;

3、将供应商相关的协同集成能力,整合进供给侧可视性系统(包括供应商和第三方合作伙伴,如物流公司的状态)。

在制造过程中,不仅需要获得需求的信息,在供应链上游,任何事件的波动都会影响产品的交付;同样在制造执行环节,任何设备故障、或者延迟都会影响到交付期,供给侧和执行性的可视化,可以提前判断交付延迟,提前应对。

供给侧的最佳实践包括VMI(供应商管理库存)、供应商协同、供应商管理等几方面。

供应链数据时间维度可视性

从供应链信息的数据可视化包括三方面:实时数据,历史数据,未来数据。

实时数据可视化:在物联网应用于供应链之后,设备数据、物料数据、订单数据等数据通过联网的设备以及信息集成可以实时获得。

实时数据可视化是个性化定制的基础,也是生产过程追溯的技术基础,实现实时数据可视化主要是MES产品。

历史数据可视化:在供应链的很多环节,一些产品的缺陷可能只有在特殊条件下才能发现,当这些缺陷表现出来的时候,就需要利用历史数据进行追溯,通过对历史数据的查询、清理、汇总,一方面可以追溯历史状态,还可以将历史的数据汇总,通过大数据分析,得出一些结论,这些结论的可得性。

未来数据的可视化:比如大规模定制的客户,下了订单之后,需要了解未来什么时间产品能够交付。而对未来的产能的可视性,使用的是ATP(Available To Promise)是根据现有的客户订单、现有产品库存、原材料库存、产能状况计算出来的未来某个时间段可交付产品的数量。

供应链可视化的价值

降低成本,提高服务水平。

小结供应链可视化如何降本增效?

最后两部分供应链可视化的价值,供应链可视化如何实现降本增效,将在以后的文章中分享。

-

互联网

+关注

关注

54文章

11158浏览量

103342 -

物联网

+关注

关注

2909文章

44667浏览量

373570 -

供应链

+关注

关注

3文章

1675浏览量

38911

原文标题:互联网技术促进供应链体系升级

文章出处:【微信号:xuyongshuo-work,微信公众号:许永硕】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

为何从供应链管理领域关注物联网?

为何从供应链管理领域关注物联网?

评论