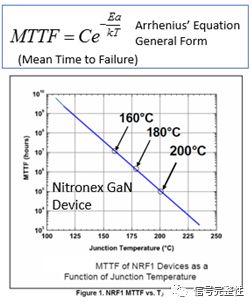

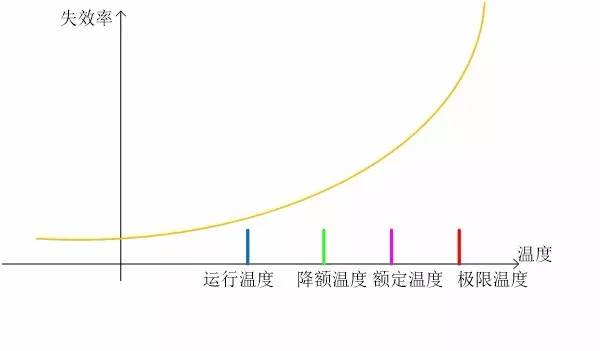

研究表明,电子器件的可靠性与器件的温度直接相关,以GaN器件为例,器件的温度每提升20度,器件的平均无故障时间(MTTF)下降一个数量级。而我们知道,手机的MTTF指标一般为104小时,移动通信基站的MTTF指标一般为106小时。可见,控制器件的温度,就可以有效保障器件的可靠性。

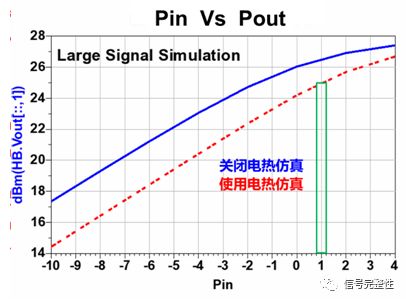

对于微波/毫米波芯片(MMIC)功放而言,温度不仅影响功放的可靠性,而且会直接影响功放的电特性。过高的温度,会使功放性能偏离设计指标,从而影响整个系统的性能。

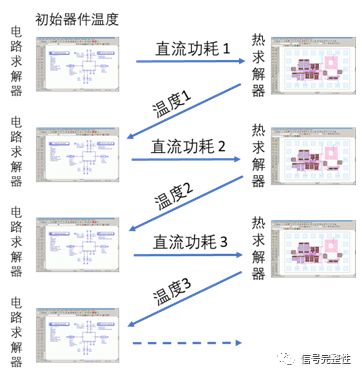

MMIC功放的温度取决于功放的直流耗散功率,以及MMIC材料的导热性能、器件的位置、器件封装材料以及电路板材料的导热性能等。热设计工程师可以根据器件的直流耗散功率、材料的热特性以及版图信息,使用专业的热分析软件进行热仿真,从而得到整个结构的温度特性。而功放的直流耗散功率,需要根据器件的直流偏置特性以及器件的温度通过电路仿真器得到。这样一来,想得到功放的真实温度,就不是通过一次仿真可以得到的了。

可见,这样的仿真是一个不断迭代求解的过程。直到达到温度和直流功耗的平衡,才能正确的得到功放的温度。如果使用独立的热仿真软件和电路仿真软件,在迭代的过程中需要人工进行大量的数据交换。

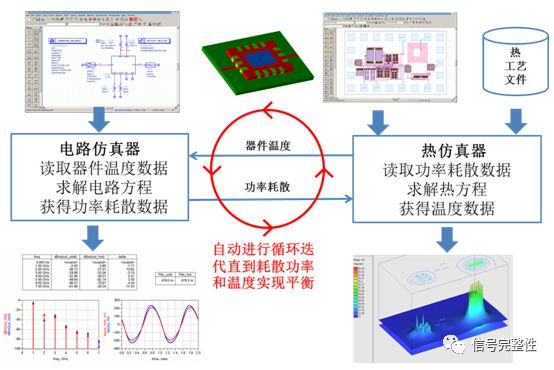

集成在ADS软件设计环境中的电热分析工具,通过将器件温度、热耦合效应、封装热特性以及版图布局等多种因素综合考虑,形成独特的MMIC电热仿真结果。

与传统的热仿真软件不同,ADS软件中的电热仿真器是完全集成在ADS电路设计环境中的。而传统的独立热仿真软件,需要导入版图,需要根据电路仿真得到的直流耗散功率设置热源。ADS软件中的电热仿真器使用电路仿真器求解得到的直流功耗数据以及从版图获得的器件位置信息,结合工艺器件库中提供的材料热特性参数,对MMIC进行三维热分析。热仿真器将和电路仿真器进行协同迭代计算,热仿真器将更新后的温度数据自动传递回电路仿真器,再将电路仿真获得的功率耗散结果反馈回热仿真器。在经过数个周期的迭代之后,直到热量分布收敛。由于电路仿真和热仿真是在同一设计环境中,无需进行手动数据交换,仿真速度快,精度高。

ADS软件电热仿真功能,可以让电路设计工程师快速了解在器件发热的情况下,所设计的MMIC芯片电路性能的变化,同时可以得到MMIC芯片任意位置的温度特性以及芯片的热形貌图。

ADS软件中的电热仿真器可以配合ADS内所有电路的仿真器使用--包括谐波平衡仿真器、瞬态仿真器及包络仿真器等。

ADS软件的电热仿真器还支持热布局设计。在进行版图设计之前,使用热布局功能,放置发热器件的位置,输入直流耗散功率等参数,迅速得到整个结构的热分布特性,对版图布局进行指导。

电路设计工程师使用ADS软件电热仿真功能仿真在发热条件下芯片的性能,还可以进一步结合封装,电路板设计,更准确的了解芯片的工作性能,及时分析芯片设计中潜在的问题。使用电热分析结果中的热分布形貌图,配合工艺和结构工程师改善散热条件,提升芯片的可靠性。

夏日炎炎,您也去试试在ADS软件中仿真MMIC功放的温度吧!

-

控制器

+关注

关注

112文章

16356浏览量

177992 -

毫米波

+关注

关注

21文章

1923浏览量

64801 -

MMIC

+关注

关注

3文章

413浏览量

24308

原文标题:夏日炎炎,快给产品降降温--MMIC电热联合仿真

文章出处:【微信号:SI_PI_EMC,微信公众号:信号完整性】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

电路可靠性设计与元器件选型

电力电子器件故障对微电网运行可靠性的影响

电子器件的可靠性与器件的温度直接相关

电子器件的可靠性与器件的温度直接相关

评论