作为信息化时代的核心基石,集成电路的重要性逐渐为人们所认知。但是发展集成电路是一项系统性工程,它涉及设计、制造、封测、材料、设备等全产业链的整体提升。而光刻机就是集成电路这个基础性产业中最具关键性的基础装备之一。要想解决我国集成电路产业发展中的“掐脖子”问题,推动光刻机的国产化势在必行。

先进集成电路制造几乎都围绕光刻展开

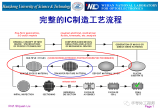

集成电路行业中有“一代器件、一代工艺、一代设备与材料”之说,其意指在整个行业进入纳米时代以后,微纳制造技术更多地依靠引入新材料和微观加工设备的加工能力来实现技术突破,制造工艺与设备材料更加深度地契合在一起,许多制造工艺往往需要围绕关键设备材料展开。而光刻机就是集成电路制造中最精密复杂、难度最高、价格最昂贵的设备。

有光刻机专家告诉记者:“在先进的集成电路制造工艺流程当中,一款芯片往往需要经过几十道光刻工艺,每次都需要使用光刻机把电路的设计图形做到硅片上去。所以,人们经常说到的多少多少纳米的工艺节点,往往就是由光刻机及其相关工艺所决定的或者说它是最核心的一个因素。光刻机的分辨率可以做到多少,集成电路的工艺节点就做到多少。”

正因为如此重要,制造企业每年在进行资本投入时,大约会有30%~40%投入到光刻机之上。光刻机的也经历了一个漫长的演进过程:从1960年代的接触式光刻机、接近式光刻机,到1970年代的投影式光刻机,1980年代的步进式光刻机,步进式扫描光刻机,再到浸没式光刻机,以及当前刚刚出现在市场上的极紫外(EUV)光刻机,设备性能不断提高。

目前集成电路生产线上主流光刻机产品:用于集成电路关键层光刻工艺,28nm以上节点制造采用的是193nm波长干式光刻机,28nm-10nm节点采用193nm波长浸没式光刻机,至于支撑10nm集成电路制造,业界已经开始尝试采用极紫外光刻机,再下一代产品高数值孔径EUV光刻机目前正在研发当中,预计未来2-3年有可能被开发出来,其可以支持5nm、3nm及以下的工艺制造。非关键层使用的是248nm波长DUV光刻机和I-Line光刻机(365nm波长)。

半导体专家莫大康告诉记者,10nm节点及以下工艺制造目前较为普遍采用的是193nm波长浸没式光刻机+多重曝光(Multiple Patterning,MP)技术,也能实现10nm和7nm工艺生产。然而采用多重曝光会带来两大问题:一是光刻加掩膜的成本上升,而且影响良率,多一次工艺步骤就是多一次良率的降低;二是工艺的循环周期延长,多重曝光不但增加曝光次数,而且增加刻蚀和CMP工艺次数。采用EUV光刻机则不需要多重曝光,一次就能曝出想要的精细图形,在产品生产周期、OPC的复杂程度、工艺控制、良率等方面的优势明显。目前市场上已有多款EUV机型开始出货。三星、台积电均已表示将会在7nm工艺中采有EUV光刻机。

我国光刻机研制远远落后国际水平

光刻机在集成电路生产中如此重要,然而光刻机产业却处于高度垄断状态,全球只有3~4家厂商可以生产制造,它们分别是荷兰的阿斯麦(ASML)、日本的尼康(Nikon)、佳能(Canon)和中国的上海微电子(SMEE)。其中ASML处于优势地位,一家独占7成以上市场,比如193nm浸没式光刻机,ASML占据90%以上市场份额;248nm DUV光刻机ASML占比超过50%;EUV光刻机更是只有ASML一家独占;I-Line光刻机市场则基本是ASML、佳能、尼康三家均分。

资料显示,中国光刻机的研制起步并不晚。从1970年代开始就先后有清华大学精密仪器系、中科学院光电技术研究所、中电科45所投入研制。当1978年世界上第一台量产型g线分步投影光刻机在美国问世后,45所就投入了分步投影光刻机的研制工作,1985年研制我国同类型第一台 g线1.5um分步投影光刻机,在1994年推出分辨率达0.8um的分步投影光刻机,2000年推出分辨率达0.5um实用分步投影光刻机。2002年国家在上海组建上海微电子装备有限公司(SMEE)承担“十五”光刻机攻关项目时,中电科45所将从事分步投影光刻机研发任务的团队整体迁至上海参与其中。目前,上海微电子是国内技术最领先的光刻机研制生产单位。

从研制进展来看,目前我国“90nm光刻机样机研制”任务通过了02专项实施管理办公室组织的专家组现场测试。28nm工艺节点的193nm波长浸没式光刻机正在研发当中。尽管这些年取得了部分成绩,然而我国在光刻机技术上仍然远远落后于国际水平。

需解决“缺人缺钱缺积累”带来的困境

超高的精密度要求是造成光刻机技术难以在短时间内取得突破的主要原因之一。在行业内有这样一个形象的比喻:用光刻机在硅片上刻电路,犹如两架波音747客机在以每小时1000公里的速度同步飞行时,它们可以同时在一颗小米粒上刻字!这正是高端光刻机工件台掩模台高速同步运动时所达到的纳米级同步精度。要制造出如此高精度的芯片,对光刻机本身的各项精度要求就更高了。

除了技术上的挑战,专家告诉记者,研制光刻机的难点还有很多。总结起来可以用“缺人缺钱缺积累”来形容。首先,光刻机研制的投资强度很高。当初英特尔、台积电、三星为了推进ASML加快研制EUV光刻机,以38亿欧元的代价取得其23%的股权,并另外出资13.8亿欧元支持ASML未来五年的EUV技术研发。历年来我国虽然重视光刻机的研制,可02专项对光刻机的投入力度,与国际厂商相比,就少得太多了。其次,国内支撑光刻机开发的配套基础工业体系存在大量空白,这也限制了光刻机的开发。再次,投身光刻机研制的人才基数很小,培养难度大,培养周期长,同时光刻机出成果的周期长,人员待遇差,也造成了高水平人才流失严重,进一步加剧了国产光刻机的落后状态。

此外,莫大康表示,光刻机的开发还只是成功的一小部分,要想形成相应的光刻工艺,还要掩模厂开发出与之相配套的掩模,材料厂的光刻胶材料,制造厂结合设备材料进行工艺的开发等。这充分显示了光刻机及相关工艺的精密性与系统性,也进一步加大了工作的挑战性。

虽然我国的光刻机发展面临问题很多,但是随着国内移动电子、通信、汽车电子、物联网等终端应用市场的高速发展,也为国产设备业提供了难得的发展机遇。在谈到如何突破产业链短板的时候,专家指出:“我国在推进光刻机研制过程中,应当坚持高端积极研发,中低端尽快实现产品化的路径。只有这样才能支撑起整个研发团队、人才积累、工程经验积累,形成良性循环。此外,还应当引起国家对光刻机的重视,继续加大对光刻机的投入,改善研发条件,吸引人才,在投入的同时应当注意投入的持续性,避免出现脉冲式投入的弊端。

中国电科首席专家柳滨也指出:“与下游芯片制造商建立长期合作关系十分重要,这已经成为我国半导体设备产业发展长期存在且还未最终解决的关键环节。”作为半导体产业链的上游环节,半导体设备产业的发展,离不开国家的支持。由于设备业自身的产业现状,设备制造单位不可能与世界上已经成熟的设备供应商具备相同的实力。所以设备业的发展需要巨大研发经费投入、专业技术队伍建设以及与下游芯片制造商建立起长期的合作关系。

-

集成电路

+关注

关注

5380文章

11378浏览量

360772 -

光刻机

+关注

关注

31文章

1145浏览量

47233 -

EUV

+关注

关注

8文章

603浏览量

85963

发布评论请先 登录

相关推荐

一文看懂光刻机的结构及双工件台技术

一文了解光刻机成像系统及光学镀膜技术

“中国芯”产业的十年历程和国内集成电路区域发展研究(下篇)

“中国芯”产业的十年历程和国内集成电路区域发展研究(上篇)

集成电路产业狂飙,企业如何为高质量发展注入活力

集成电路产业强劲增长:上半年我国产量飙升28.9%

俄罗斯首台光刻机问世

探秘我国集成电路科技工作者早期创业足迹

光刻机的发展历程及工艺流程

光刻机结构及IC制造工艺工作原理

我国集成电路产业快速发展,但却仍被光刻机“掐脖子”?

我国集成电路产业快速发展,但却仍被光刻机“掐脖子”?

评论