在整个锂电原材料价格波动相当剧烈的背景下,动力电池企业最为关键的是,如何在一个季度左右的时间节点去判断电池材料价格的走势。

研究发现,除了锂离子电池电极活性物质的固有属性,电极的微观结构对电池的能量密度和电化学性能也有十分重大的影响。在未经碾压的电极中,仅有50%的空间被活性物质所占据,提高压实密度,可以有效的提高电极的体积能量密度和重量能量密度。

目前,影响正极极片压实密度的因素主要有以下四点:(1)材料真密度;(2)材料形貌;(3)材料粒度分布;(4)极片工艺;通过优化这些影响因素,便可以通过提高压实密度进而提高能量密度。

(1)材料真密度

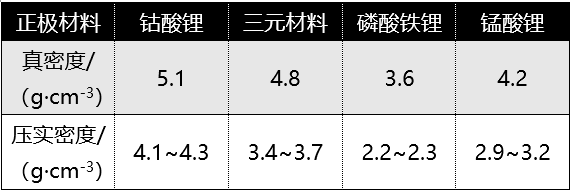

目前商业化正极材料的真密度:钴酸锂>三元材料>锰酸锂>磷酸铁锂,这和压实密度规律一致,材料的真密度对压实密度的影响是无法改变的。

▼几种商业正极材料的真密度和压实密度范围

注:不同组分三元材料真密度不同,本表所选NCM111

目前钴酸锂压实密度和真密度的差值已经小于1.0g·cm-3,若三元材料也达到这个数值,那压实密度可达到3.8g·cm-3,目前提高压实密度的方法主要从材料形貌、材料粒度分布、极片工艺三方面入手。

(2)材料形貌

目前商业化的钴酸锂是一次颗粒,单晶很大,三元材料则为细小单晶的二次团聚体,如图所示,几百纳米的一次颗粒团聚成三元材料二次球,本身就有很多空隙;而制备成极片后,球和球之间也会有大量的空隙,以上原因使三元材料的压实密度进一步降低。

(a)钴酸锂;(b)三元材料

如果将三元材料的形貌制备成和钴酸锂类似的大单晶则可有效提高其压实密度(3.8g·cm-3以上),但目前工艺还不成熟,产品容量和首放效率都比常规产品低。

(3)材料粒度分布

三元材料的粒度分布对其压实密度产生影响的原因和三元材料的球形形貌有关,等径球在堆积时,球体和球体之间会有大量的空隙,若没有合适的小粒径来填补这些空隙,堆积密度就会很低,所以合适的粒度分布能提高材料的压实密度。

▲(a)常见粒度分布的正极材料制备成极片SEM图(b)两种粒度分布的产品混合后的正极材料极片SEM图

优化三元材料粒度分布可提高其压实密度,D50接近的材料,若D10、D90、Dmin、Dmax有差别,也会造成压实密度不同。粒度分布太窄或粒度分布太宽都会使材料压实密度降低,对于粒度分布的影响,有的电池厂家会对正极材料生产商提出要求,而有的电池厂家则通过混合不同粒度分布的产品来达到提高压实密度的目的。

(4)极片工艺

极片的面密度,黏结剂和导电剂的用量都会影响压实密度,导电剂和黏结剂的真密度非常低,加入量越多则极片压实密度越低。

因此,极片制作时使用导电性好的导电剂以降低导电剂用量;另外,调浆过程高速分散,使导电剂和黏结剂均匀分散等也可提高压实密度。

三元材料极片过压有什么影响?

造成三元材料极片过压的原因有两种,一种是电池厂家为了追求电池的高能量密度导致极片过压;另一种是材料厂家制程控制不严格,使不同批次三元材料的压实密度不一致,而电池厂家未分析材料的具体情况,按照常规工艺参数制备极片时将极片过压。

▲过压后的极片SEM图

极片过压会造成电池容量降低,循环恶化,内阻增加等问题。首先,极片过压会使球形三元材料大面积破碎,新产生的表面有很多脱离了二次球的一次小颗粒,它们要么因为没有接触到PVDF而从极片上掉落,要么因为没有接触到导电剂而使极片导电性能局部恶化。

新表面的产生也使比表面增大,与电解液的接触面增大,副反应增加,从而造成电池性能降低,如电池气胀、循环衰减等。过压还会造成铝箔变形,极片脆片,容易折断,电池内阻增加。

另外,过压的极片中,材料颗粒之间的挤压程度过大,造成极片孔隙率低,极片吸收电解液的量也会降低,电解液难以渗透到极片内部,直接的后果就是材料的比容量发挥变差。保液能力差的电池,循环过程中极化很大,衰减很快,内阻增加明显。

极片是否过压可以通过观察极片是否脆片、做电镜查看材料是否被破碎、估算极片孔隙率等方法来判断。其中极片孔隙率是判断极片吸液量、吸液速率的一项重要指标,对电池性能产生直接影响。

极片孔隙率是指极片辊压后内部孔限的体积占辊压后极片总体积的百分率。极片孔隙率过低会降低电解液量对极片浸润速率,影响电池性能发挥,过高会降低电池能量密度,浪费有效空间。因此,不能为了追求能量密度而过度提高压实密度。

-

锂离子电池

+关注

关注

85文章

3264浏览量

78132 -

能量密度

+关注

关注

6文章

287浏览量

16642 -

三元材料

+关注

关注

10文章

121浏览量

15434

原文标题:【誉辰自动化•技术π】如何合理提高锂电池极片的压实密度?

文章出处:【微信号:gh_a6b91417f850,微信公众号:高工锂电技术与应用】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

【转】影响锂电池循环性能的因素有哪些?

锂离子电池极片制造的工艺流程介绍与辊压工艺基本的过程

影响正极极片压实密度的因素有哪些?

影响正极极片压实密度的因素有哪些?

评论