工业物联网 (IIoT) 是智能制造或工业 4.0(第四次工业革命)的关键促进因素,可有效整合自动化与大数据,从而提高生产率、减少浪费和能耗,以及增强工厂灵活性。

智能制造和 IIoT 让企业能够提高生产率,延长设备正常运行时间并提升产品质量等关键绩效指标。企业可能想要抓住机遇,但对于如何开展变革,同时避免引发无法接受的破坏或浪费现有设备投资的问题,却没有把握。目前使用的机械意味着一大笔资金投入,因此所有者可能不愿再进行大规模更换或可能涉及 PLC 等重新编程控制器的升级项目。PLC 程序可能会非常复杂,即使掌握的相关知识足以成功修改当前程序,PLC 本身也可能缺乏用于支持额外功能的其他资源。

将智能引入现有工厂

为了解决这些问题,有些企业探索了各种方法,旨在将网络连接作为附加功能引入现有设备。这样做有助于降低智能制造的入门成本,特别是对于已安装设备可能包含大量传感器(用于基本流程控制)的情况。虽然能够收集到丰富的数据,但缺少外部连接让企业无法将其价值发挥到极致。

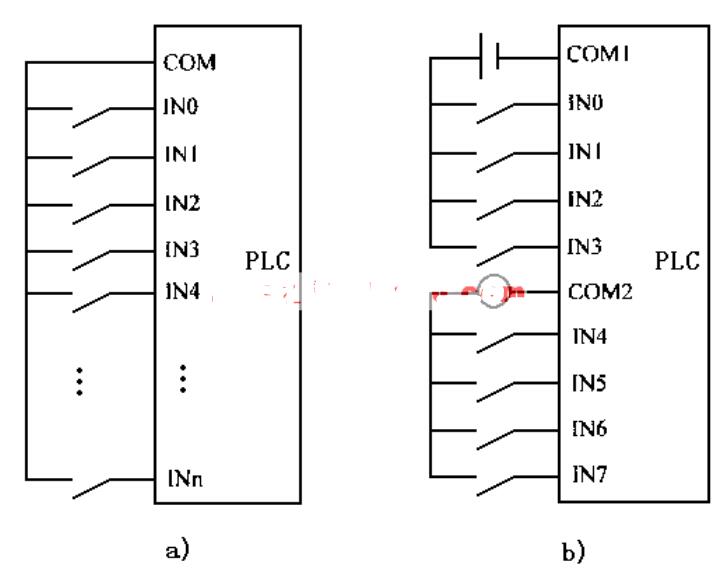

工业互联网联盟 (IIC) 已经发布智能制造连接测试平台,这为提取一般情况下通过 I/O 模块流到 PLC 的数据提供了解决方案。该测试平台以网关代替传统的 I/O 模块,这种网关采用行业标准的 OPC 统一架构协议,可将数据通过另一条通信通道发送到 IT 系统。IIC 方案采用开放的通信标准和通用设备模型,让用户能够通过 IT 系统配置和控制传感器。

连接机器,连接网络

Panasonic FP7 双用途 PLC 旨在让企业能够将 IoT 功能作为附加功能引入现有自动化系统。控制器具有处理任何协议的功能,其中包括以太网/IP、Modbus(RTU 和 TCP)、Profibus 等协议,这让控制器能够从已安装的 PLC 收集信息(图 1)。

图 1: 双重用途控制器可从现有 PLC 收集信息,并实现远程安全访问。

内置 Web 服务器让用户能够使用常规设备(如移动或桌面 PC)上的浏览器查看数据。仪表板可使用基于 PC 的生成器工具进行定制,可以通过拖放操作选择和放置元器件(例如开关、灯和仪表),还可通过选择属性来快速轻松地进行设置(图 2)。FP7 也可支持电子邮件提醒功能,适用于发送状态更新、事件提醒功能,或者刻不容缓的特殊情况。

图 2: 图形生成工具为设计可清晰显示所收集数据的仪表板提供支持。

通过将数据从现有控制器传送到带有浏览器的智能手机或 PC 等设备(图 3),FP7 提供了简单易用的低成本入门产品,助力生产商探索 IoT 开展智能制造实践的能力。FP7 图形生成工具的添加不会导致重大影响,这款工具可连接到多种自动化控制器(PLC 或其他以太网兼容设备),还能够同时显示多达 16 个控制器的数据。除此之外,还可同时连接到多台 PC。

图 3: 这些数据可使用任何带有 Web 浏览器的设备进行访问。

收集的数据可在设备上进行安全存储和管理,并且控制器代码和数据寄存器的灵活共享功能可最大程度地利用可用存储空间,从而不必购买更多昂贵的存储器。另一方面,收集的数据也可以传输到 PC 等其他媒体,或者通过与安全套接层 (SSL) 兼容的安全通信方式传输到 FTP 客户端或外部 LAN 中的 Web 服务器。这使得生产线检测数据等众多生产线数据可以在服务器上储存,并可随时对其进行检查。另外,FP7 还可从外部设备读回数据。

如果采用这种方法进行 IoT 连接和基于浏览器的过程管理,企业可以使用 FP7 将获取的数据传输到基于云的分析应用,从而能够扩展其智能制造。

作为可通过各种数字和模拟 I/O 进行配置的模块化 PLC,FP7 还支持向系统新增传感器,以提供更多关于受监测过程或设备的详细信息。其他模块包括定位装置、高速计数器、脉冲输出装置,以及远程 I/O。这为智能制造提供了一种可扩展方法,让用户在开发适合自己的长期策略之前,先以最小风险体验 IoT 的能力。

总结

从提高制造生产率和业绩层面而言,智能制造的优势显而易见。然而,智能制造也面临着艰难的挑战,包括在保证成本效益的情况下实现智能制造,开发可扩展策略以及应对传统设备的技术性限制。各项研究(如 IIC 的连接测试平台)已经证实,现有工厂需要的是在最小程度改变传统设备的情况下新增智能制造的能力。Panasonic FP7 等双用途 PLC 为此提供了实用的解决方案,可以更充分利用从未连接的自动化设备获取的现有数据。

-

plc

+关注

关注

5010文章

13264浏览量

462919 -

工业机器人

+关注

关注

91文章

3359浏览量

92619 -

工业物联网

+关注

关注

25文章

2375浏览量

64067

发布评论请先 登录

相关推荐

谷歌I/O开发者大会提前知:可穿戴与模块化手机

PLC紧凑I/O与通信模块增强

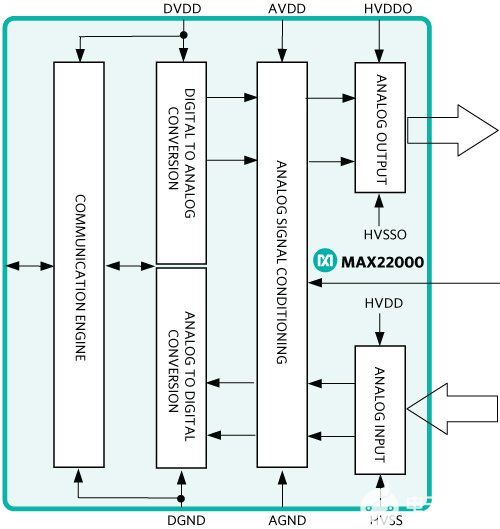

可编程控制器(PLC)模拟I/O模块供电设计的功率要求

如何应对模拟I/O模块设计的需求与挑战

软件可配置模拟 I/O 的设计理念

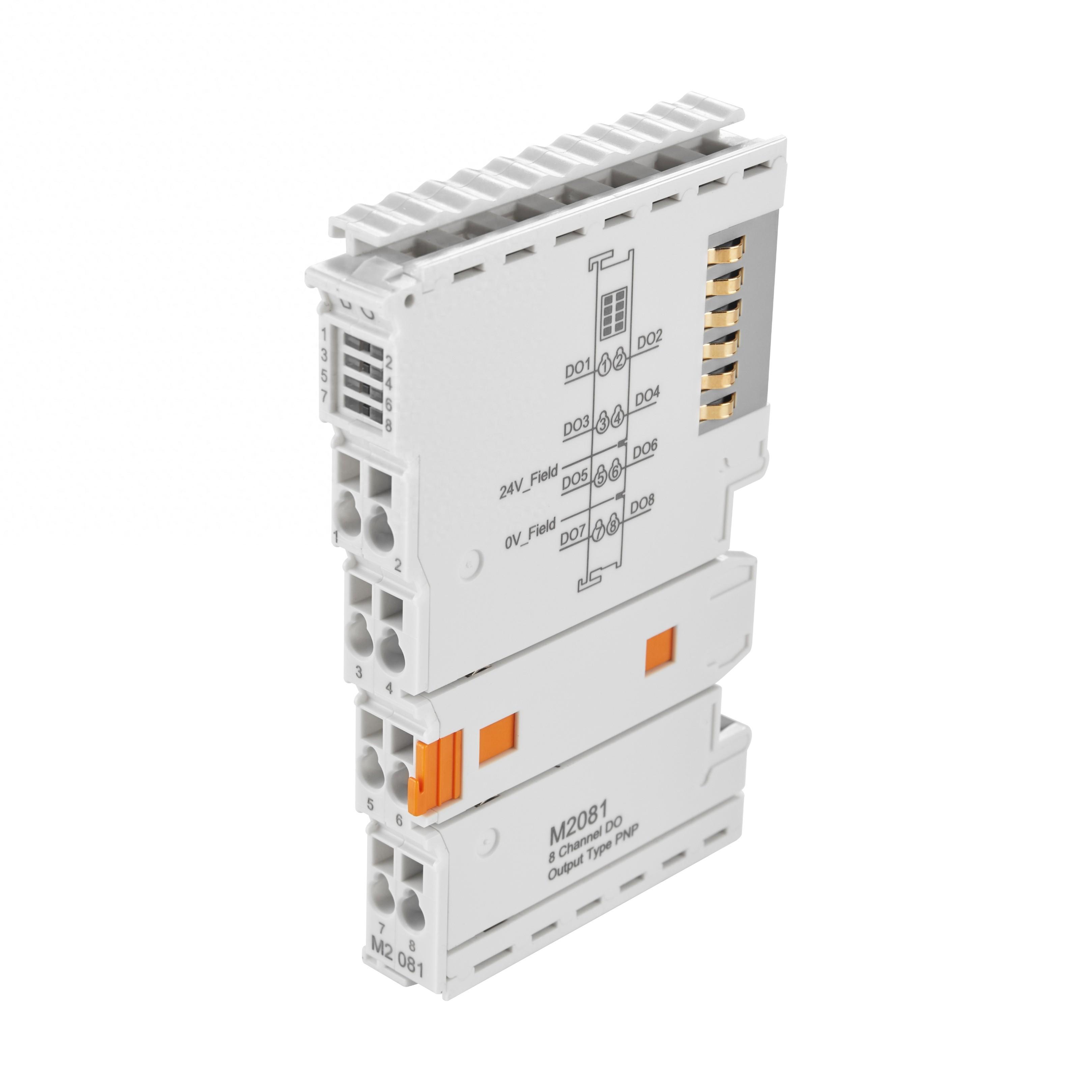

通过数字和模拟I/O进行配置模块化PLC

通过数字和模拟I/O进行配置模块化PLC

评论