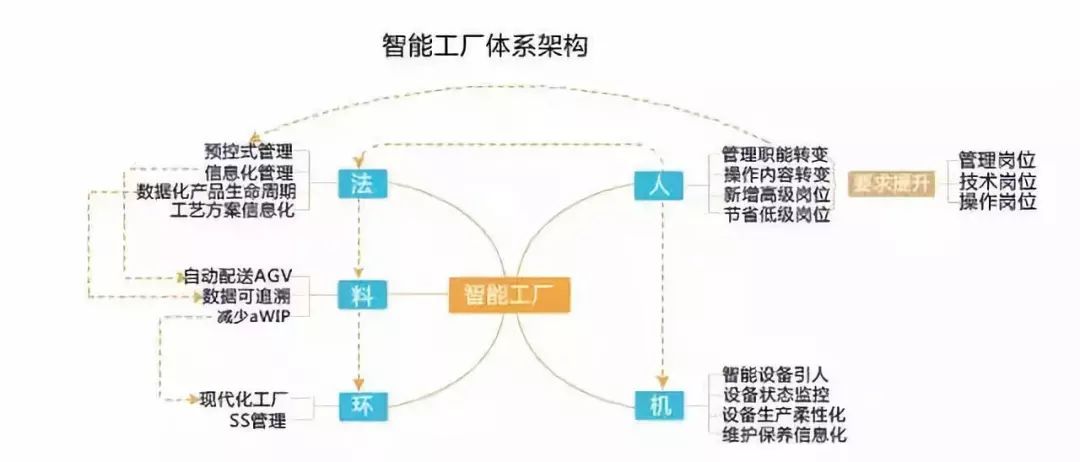

一、智能工厂主要建设模式

由于各个行业生产流程不同,加上各个行业智能化情况不同,智能工厂有以下几个不同的建设模式。

第一种模式是从生产过程数字化到智能工厂。在石化、钢铁、冶金、建材、纺织、造纸、医药、食品等流程制造领域,企业发展智能制造的内在动力在于产品品质可控,侧重从生产数字化建设起步,基于品控需求从产品末端控制向全流程控制转变。因此其智能工厂建设模式为:一是推进生产过程数字化,在生产制造、过程管理等单个环节信息化系统建设的基础上,构建覆盖全流程的动态透明可追溯体系,基于统一的可视化平台实现产品生产全过程跨部门协同控制;二是推进生产管理一体化,搭建企业CPS系统,深化生产制造与运营管理、采购销售等核心业务系统集成,促进企业内部资源和信息的整合和共享;三是推进供应链协同化,基于原材料采购和配送需求,将CPS系统拓展至供应商和物流企业,横向集成供应商和物料配送协同资源和网络,实现外部原材料供应和内部生产配送的系统化、流程化,提高工厂内外供应链运行效率;四是整体打造大数据化智能工厂,推进端到端集成,开展个性化定制业务。

第二种模式是从智能制造生产单元(装备和产品)到智能工厂。在机械、汽车、航空、船舶、轻工、家用电器和电子信息等离散制造领域,企业发展智能制造的核心目的是拓展产品价值空间,侧重从单台设备自动化和产品智能化入手,基于生产效率和产品效能的提升实现价值增长。因此其智能工厂建设模式为:一是推进生产设备(生产线)智能化,通过引进各类符合生产所需的智能装备,建立基于CPS系统的车间级智能生产单元,提高精准制造、敏捷制造能力。二是拓展基于产品智能化的增值服务,利用产品的智能装置实现与CPS系统的互联互通,支持产品的远程故障诊断和实时诊断等服务;三是推进车间级与企业级系统集成,实现生产和经营的无缝集成和上下游企业间的信息共享,开展基于横向价值网络的协同创新。四是推进生产与服务的集成,基于智能工厂实现服务化转型,提高产业效率和核心竞争力。

例如,广州数控通过利用工业以太网将单元级的传感器、工业机器人、数控机床,以及各类机械设备与车间级的柔性生产线总控制台相连,利用以太网将总控台与企业管理级的各类服务器相连,再通过互联网将企业管理系统与产业链上下游企业相连,打通了产品全生命周期各环节的数据通道,实现了生产过程的远程数据采集分析和故障监测诊断。三一重工的18号厂房是总装车间,有混凝土机械、路面机械、港口机械等多条装配线,通过在生产车间建立“部件工作中心岛”,即单元化生产,将每一类部件从生产到下线所有工艺集中在一个区域内,犹如在一个独立的“岛屿”内完成全部生产。这种组织方式,打破了传统流程化生产线呈直线布置的弊端,在保证结构件制造工艺不改变、生产人员不增加的情况下,实现了减少占地面积、提高生产效率、降低运行成本的目的。目前,三一重工已建成车间智能监控网络和刀具管理系统、公共制造资源定位与物料跟踪管理系统、计划、物流、质量管控系统、生产控制中心(PCC)中央控制系统等智能系统,还与其他单位共同研发了智能上下料机械手、基于DNC系统的车间设备智能监控网络、智能化立体仓库与AGV运输软硬件系统、基于RFID设备及无线传感网络的物料和资源跟踪定位系统、高级计划排程系统(APS)、制造执行系统(MES)、物流执行系统(LES)、在线质量检测系统(SPC)、生产控制中心管理决策系统等关键核心智能装置,实现了对制造资源跟踪、生产过程监控,计划、物流、质量集成化管控下的均衡化混流生产。

第三种模式是从个性化定制到互联工厂。在家电、服装、家居等距离用户最近的消费品制造领域,企业发展智能制造的重点在于充分满足消费者多元化需求的同时实现规模经济生产,侧重通过互联网平台开展大规模个性定制模式创新。因此其智能工厂建设模式为:一是推进个性化定制生产,引入柔性化生产线,搭建互联网平台,促进企业与用户深度交互、广泛征集需求,基于需求数据模型开展精益生产;二是推进设计虚拟化,依托互联网逆向整合设计环节,打通设计、生产、服务数据链,采用虚拟仿真技术优化生产工艺;三是推进制造网络协同化,变革传统垂直组织模式,以扁平化、虚拟化新型制造平台为纽带集聚产业链上下游资源,发展远程定制、异地设计、当地生产的网络协同制造新模式。

二、国内外智能工厂建设的现状

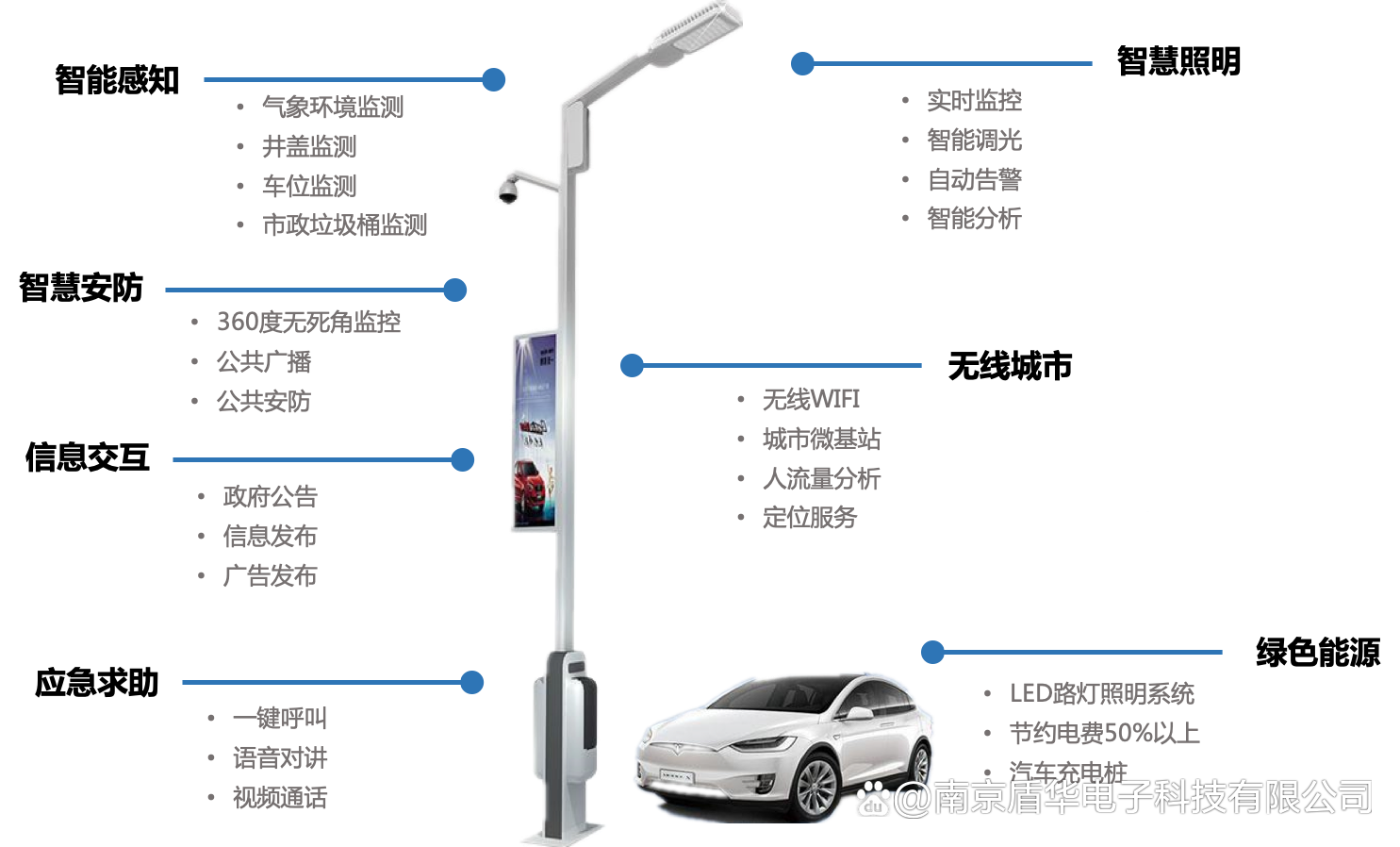

近年来,全球各主要经济体都在大力推进制造业的复兴。在工业4.0、工业互联网、物联网、云计算等热潮下,全球众多优秀制造企业都开展了智能工厂建设实践。

例如,西门子安贝格电子工厂实现了多品种工控机的混线生产;FANUC公司实现了机器人和伺服电机生产过程的高度自动化和智能化,并利用自动化立体仓库在车间内的各个智能制造单元之间传递物料,实现了最高720小时无人值守;施耐德电气实现了电气开关制造和包装过程的全自动化;美国哈雷戴维森公司广泛利用以加工中心和机器人构成的智能制造单元,实现大批量定制;三菱电机名古屋制作所采用人机结合的新型机器人装配产线,实现从自动化到智能化的转变,显著提高了单位生产面积的产量;全球重卡巨头MAN公司搭建了完备的厂内物流体系,利用AGV装载进行装配的部件和整车,便于灵活调整装配线,并建立了物料超市,取得明显成效。

当前,我国制造企业面临着巨大的转型压力。一方面,劳动力成本迅速攀升、产能过剩、竞争激烈、客户个性化需求日益增长等因素,迫使制造企业从低成本竞争策略转向建立差异化竞争优势。在工厂层面,制造企业面临着招工难,以及缺乏专业技师的巨大压力,必须实现减员增效,迫切需要推进智能工厂建设。另一方面,物联网、协作机器人、增材制造、预测性维护、机器视觉等新兴技术迅速兴起,为制造企业推进智能工厂建设提供了良好的技术支撑。再加上国家和地方政府的大力扶持,使各行业越来越多的大中型企业开启了智能工厂建设的征程。

我国汽车、家电、轨道交通、食品饮料、制药、装备制造、家居等行业的企业对生产和装配线进行自动化、智能化改造,以及建立全新的智能工厂的需求十分旺盛,涌现出海尔、美的、东莞劲胜、尚品宅配等智能工厂建设的样板。

例如,海尔佛山滚筒洗衣机工厂可以实现按订单配置、生产和装配,采用高柔性的自动无人生产线,广泛应用精密装配机器人,采用MES系统全程订单执行管理系统,通过RFID进行全程追溯,实现了机机互联、机物互联和人机互联;尚品宅配实现了从款式设计到构造尺寸的全方位个性定制,建立了高度智能化的生产加工控制系统,能够满足消费者个性化定制所产生的特殊尺寸与构造板材的切削加工需求;东莞劲胜全面采用国产加工中心、国产数控系统和国产工业软件,实现了设备数据的自动采集和车间联网,建立了工厂的数字映射模型(Digital Twin),构建了手机壳加工的智能工厂。

但是,我国制造企业在推进智能工厂建设方面,还存在诸多问题与误区:

① 盲目购买自动化设备和自动化产线。很多制造企业仍然认为推进智能工厂就是自动化和机器人化,盲目追求“黑灯工厂”,推进单工位的机器人改造,推行机器换人,上马只能加工或装配单一产品的刚性自动化生产线。只注重购买高端数控设备,但却没有配备相应的软件系统。

② 尚未实现设备数据的自动采集和车间联网。企业在购买设备时没有要求开放数据接口,大部分设备还不能自动采集数据,没有实现车间联网。目前,各大自动化厂商都有自己的工业总线和通信协议,OPC UA标准的应用还不普及。

③ 工厂运营层还是黑箱。在工厂运营方面还缺乏信息系统支撑,车间仍然是一个黑箱,生产过程还难以实现全程追溯,与生产管理息息相关的制造BOM数据、工时数据也不准确。

④ 设备绩效不高。生产设备没有得到充分利用,设备的健康状态未进行有效管理,常常由于设备故障造成非计划性停机,影响生产。

⑤ 依然存在大量信息化孤岛和自动化孤岛。智能工厂建设涉及到智能装备、自动化控制、传感器、工业软件等领域的供应商,集成难度很大。很多企业不仅存在诸多信息孤岛,也存在很多自动化孤岛,自动化生产线没有进行统一规划,生产线之间还需要中转库转运。

究其原因,是智能制造和智能工厂涵盖领域很多,系统极其复杂,企业还缺乏深刻理解。在这种状况下,制造企业不能贸然推进,搞“大跃进”,以免造成企业的投资打水漂。应当依托有实战经验的咨询服务机构,结合企业内部的IT、自动化和精益团队,高层积极参与,根据企业的产品和生产工艺,做好需求分析和整体规划,在此基础上稳妥推进,才能取得实效。

-

智能制造

+关注

关注

48文章

5596浏览量

76422 -

智能工厂

+关注

关注

3文章

1009浏览量

42475

原文标题:智能工厂建设的主要模式及国内外发展现状

文章出处:【微信号:industry4_0club,微信公众号:工业4俱乐部】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

智能驾驶传感器发展现状及发展趋势

医疗机器人发展现状与趋势

工控机厂家发展现状及未来趋势

云知声山海大模型位居全球大模型第一梯队

国产光电耦合器:2024年的发展现状与未来前景

全球视野下的API资源,看幂简集成如何整合国内外API

反制无人机的技术进展:国内外先进系统与技术概览

国内外塑封器件声扫试验标准现状及问题

2024年全球与中国7nm智能座舱芯片行业总体规模、主要企业国内外市场占有率及排名

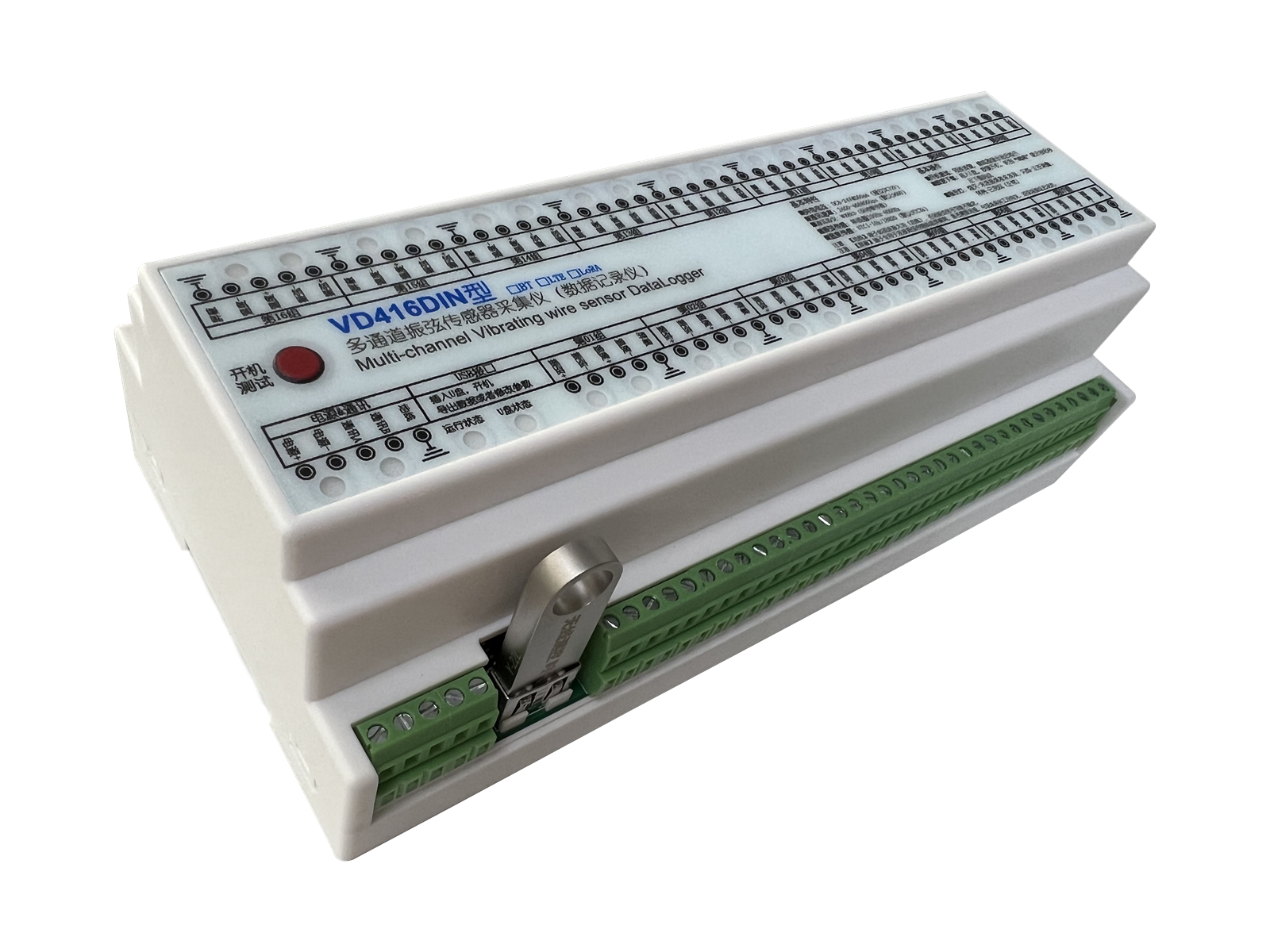

岩土工程监测仪器振弦采集仪的发展历程与国内外研究现状

无人机蜂群作战概念及国内外发展现状

盘点智能工厂建设模式及国内外发展现状

盘点智能工厂建设模式及国内外发展现状

评论