一方面,矿山环境恶劣,开采深度增加,地点偏远封闭,无人化需求迫切;另一方面,矿山机械运作单一,重复性操作,是机械自动化与智能化的合适场景。慧拓智能机器有限公司正在研发的矿山无人化管理系统以及端到端的矿区无人运输解决方案能够在降低单车改装成本的前提下实现集群化的运营管理,让矿山运输更安全高效,将加速我国矿山开采向智能化转变的进程。

自动驾驶技术作为汽车产业变革的发力点,不仅成为了国内外众多传统车企转战的重点,也是各大互联网巨头关注的焦点之一。然而,无人车在公共道路开放场景的商业落地正面临着诸多瓶颈。复杂的交通标志、道路参与者难预知的行为以及性能不稳定的硬件设备等都是无人车走向城市道路的阻碍因素。对此,中国工程院郑南宁院士就曾表示,“目前智能汽车在实现复杂交通场景的周密感知,理解外部车辆的‘预行为’,对‘意外遭遇’的及时应对等五个方面仍面临着巨大挑战”,“无人车上路至少得十几年”。

尽管业界研发L4级自动驾驶汽车的热情持续高涨。但目前L4级汽车相关的核心零部件大多达不到车规级,全世界也还没有合法生产上路的L4级汽车。在刚刚过去的IEEE IV2018大会上,加拿大滑铁卢大学人工智能与无人车联合研究中心执行主任曹东璞教授也提到“虽然现在比较容易就能攒出一辆所谓的L3级自动驾驶样车,但要真正实现L3级智能车大规模量产,仍需迈过多道坎,做L4就更难了。”

应用场景是自动驾驶下一步突破的关键

今年3月份的Uber无人车事故为自动驾驶汽车的城市路测敲响了警钟,开放道路中的不确定性成为困扰无人车上路的一个巨大难题。早在2014年,SAE International(国际汽车工程师协会)就制订了一套自动驾驶汽车分级标准,将其分为L0-L5几个等级。国内借鉴SAE的划分,也对应分了几个等级。行业内有专家认为SAE分级之外,有必要再加一个维度,就是按照地域再行划分,也就是地理围栏(Geofence)的概念。地理围栏进行了Geo1~Geo5的简单分级,Geo1:无人、低速、车流少的场景,如停车场、矿山等;Geo2:无人、高速、车流少/少人、低速、车流少的场景如:公司园区或长途高速公路;Geo3:少人、低速、车流大/无人、高速、车流大的场景,如:城市简单道路或近郊的高速公路等;Geo4:少人、高速、车流大/人多、低速、车流大的场景,如:城市高架路或市中心道路;Geo5:人多、杂乱的交通环境,如:城乡结合部的道路。随着数据的积累以及技术的提升,无人车可行驶区域从Geo1:矿区无人车到Geo5:基本没有围栏,逐步放大区域并最终实现自主驾驶,显得更加科学。所以,在自动驾驶未能驶上高速高路之前,在地理围栏之内选择合适的应用场景,被认为是自动驾驶下一步突破的关键。

矿区将是无人车最先落地的商用场景之一

7月1日,在2018 全球人工智能与机器人峰会上,中科院自动化所复杂系统管理与控制国家重点实验室主任、中国自动化学会副理事长兼秘书长、青岛智能产业技术研究院院长王飞跃教授一语中的:“到采矿现场看一看,那里恶劣的环境,你就会发现,矿山场景是人们对无人驾驶应用的真正刚需。”

我国是资源大国,已探明有储量的矿产159种,矿山十万多处,目前主板上市的采矿公司有60多家。矿山的开采及运输主要依靠国内劳动力优势,环境、安全、效率等问题一直是制约采矿业持续发展的重要难题。为提高生产率、降低成本和应对劳动力短缺,急需智能化无人化技术提升行业能力。

国内外矿山机械的无人化均处于初级阶段。20世纪90年代中期,国外采矿工程师就开始尝试使用自动化设备,目前已经发展成以运输卡车无人驾驶为龙头的自动化采矿阶段。自动控制钻机-穿孔作业、无人驾驶矿用卡车、GPS卡车调度系统、边坡位移实时监测等已经应用娴熟,较为知名的公司有:Caterpillar、Komatsu、Hitachi 等。美国伊利诺州卡特彼勒矿业技术解决方案总工程师迈克尔墨菲说:“矿区生产需要更少的人在现场,当全天候运营时,由于疲劳,不可避免地产生人为错误。由此产生的人身安全、工期延误等问题,严重影响了生产率。” 同时,由于矿区生产环境恶劣,长期机械重复性的工作,尽管为工人们提供了不菲的薪水,在某些岗位上仍有很大的劳动力缺口。

当然,国内矿山机械的智能化也取得一些进展,通过借助计算机网络实现信息化矿山,对矿山设备进行管理控制,同时将与矿山安全、生产等相关的信息数字化,并有机地结合,建成一个矿山信息管理系统,用于管理矿山。但在矿山无人化、无人化运输等方面应用较少。慧拓智能是国内目前为数不多的切入矿山无人化以及重型机械智能化的公司之一。该公司以“平行驾驶,平安出行”为理念,在今年3月18日发布了“车端感知·云端管控”的平行驾驶3.0系统,目前已经与国内多家大型龙头重工企业建立合作。

慧拓智能机器有限公司副总裁王健,曾多次深入考察露天煤矿,“条件非常艰苦”是他对矿山工作的评价。“人开着矿卡沿着整个山顶盘旋着一圈一圈下到坑底,然后剥离土方,再一圈圈上去,开到排土场再把土倒掉,工作环境很恶劣。”王健说,矿区作业环境比较危险,但工作路线比较单一,这样的封闭场景就很适合无人驾驶,而以现在平行驾驶汽车的技术水平,完全能胜任这样场景下的工作。

平行驾驶应对矿山挖掘四大难题

矿区环境相对城市道路封闭可控,而且人烟稀少,是发展无人化作业得天独厚的优势,但实际应用并没有那么简单。慧拓智能机器有限公司副总裁王健总结道:“矿山实现无人化,主要有四大难点:

一是工况下传感器难以正常工作:矿区灰尘大,一般摄像头不起作用,一铲下去有很多扬尘,这些扬尘会覆盖住摄像头的镜片,一般会按质量好的外壳,把镜头露出来,雷达也是这样的,会做防尘罩,会避免碎石、扬尘对它的伤害。

二是GPS信号弱:矿区周围障碍物多,GPS信号弱,对机械设备的导航系统、传感器融合技术具有更高的要求。

三是通信安全问题:矿山地域广阔,环境恶劣(有的矿井比较深),需要合理的设计选择通信设备跟通信方式,保证信息传输的安全性、可靠性。

四是需要车间协助配合:无人矿车不只是实现无人驾驶,还有很重要的挖机和矿卡之间的配合等操作,不同车辆的配合显得很关键。

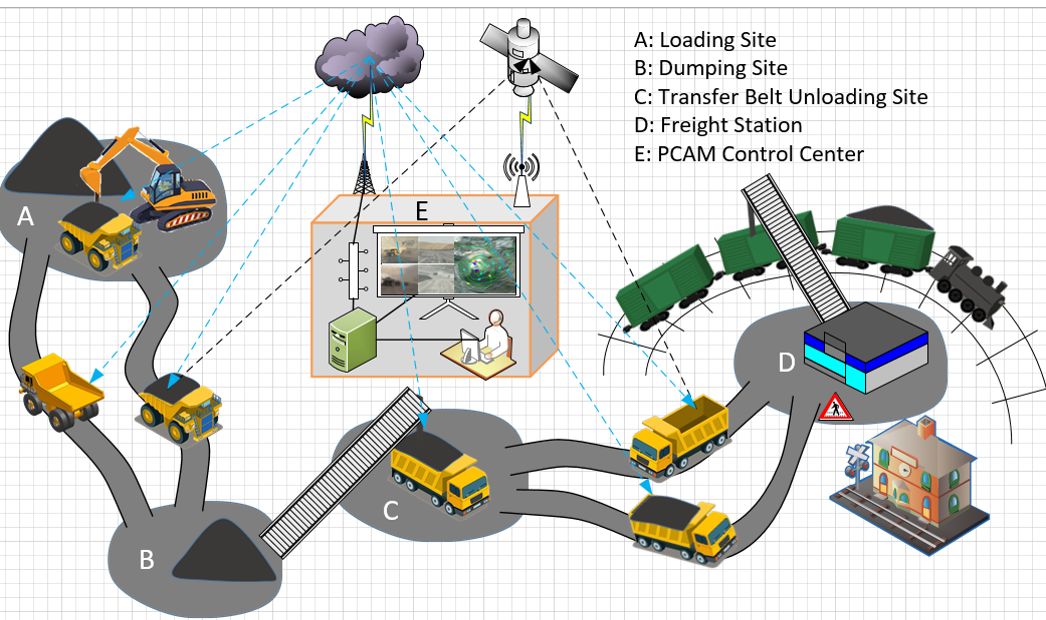

慧拓智能无人矿山集群化运营方案示意

同时王健也指出“装载时,无人矿卡需要准确地停止在装载,挖机也需要对铲斗实现精确的控制,因此采用合适的控制算法,保证控制精度也是需要考虑的一个关键。矿用卡车上做无人驾驶,单台车其实早就可以实现了,但如果整体提高矿山的安全和效率,最关键的还是在集群化运营。”

慧拓智能机器有限公司正在研发的矿山无人化管理系统以及端到端的矿区无人运输解决方案能够在降低单车改装成本的前提下实现集群化的运营管理:无人矿卡由控制中心管理控制,为每辆车指定运输路线,车辆通过接收无线指令以合适的速度按照目标路线运行, 根据行驶路线、自身位置、周围环境等信息,自动行驶,完成装载、运输、卸载的循环运作流程由挖掘机来引导矿卡至正确的位置进行装载,挖机机手可根据360全景影像、挖掘位姿影像等数字化辅助功能更加方便的挖掘,挖机机手挖掘完成后,挖机可实现铲斗的自动卸料,并自动回到上一挖掘点。卸载时,也有对应的设备引导无人矿卡进行卸载,这样就实现端到端整个的解决方案。

另外,公司引入国外先进的无线mesh网络通信方案,实现矿山内的无线通信,保证通信的可靠性、安全性。控制中心通过网络通信,把无人矿卡、挖掘机及整个生产线串联起来,实现高效精密化作业,在正常作业过程中,车车、车与控制中心之间都能形成即时通信,确保车辆的正常运行。

据慧拓智能CEO陈龙博士也透漏:“慧拓智能把无人驾驶首先落地在特定场景,在2017年初就与世界工程机械排名前十的国内大型集团企业达成了面向无人矿山量产的战略合作,做无人矿山机械及管控平台。由于矿山除了矿本身以外还牵扯到如何把无人矿卡挖出来的矿运走,也是特定场景下大物流的概念,我们和东风汽车签署了一个量产无人驾驶物流商用车的合作。近来,公司也在与陕汽集团、山东兖矿等大型能源公司以及华为、移动、联通等移动互联网公司洽谈合作,进一步完善整体运营方案。整个2018年,慧拓智能将有6000多万合同入账。”

慧拓智能,助力矿山无人化与智能化运营

人类驾驶员需要定期休息,但无人矿卡一年365天,每天运行近24小时,仅需要停止加油和定期维护等。澳大利亚力拓采矿公司使用无人驾驶卡车后,运行成本比驾驶人类的车辆便宜约15%,自动化运输车队的使用最大限度地减少了延误与维护,并延长了轮胎寿命,降低了燃料消耗相关的成本。从生产率的角度来看,自动钻机与人工钻机相比,由于更少的中断(例如换班)导致停机时间缩短了10%。据了解,我国矿山运输行业有2000多家,总计运输车辆20万台以上,大约需要配备40万名司机来驾驶,在矿区实现无人化运输,每年将节省数以亿计的劳动力成本,这里潜藏的巨大的行业需求不言而喻。

慧拓智能针对智能矿山的解决方案,通过实现矿山机械的无人化,将极大地提高设备的使用效率,减少人为误操作以及倒班时间,降低劳动成本;利用网络通信,增强了车与车之间协作,增加了能源产量,提高了生产率;独创的中央平行管控系统随时监测轮胎、电机等部件的运行,延长了配件寿命,减少了燃油费用,降低了保养成本。通过矿区无人机械的集群化运营,将催动巨大的行业需求。

-

智能化

+关注

关注

15文章

4861浏览量

55339 -

智能汽车

+关注

关注

30文章

2838浏览量

107236 -

无人车

+关注

关注

1文章

301浏览量

36469

原文标题:慧拓智能:矿区将是无人车最先落地的最佳场景

文章出处:【微信号:IV_Technology,微信公众号:智车科技】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

【⌈嵌入式机电一体化系统设计与实现⌋阅读体验】+《智能化技术在船舶维护中的应用探索》

易控智驾无人驾驶技术助力新疆煤矿智能化发展再进一步

萝卜快跑爆火的背后,美格智能如何助力无人车商业化?

工控机在智能工厂无人化管理中的应用,研华工控机推荐

助力矿山智能化建设,中海达推出全新安全管控方案

矿山智能监测安全预警系统全面功能介绍

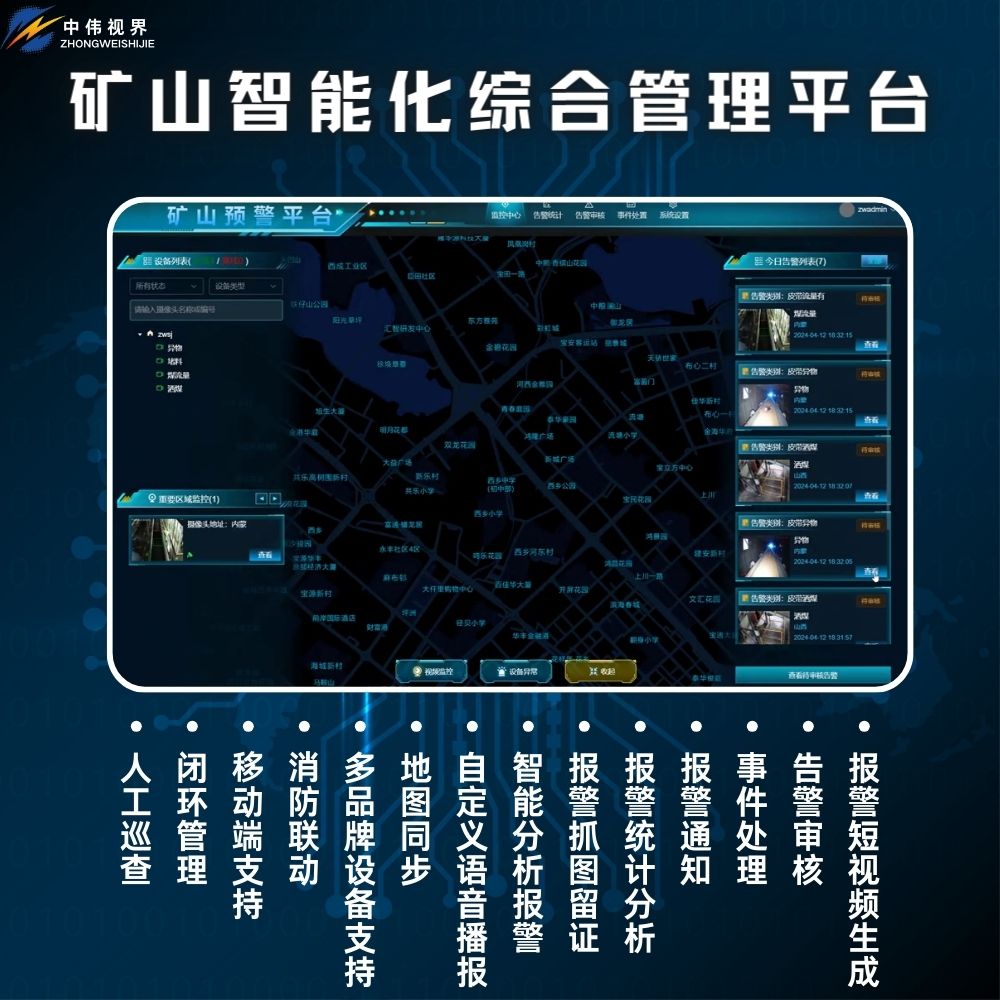

矿山智能化综合管理平台有哪些功能?

AI算法在矿山智能化中的应用全解析

慧拓智能,助力矿山无人化与智能化运营

慧拓智能,助力矿山无人化与智能化运营

评论