2018 年 6 月 20 日,在 OPPO Find X 海外发布会结束后的第二天,包括 OPPO 设计总监范晓宇在内的多名 OPPO 员工在巴黎接受了极客公园等媒体的采访。

在被问到为何在 Find 7 发布 4 年后才推出 Find X 时,范晓宇表示,在这 Find 7 发布之后,OPPO 其实一直都在为 Find 寻找合适的设计,中间经过了多次的推倒重来,直到 Find X 现在的设计出现,才终于达到了内部的预期。

去年 3 月份的时候,OPPO 在内部正式定下来了 Find X 的工业设计,不过对这款被认为是目前最具未来感的智能手机来说,这是又一个漫长过程的开始。

颠覆性设计对整机堆叠带来的巨大挑战

“从第一次拿到 Find X 设计 ID 形态时,我们是很震惊的,因为这是一个颠覆性的设计方案。作为设计行业的从业者,也是一个巨大的挑战,因为很多模块的设计都像是在一个无人区里,从来没有在手机上出现过。”

面对 FInd X“概念机”一般的设计方案,OPPO 结构工程师曾赞坚首先感到的不是惊喜,而是惊讶。

Find X 最特别的地方是顶部的可升降结构,这个模块里包含了前置的 3D 结构光模组、后置相机模组、听筒在内的众多元器件,通过双轨潜望结构和机身连接,在需要解锁或者拍照的时候自动升起,完成后自动收回。

不过这个充满科技感的升降式模组却给 Find X 的整机堆叠带来了很大的麻烦,它不仅占据了大量宝贵的内部空间,而且还对天线、音频等模块的设计带来了额外的干扰。

为了在背部面积被压缩了 11.2% 的情况下不妥协产品性能,OPPO 在 Find X 上大量采用了定制的小体积元器件,比如使用小体积但不影响品质的发声单元,使用节省空间的双面 SIM 卡托,通过掏空部分屏幕支架等方式为电池腾出更多的内部空间,让 Find X 在内部体积非常局限的情况下依然保留了 3730 毫安时的大电池(SuperVOOC 版是 3400 毫安时)。

同时,为了在机身无法为天线留出足够净空区的情况下保证信号表现,OPPO 为 Find X 设计了一套独特的八天线双核智能切换方案,通过使用手机中已有的几何空间,在没有要求额外天线净空区域的情况下,实现了优于 R15 等传统全面屏手机的信号表现。据悉,OPPO 为这套方案申请了 83 件专利。

“我们整个项目组一直反复去验证、设计,打样、开模然后最终定下来,整个堆叠的过程应该是常规的机型堆叠时间的 3 到 4 倍。”OPPO 的结构工程师曾赞坚表示。

这个过程中还有一个有趣的故事

在跳进电动升降式结构这个“大坑”之前,OPPO 曾经尝试过前后双屏幕的全面屏方案。

魅族 PRO 7

具体的思路和魅族 PRO 7 有些类似,前面是主屏,后面是副屏,自拍的时候使用后面的屏幕进行取景,从而用一颗后置摄像头同时完成了前置和后置相机的功能。不过 OPPO 在内部讨论后认为,这种前后双屏幕的设计在美学上并不是一个最优解,因此选择了不影响后盖一体性的伸出式相机设计。

之后,OPPO 又尝试了多种电动和手动的伸出式结构,比如摄像头从顶部中间弹出的设计,类似滑盖手机那样将摄像头模块从背面手动推出的结构(还记得 Doogee MIX4 概念机么?),最终才选择了现在这个使用电动马达驱动整个顶部升降的设计。

难的是如何把升降式模块做到足够结实耐用

在 Find X 发布会,它的电动升降式结构在收获好评的同时,也引发了一些争议。不少用户在看到升降式结构时,担心这个模块在日常高频率的使用频率中会造成损坏。

OPPO 的工程师也深知这一点,事实上,升降结构的耐用性是 OPPO 在量产 Find X 时着重花时间和精力来解决的地方。

Find X 的升降式模块采用的是马达加螺纹丝杆的方案,这个方案其实并不新奇,类似的结构在汽车、机床等领域有广泛应用,这种结构的体积小,结构相对简单,可靠性很高。Find X 的特别之处是采用了双轨结构,可以进一步提高升降过程中的稳定性。

相比起机械结构本身,Find X 升降式模块在寿命上最大的挑战其实是天线。

OPPO 在 Find X 的升降结构上设计了两个天线,天线通过 RF 线和主板进行连接,如何保证这两根 RF 连接线以及双 FPC 的耐久性就成了一个大问题。

Find X 最初设计的 RF 连接线已经可以做到弯折几万次,不过对于一个可能每天都要滑动几百次的机械结构来说,几万次仍然不够。后来,经过数次改良后,现在 Find X 的 RF 线可以弯折超过 30 万次。按照每天升降 200 次算,Find X 可以使用 1500 天,也就是超过 5 年。

除此之外,OPPO 的工程师还为 Find X 的升降模块上了很多额外的“保险”,比如升降结构的防尘处理、缓冲区域的柔性连接,当然还有很炫酷的自动收回机制,手机在检测到可能正在跌落时,会自动收回升降模块。

这个过程很容易复现,打开 Find X 的相机,升降式结构弹出,然后把手机向空中轻轻一抛,再拿到手机的时候,Find X 的升降式结构就已经“乖乖”收了进去。

和奥比中光联合开发,在安卓阵营里最快将 3D 结构光量产

Find X 的升降式结构内部同样有很高的技术含量,因为它集成了安卓阵营里第一个量产的 3D 结构光模组。

3D 结构光大家应该都不陌生了,最早应用的手机是 iPhone X,原理是使用点阵投影仪向人脸发射结构散斑(iPhone X、Find X 的方案)或者结构编码(小米 8 探索版的方案),光点形成的阵列反射回红外镜头,从而形成包含脸部不同位置深度数据的点云图。

从 16 年 4 月份开始,OPPO 就开始了对 3D 技术的研究,17 年 5 月正式成立了 3D 结构光的项目组。

由于初期研发时几乎没有可供参考的 3D 结构光手机案例做参考,OPPO 只能和合作伙伴奥比中光摸索着前进,中间经过了多次的验证,做了 3 轮硬件大版本的迭代,核心的光学衍射元件 (DOE) 也做了 4 版,共投入了超过 1 万台以上的设备进行可靠性测试,付出了很高的研发成本。

结构光标定测试

iPhone X 上市后,OPPO 也将其作为目标,希望实现和 iPhone X 同样级别的精度。在 Find X 上,OPPO 也的确做到了。

Find X 搭载的 3D 结构光拥有 1.5 万个物理点,可以实现 ±0.5 毫米的相对精度,只需要 30 毫秒就可以获取三维数据,100 毫秒可以完成识别,安全等级可以达到百万分之一,和 iPhone X 的 Face ID 处于同一水准。

据 OPPO 工程师透露,为了实现精确的 3D 人脸识别,OPPO 采集了 7 万个 3D 人脸数据(5 万国内 + 2 万国外),每人采集 100 张图片,所以总数据量达到了 700 万,通过这些数据来训练算法,确保人脸支付时的万无一失。

相比起另外一个全面屏时代新兴的解锁方式屏幕指纹,3D 结构光除了可以实现更高的安全级别,在功能拓展性上也有一定的优势。

目前 Find X 已经将 3D 结构光的数据用在了 3D 美颜和 3D 人像光效功能里。未来,随着 AR 的发展、5G 时代的到来,3D 结构光还会在更多的领域得到应用。

跌落、防水、防尘,全面严苛的质量测试

为了保证品质,但凡是正规品牌的智能手机,都会进行全面的质量测试,Find X 自然也是如此。

在参观 OPPO 东莞工厂时,我们就在 QE 实验室里看到了针对 Find X 等 OPPO 手机的各种严苛的质量测试,包括不同高度和角度下的垂直跌落测试,微跌测试,把手机放在滚筒里旋转的滚筒测试,升降式结构老化测试,按键寿命测试,测试生活防水的雨淋测试(Find X 没有可以“泡水”的 IP67、IP68 级别认证,不过具备一定的生活防水能力)。

跌落测试

微跌测试

雨淋测试 1

雨淋测试 2

升降老化测试 1

升降老化测试 2

让我们印象格外深刻的是防尘测试。

在这项测试中,数部标注编号的 Find X 被放在一个密闭的箱子里,然后使用风机持续不断的向手机吹滑石粉,持续时间达到了 16 个小时,然后检测 Find X 是否的防尘能力是否过关。

我们在看到了一部现场从箱子里拿出来、全身布满了滑石粉的 Find X,即便在这种状态下,这部 Find X 的升降式模块依然可以正常工作。

从“概念机”到“量产概念机”

如果你是一个数码产品爱好者,你可能看到过很多世界各地的爱好者创作的手机概念图,这些概念图有的已经变成了实实在在的产品,不过哪怕是三四年前的概念图,现在看绝大多数依然停留在概念阶段。

创作一张惊艳的手机概念图需要天马行空的创意,不过在将概念化产品量产的过程中,除了创意,更需要工程师在无数细节上脚踏实地的工作,而这个过程往往比创意本身来的更加艰辛。

从去年 3 月到今年 6 月,Find X 这款“量产概念机”从立项到量产所花费的时间是大多数国产手机的两倍还要多。

在这可以漫长来形容的 15 个月里,OPPO 的工程师们从内部堆叠、天线设计、供应商选择、生产制造到质量测试,进行了一次全面的重新思考,才有了 Find X 的成功量产。

对于 OPPO 来说,这个过程也是对其自身能力的全面整合和提高。有了量产 Find X 的经验,我们有理由对 OPPO 未来的产品再增加几分期待。

-

OPPO

+关注

关注

20文章

5222浏览量

78728

发布评论请先 登录

相关推荐

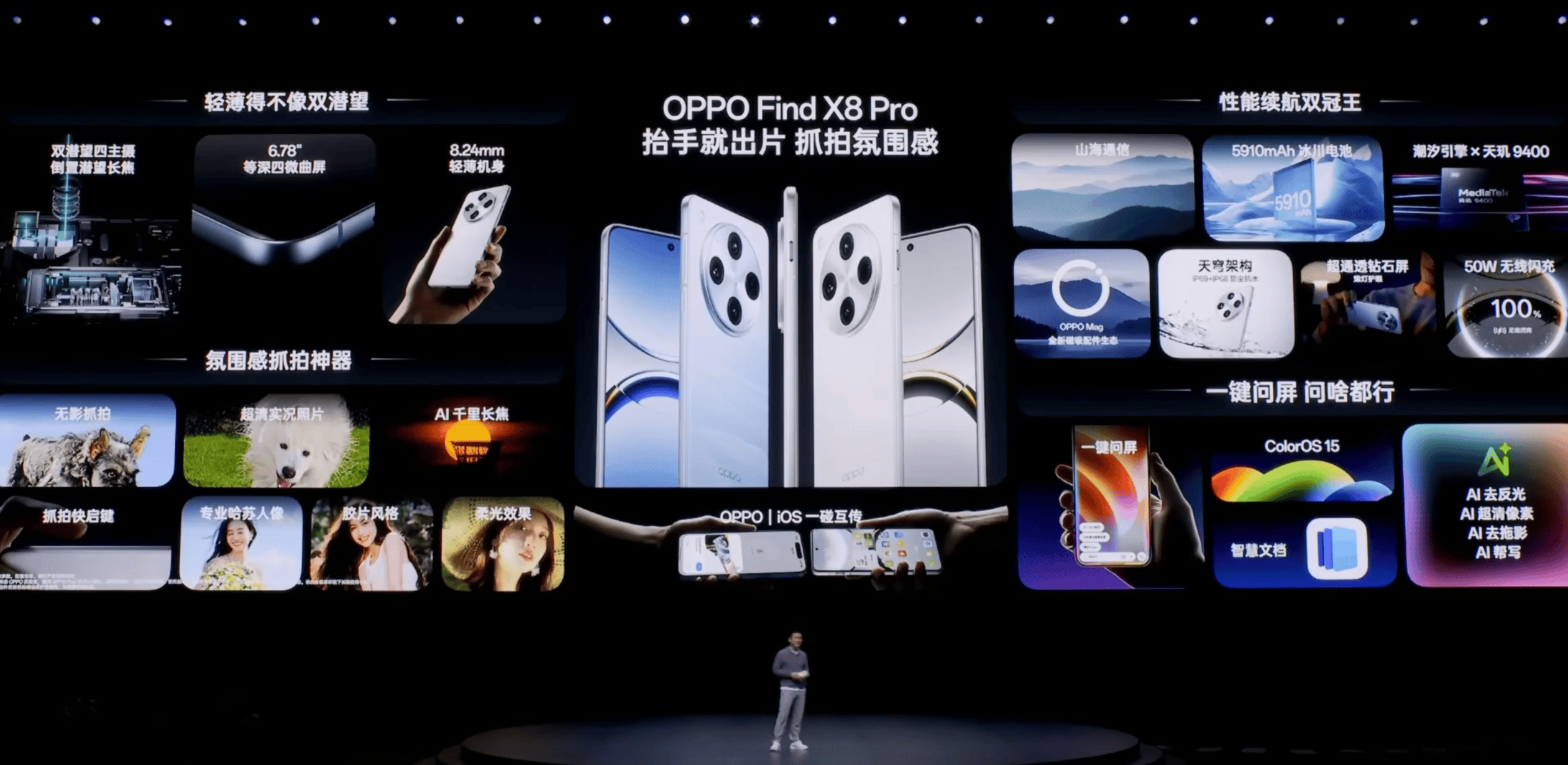

Find X8系列发布,OPPO与联发科强强联手打造AI手机旗舰标杆

更简单、更全能的系统级AI,OPPO Find X8首发AI一键问屏

OPPO Find X8 Ultra与Find N5折叠机预计明年初发布上市

OPPO Find X8系列手机10月发布,新形态设计与影像系统令人期待

OPPO Find X8系列Q4初发布,Reno12系列本月下旬亮相

旗舰手机性能排行榜:OPPO Find X7与天玑9300独占鳌头

OPPO 2月20日举行AI战略发布会,全民AI手机时代即将开启

国产FPGA介绍-紫光同创

封神旗舰Find X7系列今日火爆开售,销量再创新高

OPPO Find X7 Ultra 发布即封神,定义移动影像的终极形态

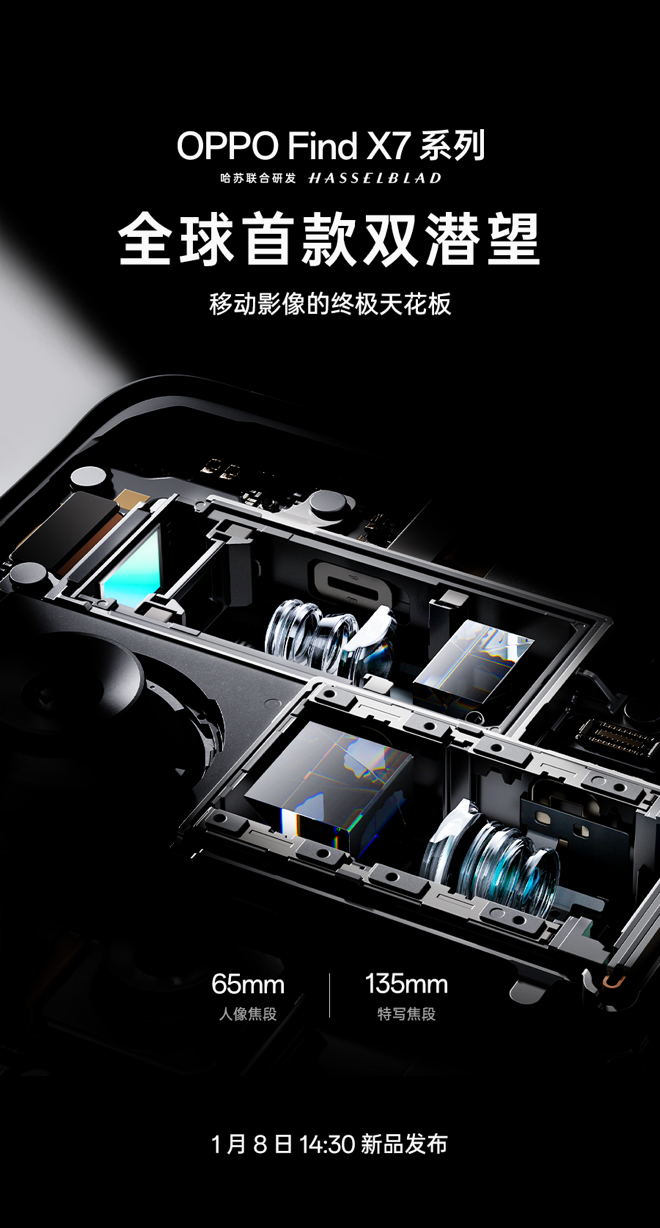

长焦封神,影像迎来终局!Find X7系列将搭载全球首创双潜望

线上预约量超百万!OPPO封神旗舰热度空前,Find X7实力诠释未发先火

从去年3月到今年6月,花费大多数国产手机的两倍时间还要多,OPPO Find X到底经历了什么才成功量产的?

从去年3月到今年6月,花费大多数国产手机的两倍时间还要多,OPPO Find X到底经历了什么才成功量产的?

评论