本文导读

电源模块发热问题会严重危害模块的可靠性,使产品的失效率将呈指数规律增加,电源模块发热严重怎么办?本文从模块的热设计角度出发,为你介绍各类低温升、高可靠性的电源设计及应用解决方案。高温对功率密度高的电源模块的可靠性影响极其大。高温会导致电解电容的寿命降低、变压器漆包线的绝缘特性降低、晶体管损坏、材料热老化、低熔点焊缝开裂、焊点脱落、器件之间的机械应力增大等现象。有统计资料表明,电子元件温度每升高2℃,可靠性下降10%。

一、关键器件的损耗

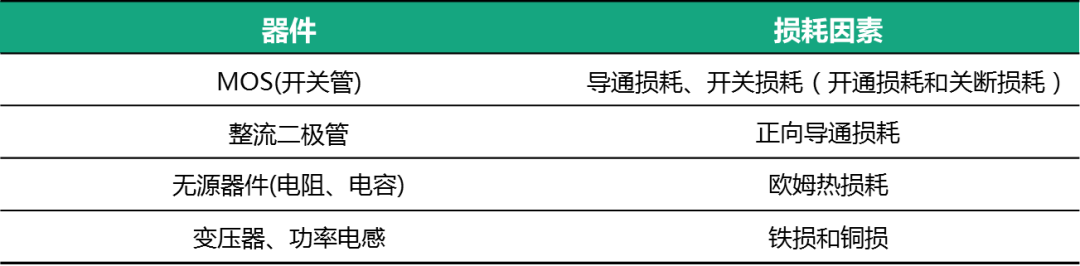

表1是开关电源关键器件的热损耗根源,了解器件发热原因,为散热设计提供理论基础,能快速定位设计方案。

表1 主要元器件损耗根源

二、开关电源热设计

从表 1了解关键发热器件和发热的原因后,可以从以下两方面入手:

1、从电路结构、器件上减少损耗:如采用更优的控制方式和技术、高频软开关技术、移相控制技术、同步整流技术等,另外就是选用低功耗的器件,减少发热器件的数目,加大加粗印制线的宽度,提高电源的效率;

方案选择优化热设计

图1是同一个产品的热效果图,图 1 中的A图采用软驱动技术方案,图 1 中的B图采用直接驱动技术方案,输入输出条件一样,工作30分钟后测试两个产品的关键器件温度,如表2所示, A图关键器件MOS的温度降幅是B图的32%,关键器件温度降低同时,提高了产品的可靠性,e所以采用高频软开关技术或者软驱动技术,能大幅度降低关键器件的表面温度。

图1 采用不同驱动方案后的热效果图

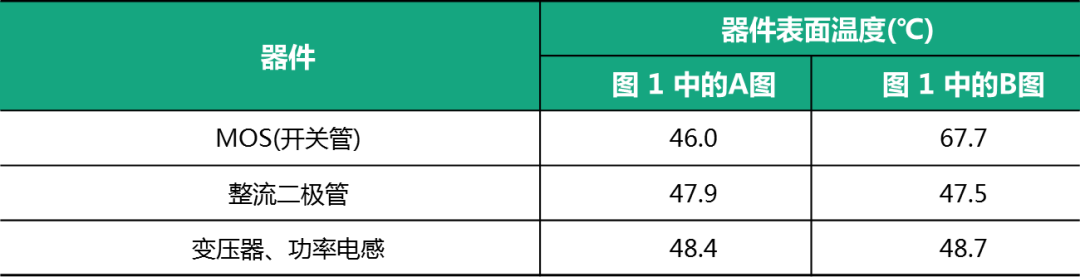

表2 主要元器件损耗根源

器件选择优化热设计

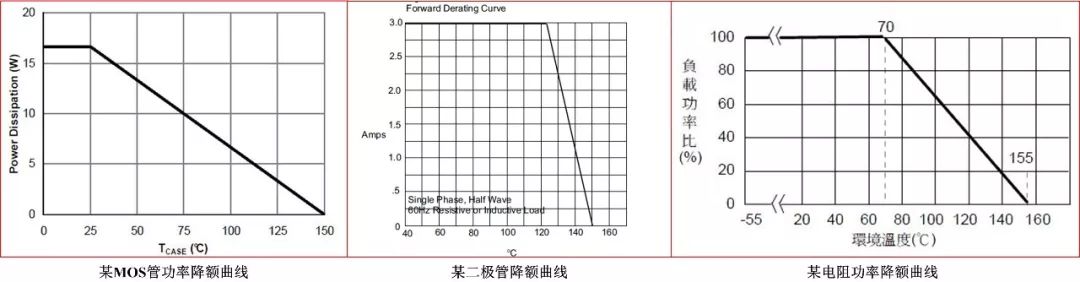

器件的选择不仅需要考虑电应力,还要考虑热应力,并留有一定降额余量。图2为一些元件降额曲线,随着表面温度增加,其额定功率会有所降低。

图2 降额曲线

元器件的封装对器件的温升有很大的影响。如由于工艺的差异,DFN封装的MOS管比DPAK(TO252)封装的MOS管更容易散热。前者在同样的损耗条件下,温升会比较小。一般封装越大的电 阻,其额定功率也会越大,在同样的损耗的条件下,表面温升会比较小。

有时,电路参数和性能看似正常,但实际上隐藏很大的问题。如图3所示,某电路基本性能没有问题,但在常温下,用红外热成像仪一测, MOS管的驱动电阻表面温度居然达到95.2℃。长期工作或高温环境下,极易出现电阻烧坏、模块损坏的问题。通过调整电路参数,降低电阻的欧姆热损耗,且将电阻封装由0603改成0805,大大降低了表面温度。

图3 驱动电阻表面温度

PCB设计优化热设计

PCB的铜皮面积、铜皮厚度、板材材质、PCB层数都影响到模块的散热。常用的板材FR4(环氧树脂)是很好的导热材料,PCB上元器件的热量可以通过PCB散热。特殊应用情况下,也有采用铝基板或陶瓷基板等热阻更小的板材。

PCB的布局布线也要考虑到模块的散热:

-

发热量大的元件要避免扎堆布局,尽量保持板面热量均匀分布;

-

热敏感的元件尤其应该远离热量源;

-

必要时采用多层PCB;

-

功率元件背面敷铜平面散热,并用“热孔”将热量从PCB的一面传到另一面。

如图4所示,上面两图为没有采用此方法时,MOS管表面温度和背面PCB的温度;下面两图为采用“背面敷铜平面加热孔”方法后,MOS管表面温度和背面铜平面的温度,可以看出:

-

MOS管表面温度由98.0℃降低了22.5℃;

-

MOS管与背面的铜平面的温差大大减小,热孔的传热性能良好。

图4 背面敷铜加热孔的散热效果

2、运用更有效的散热技术:利用传导、辐射、对流技术将热量转移,这包括采用散热器、风冷(自然对流和强迫风冷)、液冷(水、油)、热电致冷、热管等方法。

热设计时,还须注意:

-

对于宽压输入的电源模块,高压输入和低压输入的发热点和热量分布完全不同,需全面评估。短路保护时的发热点和热量分布也要评估;

-

在灌封类电源模块中,灌封胶是一种良好的导热的材料。模块内部元件的表面温升会进一步降低。

三、总结

除了上述提及的电源热设计技巧之外,还可以直接选用高性能的隔离DC-DC电源模块,可快速为系统提供高靠性的供电隔离解决方案。致远电子基于近二十年的电源设计经验积累,自主研发设计自主电源IC,打造全工况优选定压DC-DC电源P系列,满足所有工况需求,为用户提供稳定、优质的供电解决方案。致远电子自主电源IC相较于传统方案,内部集成短路保护、过温保护等保护功能,具备更高的集成度与可靠性,保证全工况高效、稳定供电,能够为用户I/O及通信隔离等应用提供标准、可靠的供电解决方案。

-

开关电源

+关注

关注

6460文章

8332浏览量

481909 -

电源模块

+关注

关注

32文章

1703浏览量

92840 -

可靠性

+关注

关注

4文章

265浏览量

26735

原文标题:电源设计经验:热设计篇

文章出处:【微信号:ZLG_zhiyuan,微信公众号:ZLG致远电子】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

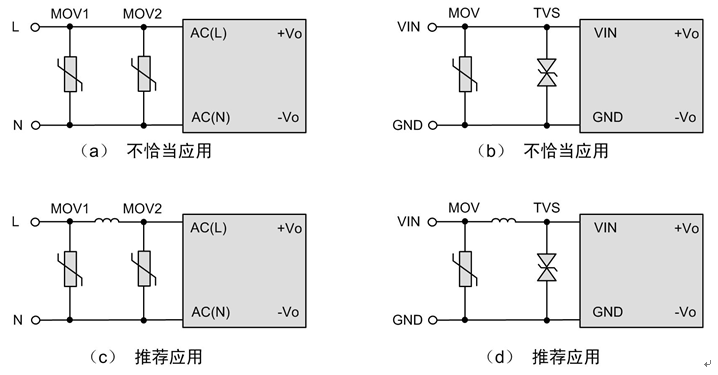

提高电源模块可靠性的应用电路

提高电源可靠性设计的建议

基于集成电路的高可靠性电源设计

开发高可靠性嵌入式系统的技巧有哪些?

【PCB】什么是高可靠性?

什么是高可靠性?

为什么华秋要做高可靠性?

【PCB】为什么华秋要做高可靠性?

如何实现高可靠性电源的半导体解决方案

机载高可靠性开关电源的设计

高可靠性CPCI电源技术参考(英文版)

从模块热设计角度出发,介绍各类低温升、高可靠性电源设计

从模块热设计角度出发,介绍各类低温升、高可靠性电源设计

评论