一、压电效应及压电材料

1、压电效应

压电材料是指受到压力作用在其两端面会出现电荷的一大类单晶或多晶的固体材料,它是进行能量转换和信号传递的重要载体。最早报道材料具有压电特性的是法国物理学家居里兄弟,1880年他们发现把重物放在石英晶体上,晶体某些表面会产生电荷,电荷量与压力成正比,并将其成为压电效应。压电效应可分为正压电效应和逆压电效应两种。某些介电体在机械力作用下发生形变,使介电体内正负电荷中心发生相对位移而极化,以致两端表面出现符号相反的束缚电荷,其电荷密度与应力成比例。这种由“压力”产生“电”的现象称为正压电效应。反之,如果将具有压电效应的介电体置于外电场中,电场使介质内部正负电荷位移,导致介质产生形变。这种由“电”产生“机械变形”的现象称为逆压电效应。

2、压电材料

(1)压电单晶

压电单晶是指按晶体空间点阵长程有序生长而成的晶体。这种晶体结构无对称中心,因此具有压电性。如石英晶体、镓酸锂、锗酸锂、锗酸钛以及铁晶体管铌酸锂、钽酸锂等。压电单晶材料的生长方法包括水热法、提拉法、坩埚下降法和泡生法等。

(2)压电陶瓷

压电陶瓷则泛指压电多晶体, 是指用必要成份的原料进行混合、成型、高温烧结,由粉粒之间的固相反应和烧结过程而获得的微细晶粒无规则集合而成的多晶体, 具有压电性的陶瓷称压电陶瓷。压电陶瓷材料具有良好的耐潮湿、耐磨和耐高温性能,硬度较高,物理和化学性能稳定。压电陶瓷材料包括钛酸钡BT、锆钛酸铅PZT、改性锆钛酸铅、偏铌酸铅、铌酸铅钡锂PBLN、改性钛酸铅PT等。

(3)压电薄膜

压电薄膜材料是原子或原子团经过或溅射的方法沉积在衬底上而形成的,其结构可以是费静态、多晶甚至是单晶。压电薄膜制备的器件不需要使用价格昂贵的压电单晶,只要在衬底上沉积一层很薄的压电材料,因而具有经济和省料的特点。而且制备薄膜过程中按照一定取向来沉积薄膜,不需要进行极化定向和切割等工艺。另外,利用压电薄膜制备的器件应用范围广泛、制作简单、成本低廉,同时其能量转换效率高,还能与半导体工艺集成,符合压电器件微型化和集成化的趋势。

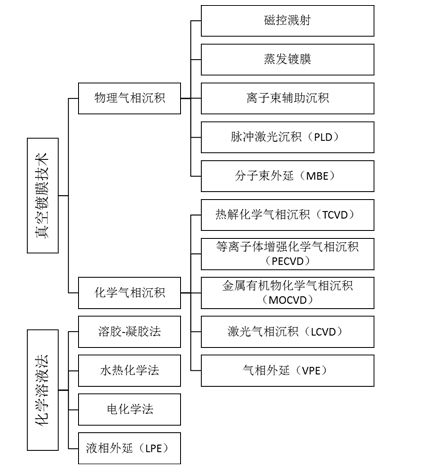

压电薄膜的主要制备方法

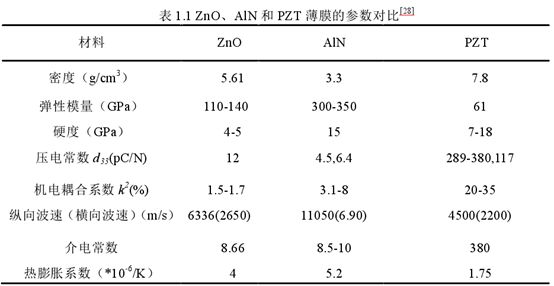

目前应用较为广泛的压电薄膜材料主要有氮化铝AlN)、氧化锌(ZnO)和 PZT系列的压电薄膜材料。性能比较如下表所示:

AlN是一种具有纤锌矿结构的重要III-V族氮化物,其结构稳定性高。与ZnO和PZT压电薄膜相比较,AlN薄膜的压电响应较低,但是其优点在于AlN薄膜的声波速较高,这就使得AlN薄膜可以用来制备高频下如GHz的滤波器件和高频谐振器等。此外,AlN压电薄膜是一种很好的高温材料,因为AlN材料的压电性在温度为1200℃时依旧良好,所以AlN压电薄膜器件能够适应高温环境,该薄膜材料还具有很高的化学稳定性,在腐蚀性工作环境下薄膜器件依旧能够正常工作而不受影响。AlN材料还具有良好的热传导性能,在器件工作时会及时将产生的热量传导出去,不会因为产热过多而减少器件的使用寿命。由于AlN薄膜材料的多方面性能优点使其得到了相应的应用。例如基于AlN压电薄膜的体声波谐振器(FBAR),其谐振频率可达GHz,在通讯领域得到了广泛的应用。

ZnO与AlN一样具有纤锌矿结构。高质量高c轴择优取向的ZnO具有很好的压电性能。ZnO晶格常数与硅衬底相差不多,所以晶格匹配度高。目前制备洁净度高的ZnO薄膜技术已经很成熟。然而,ZnO很大的缺陷在于难以用于恶劣的环境,由于其是两性氧化物,所以抗腐蚀的能力很弱,这就影响了其在一些特定环境下的应用。

锆钛酸铅是由PbTiO3和PbZrO3组成的二元系固溶体,其化学式为Pb(Zr1-xTix)O3,简写为PZT。PbTiO3和PbZrO3均是ABO3型钙钛矿结构,所以PZT也是钙钛矿结构。此外,还可以在PZT中添加其它微量元素(如铌、锑、锡、锰、钨等)来改善性能。

PZT薄膜是目前应用最为广泛的压电材料之一,就是高压电特性的PZT材料已经被大量应用在了扬声器、超声成像探头、超声换能器、蜂鸣器和超声电机等电子器件中。最早人们利用溶胶-凝胶法制备了PZT薄膜,并在MEMS器件中进行实际应用,如驱动器、换能器和压力传感器。随着薄膜制备技术的提高,开始涌现出多种制备手段,并且也利用多种技术制备了PZT压电薄膜,如磁控溅射技术、脉冲激光沉积技术(PLD)、化学气相沉积(CVD)和金属化合物气相沉积技术等。PZT压电薄膜与非铁电的ZnO材料相比较,最重要的优点就是PZT材料具有铁电性,在一定的外加电场和温度条件下,PZT材料内部电畴发生转动,自发极化方向重新确定,这样使得在多晶材料中原本随机排列的极化轴通过电场的作用取向排列而产生了净压电响应。所以PZT材料的压电性能要高于ZnO材料,是ZnO的两倍以上。在光电子学、微电子学、微机电系统和集成光学等领域,PZT薄膜已经被广泛应用。

PZT薄膜材料具有高介电常数、低的声波速度、高的耦合系数,横向压电系数和纵向压电系数在三者之中最高,也被视为三者之中最为有前途的压电薄膜材料,但是PZT薄膜制备过程复杂,与MEMS工艺兼容性较差,制备过程须严格控制各组分的比例,压电特性受到晶向、成分配比、颗粒度等因素影响,重复制备高质量的PZT薄膜存在较大困难。目前工业界最常采用的压电材料仍以AlN为主流。

二、压电MEMS传感器

1、压电MEMS喷墨打印头

喷墨打印为个人文档打印提供了灵活、经济的解决方案,目前仍在家庭和小型办公环境中大量应用。同时,CAD和图形艺术应用的大型宽幅打印将喷墨打印作为单次打印和小批量打印的技术选择。MEMS技术为之带来了“诱人”的解决方案:每个喷墨打印头拥有更高的喷嘴密度,以及通过大批量生产实现可接受的制造成本。

打印头主要有两种技术方案:热发泡打印和压电打印。大多数压电喷墨打印头使用PZT压电陶瓷材料,采用薄膜沉积PZT压电陶瓷代替整块PZT压电陶瓷具有巨大的应用前景。薄膜沉积PZT压电陶瓷的优势包括:更好的控制墨滴尺寸以调节灰度值和降低功耗。

2007年,爱普生推出了薄膜压电(TFP)打印头,广泛应用于爱普生大幅面打印机的范围内。2013年9月,爱普生公司宣布其新一代喷墨打印技术:

PrecisionCore,第一次推出采用PZT薄膜技术制造的MEMS喷墨打印头,进一步提供超高打印速度和极佳的图像品质。

爱普生PrecisionCore打印头

打印头所使用压电材料为PZT厚膜压电材料。

2、MEMS自动对焦执行器

目前的自动对焦功能还主要依赖于体积巨大、耗电量高且成本昂贵的音圈电机提供动力。而基于压电MEMS技术的自动对焦镜头已进入商用阶段。通过在一块薄玻璃上粘上几个压电电极,它们可以使玻璃弯曲,从而改变聚合物块的表面,使其变成透镜。致动量确定曲率并因此确定焦点。

压电MEMS自动对焦执行器原理图

MEMS及VCM性能对比

代表企业为poLight,采用意法半导体的薄膜压电式技术,其创新的可调镜头(TLens®, Tuneable Lens)通过压电执行器改变聚合膜的形状,模拟人眼的对焦功能。这项应用被视为相机自动对焦的最佳解决方案。TLens镜头可瞬间完成对焦,调焦速度是传统解决方案的十倍,而电池耗电量只有传统方案的二十分之一。同时,拍照后相机自动重新对焦的功能也有相当的进步,可为摄像任务提供连续稳定的自动对焦服务。

自动对焦执行器所使用压电材料为PZT厚膜压电材料。

3、压电式MEMS能量收集器

自1969年Wen.H.Ko在专利(US Patent 3 456 134)中提出一种采集心跳活动能量的小型压电悬臂梁式能量采集器以来,世界上许多研究团体已经开展了一系列关于压电式能量采集器的研究。利用MEMS技术制作压电能量采集器,可将器件微型化、批量化,使其与已经逐步微型化的无线传感器节点等其它电子器件更好的集成在一起,最终实现自供能的无线传感器节点等微器件系统。目前,MEMS压电供能系统多采用悬臂梁结构。

美国UC Berkeley大学设计的波状AlN压电能量采集器

MicroGen Systems公司推出振动能量收集BOLT Power Cell,实现了一款实时无线传感器网络,MicroGen的压电式MEMS振动能量收集器或微功率发电机技术进行供电。

在MicroGen公司BOLT Power Cell的内部是一个小型半导体MEMS芯片,其采用类似于计算机芯片行业的工艺进行制造。该芯片是一个面积约为1.0cm2的压电式MEMS MPG,其包括一个含有压电式薄膜的末端质量加载微悬臂。当MPG的悬臂由于外部振动力的原因而上下弯曲时,将产生交流电。在谐振时AC功率输出达到最大,此时其大约为100μW (在 120Hz 和 ≥ 0.1g) 和 900μW (在 600Hz 和 ≥0.5g)。在采集了能量之后,将其暂时存储在一个300μF的电容器中。

能量收集器中所使用压电材料一般为AlN及PZT薄膜压电材料。

4、压电MEMS麦克风

与电容式MEMS麦克风不同,压电式麦克风的结构相对简单,它是一个伴随声音变化而变化的悬臂膜,通过压电效应直接产生放大的电压。由于器件原理的不同,这种压电麦克风的专用放大电路的设计相比电容式而言简单许多---因为压电式麦克风不需要高的偏压或增益微调,因此不再需要电荷泵和增益微调电路块,从而使得后续处理电路的结构简单,尺寸也较小;另外,无电荷泵也使得麦克风的启动几乎是瞬时的并且提高了电源抑制比(PSRR)。

电容式MEMS麦克风原理图

压电式麦克风原理图

压电MEMS麦克风可用于室内、户外、烟雾缭绕的厨房等所有环境, 这对于大型语音控制及监控MEMS麦克风阵列来说是非常关键的特性,因为在这样的环境中,MEMS麦克风阵列的可靠性将会是主要问题。此外,电容式麦克风系统需要持续的监听类似“Alexa”或“Siri”等关键词,而压电式麦克风则没有电荷泵,具有非常短的启动时间。因此,在压电式MEMS麦克风处于“永久监听”(always listening)模式时,它们的工作循环周期非常快,能够降低90%的系统能耗。

压电声学传感器代表厂商为美国Vesper公司,Vesper是来自密歇根大学的Bobby Littrell和Karl Grosh于200年创立,总部位于美国马塞诸塞州波士顿,是一家私人持有的MEMS初创公司。Vesper产品采用的是压电式技术。在潜心解决了氮化铝(AlN)薄膜淀积技术和一系列其它关键技术难题后,Vesper公司于2014年组建了工程团队并在代工厂投放了产品。

Vesper压电MEMS麦克风所使用压电材料为AlN,另有一家初创公司GMEMS推出的压电MEMS麦克风使用的压电材料为PZT。

5、超声波指纹传感器

目前已经商业化的指纹传感器多是基于电容式原理,需要指纹直接接触传感器。而超声波传感器避免指纹感光原件与手指的直接接触,避免了汗水油污等对接触式指纹识别成功率的影响,可以在显示屏下方对指纹进行识别。

超声波指纹传感器利用压电材料,超声波的脉冲回波成像可以穿透手指的表皮,收集指纹表面特征的图像。

单芯片超声波传感器

高通公司在2015年发布Snapdragon Sense ID超声波指纹识别技术,可以内建3D立体指纹模型,也可避免指纹感光原件与手指的直接接触,避免了汗水油污等对接触式指纹识别成功率的影响,并且可用于塑料/玻璃/蓝宝石等外屏下方。

高通3D超声波指纹传感器芯片(PMUT)

2016年9推出的小米5s就是首款采用此方案的智能手机产品,这也是超声波指纹识别技术首次被成功运用于智能手机上。但是从用户的反馈来看,其识别率还是存在一些问题。而且超声波指纹识别模组的成本也比较高。随后的小米旗舰机也没有继续采用高通的超声波指纹识别技术。

超声波指纹传感器中使用的压电材料为AlN。

6、超声波手势识别传感器

基于光和摄像头的系统识别工作量大且功耗高,但借助超声波的手势识别,功耗可以降至几十微瓦,可以实现超声波传感器在消费电子中的应用。

超声波手势识别传感器的原理是通过压电微加工超声换能器(PMUT)阵列发出声波脉冲,声波从物体反弹至芯片。通过计算,芯片能够确定物体相对于设备的位置,并可进一步构建3D模型,对手势进行识别。

代表企业为加州伯克利的新创企业Chirp Microsystems,成立于2013年,是目前唯一一家将 PMUT 商业化并用于空气耦合式超声的公司。Chirp 在 2016 年 CES 技术展上举行了第一次超声手势感应的公开展示。

超声波手势识别传感器中使用的压电材料为AlN和PZT材料。

7、体声波滤波器

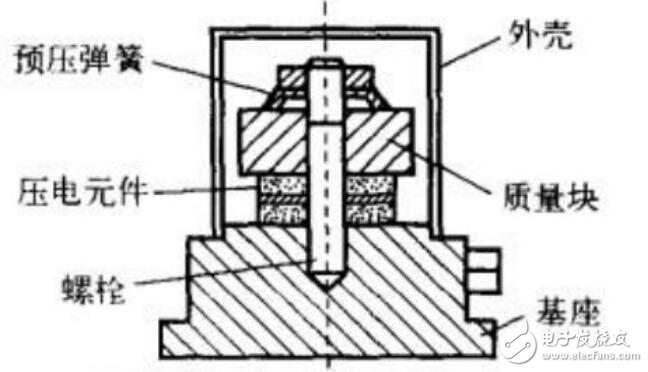

薄膜体声波谐振器是一种基于体声波理论,利用声学谐振实现电学选频的器件。

薄膜体声波谐振器结构原理图

当电信号加载到薄膜体声波谐振器的电极上后,通过逆压电效应,压电薄膜材料将电信号转化为声信号,并由中心向两个电极方向传播。当声信号行进到顶电极的上端和底电极低端时,由于声阻抗的巨大差异(空气的声阻抗只有电极材料和支撑层材料声阻抗的1/30000-1/70000),阻抗的严重失陪造成声波的全反射,声能量因此就集中从支撑层下端面到顶电极上端面厚度为T的区域里。这个厚度为T的区域形成了一个频率f=v/(2T)的声学信号谐振腔,在工作状态下,在压电材料压电效应和逆压电效应的共同作用下,声学的谐振就表现为对频率为f的电信号的谐振。v为体声波的波速,取决于传播的介质材料。

FBAR的压电薄膜厚度在微米量级,从而使其工作频率可提高到GHz。另外,由于压电薄膜太薄,因此FBAR须有支撑层,加工时先将金属电极蒸发或溅射到支撑层上,然后再再电极上制备压电薄膜,最后再在压电薄膜上形成金属上电极。

固态装配型(SMR)BAW滤波器,它借用光学中的布拉格层技术,在谐振器底电极下方制备高、低交替的声阻抗层,从而将声波限制在压电堆之内。布拉格反射层一般采用W和SiO2作为高低声学阻抗层,因为W和SiO2之间的声学阻抗值相差较大,而且这两种材料都是标准CMOS工艺常用的材料。它的最大优点是机械稳定性高、集成性好,而且不使用MEMS工艺。但缺点是需要制备多层膜,工艺成本相较于空腔型FBAR高,而且布拉格反射层的声波反射效果不如空气,故而SMR型FBAR的Q值相对低一些。

基于布拉格反射层的BAW滤波器示意图

目前市场上的FBAR大都基于AlN压电薄膜。

-

mems

+关注

关注

129文章

3941浏览量

190763 -

压电传感器

+关注

关注

1文章

103浏览量

15319

原文标题:压电传感器原理及应用

文章出处:【微信号:sensors-iot,微信公众号:sensors-iot】欢迎添加关注!文章转载请注明出处。

发布评论请先 登录

相关推荐

压电传感器的信号调节

光电传感器,光电传感器是什么意思

压电传感器优缺点及应用

压电传感器的基本原理

深度解析压电传感器原理及应用

深度解析压电传感器原理及应用

评论