相信大家也有遇到薄膜电容器偏差的情况,那么这时候还可以补救吗?答案是当然了,小编列举一系列的解决方案供大家参考下。

1、抽测压扁定型后芯子容量,发现偏移及时调整卷绕中心值。

2、跟踪成品容量分布状态,发现超差及时反馈,以调整容量修正值。

3、准确确定卷绕容量中心值(也称修正值) ,必须将热(冷)压、热处理和包封等工序容量的变化率都纳入芯子的容量修正值。 不同型号、 不同规格甚至不同台卷绕机其修正值也不同。

4、卷绕过程中定时抽测芯子的容量和高度,控制电容量的离散性。如果产品包封后短时间便进行测试,结果产品存放一段时间,容量会发生变化,造成容量超差,聚酯薄膜电容器较为明显,一般往正向偏移。

解决方法有以下几种:

根据变化规律在测试时控制偏差值,如聚酯薄膜电容器在正偏差卡紧,负偏差放宽。

制造过程导致电容量产生偏差的工艺因素。

包封后产品再进行一次热处理。

包封后自然存放一星期再进行测试。

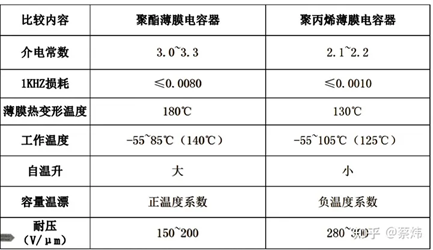

卷绕型薄膜电容器的电容量 C = 0.177ε s / dε 为介质的介电常数 s 为极板的有效面积 d 为介质的厚度 电容量与ε 、s 成正比,与 d 成反比。

文件虽已做了精确规定,但工艺过程中这三个参 数均会发生变化,导致容量偏差。工艺的重点是减少这些偏差,提高容量命中率。

卷绕工序:膜层宽度、厚度或留边等本身有误差。膜的张力从大圈到小圈发生的变化,各台卷绕机张力的误差。压辊压力太小。卷绕过程跑偏,错边误差。空气湿度大时导致芯子容量偏大。

热压工序:芯子厚度误差受力不均匀,造成芯子松紧不一 容量分散。热压板不平整。

温度误差。热处理时间或温度误差、内含浸、真空度误差、时间误差、固化温度的误差。

看完本文内容相信对薄膜电容器的偏差有所了解吧。

-

电容器

+关注

关注

64文章

6308浏览量

100620 -

电容

+关注

关注

100文章

6111浏览量

151656 -

薄膜电容

+关注

关注

1文章

387浏览量

16805

发布评论请先 登录

相关推荐

TDK薄膜电容器助力太阳能发电产业发展

薄膜电容工作温度是多少

晟威机电IPO终止,深耕薄膜电容器领域

薄膜电容器有偏差怎么解决

薄膜电容器有偏差怎么解决

评论